Подбор состава бетонной смеси и расчет материалов на замес бетономешалки

Прочность и долговечность монолитных бетонных конструкций фундаментов напрямую зависят не только от качества применяемых материалов, способа уплотнения бетонной смеси и условий выдерживания бетона, но, главным образом, и от рационального подбора состава бетонной смеси, ее подвижности (жесткости) и дозировки материалов на замес бетономешалки.

Если объём строительства находится недалеко от бетонного завода (бетонного узла), то лучше заказать доставку бетона нужной марки с определенной подвижностью и крупностью щебня. Транспортирование бетонной смеси необходимо осуществлять автобетоносмесителями, которые не допускают потерю цементного молока, исключают попадание атмосферных осадков и прямое воздействие солнечных лучей, расслоение и нарушение однородности смеси.

В большинстве случаев при «самострое» с помощью наёмных рабочих или небольших строительных организаций, не имеющих опытного специалиста или договора со строительной лабораторией, подбор состава бетона и дозировка материалов производятся «на глазок» лопатами. Подвижность бетонной смеси не контролируется, а для облегчения укладки в смесь добавляют излишнее количество воды, что приводит к нарушению водоцементного (В/Ц) отношения и потере прочности бетона.

|

|

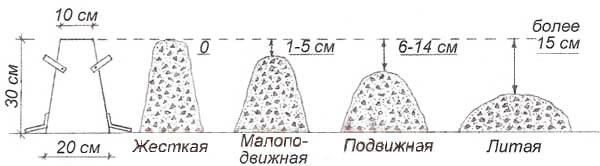

| Схема определения подвижности (величины осадки конуса) бетонной смеси |

Конечно, в условиях строительной площадки невозможно выполнить весь комплекс работ по определению качественных характеристик применяемых материалов: песка (удельный вес, объемная масса, пустотность, влажность, зерновой состав и модуль крупности, содержание глинистых частиц и органических примесей и др.); щебня (объемная масса, прочность, влажность, объём пустот, загрязненность, содержание пластинчатых и игловатых зерен и др.); цемента (удельный вес и удельная поверхность, сроки начала и окончания схватывания, активность и др.); бетонной смеси (подвижность, прочность, объемная масса, водоотделение, водонепроницаемость и др.). Однако и в построечных условиях можно с достаточной точностью оценить некоторые свойства материалов и с помощью справочных данных выполнить подбор составов бетонных смесей различных марок.

Исходные данные для расчета состава товарного бетона

При приготовлении бетонных смесей на цементе и песке без крупного заполнителя (щебня) значения В/Ц для получения мелкозернистого бетона требуемых марок уменьшают на 0,1 против указанных в таблице 1.

Приведенные в табл. 20 значения В/Ц предусматривают получение соответствующих марок бетона при твердении его в нормальных условиях, т.е. при относительной влажности воздуха 90 —100% и температуре 15 —20°С. Указанные в таблице значения В/Ц являются ориентировочными. Однако, как показал опыт, они обеспечивают получение бетона заданной марки лишь с незначительными отклонениями.

Таблица 1. Значение водоцементного отношения (В/Ц)

| Проектная марка бетона | Марка цемента | |

| 400 | 500 | |

| 100 | 1,03 | - |

| 150 | 0,85 | - |

| 200 | 0,69 | 0,79 |

| 250 | 0,57 | 0,65 |

| 300 | 0,53 | 0,61 |

Примечание. Значения В/Ц приведены для бетона, приготовленного на щебне и песке с модулем крупности до 2,5.

При использовании таблицы 2 надо иметь в виду, что в ней приведены данные, полученные на основе изучения бетонов, приготовленных из смесей на природном песке с модулем крупности Мк = 2,7, при В/Ц = 0,57 и подвижностью бетонной смеси, соответствующей 5 см осадки стандартного конуса (см. рисунок). Для бетонов, приготовленных на песке с другим модулем крупности (табл. 3), а также имеющих иные подвижность и В/Ц, данные таблицы 2 следует принимать с поправками.

Таблица 2. Расход воды и содержание песка в смеси заполнителей для пробных замесов товарного бетона

| Наибольший размер зерен щебня, мм | Содержание песка, % от общего количества заполнителей по абсолютному объему | Расход воды на 1 м3 бетона, л |

| 10-12 | 56 | 230 |

| 15 | 52 | 220 |

| 20 | 49 | 200 |

| 25 | 46 | 195 |

| 40 | 41 | 185 |

| 50 | 39 | 177 |

| 70 | 35 | 167 |

Примечание. Если в составе щебня имеется песок, его количество надо уменьшить. Расход воды приведен с учетом условного водопоглощения щебня до 1,5%

Определение расхода материалов на 1 м3 бетона:

- Требуемая прочность бетона М200

- Подвижность бетонной смеси — ОК = 5 см

- Наибольший размер щебня — 40 мм

- Водоцементное отношение В/Ц = 0,57

- Плотность цемента для портландцемента принята Yц = 3,1 г/см3

- Плотность песка Yп = 2,63 г/см3, объемная масса щебня Yоб.м = 2,6 кг/л

Расход цемента Ц, кг, на 1 м3 бетона подсчитывают по формулам Ц = В : (В/Ц) или Ц = В (Ц/В), где В - расход воды, л, на 1 м3 бетона.

По таблице 2 находим расход воды — 185 л при применении щебня размером 40 мм и содержание песка — 41% общего количества заполнителей.

Ц = 185 : 0,57 = 325 кг.

Далее определяем абсолютный объем смеси песка и щебня Асм, л. Для этого из 1 м3 бетона вычитают сумму абсолютных объемов цемента и воды, т.е. абсолютный объем, занимаемый в бетоне цементным тестом:

Асм = 1000 - ((Ц/Yц)+В) |

Асм = 1000 ((325/3,1)+185) = 1000 - 290 = 710 л. |

Таблица 3. Группы песка

| Группы песка | Модуль крупности Мк |

| Крупный | 3,5 - 2,4 |

| Средний | 2,5 - 1,9 |

| Мелкий | 2,0 - 1,5 |

| Очень мелкий | 1,6 - 1,1 |

| Тонкий | Менее 1,2 |

Таблица 4. Минимальный расход цемента для бетонов на портландцементе, твердеющих в естественных условиях

| Проектная марка бетона | Удобоукладываемость бетонной смеси | Расход цемента, кг/м3, марки | ||

| осадка конуса, см | жесткость, с | 400 | 500 | |

| М150 | 5-9 | - | 225 | - |

| 1-4 | - | 210 | - | |

| - | 5-10 | 200 | - | |

| М200 | 5-9 | - | 265 | 235 |

| 1-4 | - | 245 | 210 | |

| - | 5-10 | 235 | 200 | |

| - | 11-20 | 220 | - | |

| М250 | 5-9 | - | 310 | 275 |

| 1-4 | - | 285 | 250 | |

| - | 5-10 | 270 | 235 | |

| - | 11-20 | 255 | 220 | |

| М300 | 5-9 | - | 355 | 315 |

| 1-4 | - | 325 | 290 | |

| - | 5-10 | 305 | 270 | |

| - | 11-20 | 285 | 250 | |

| М350 | 5-9 | - | 400 | 360 |

| 1-4 | - | 365 | 325 | |

| - | 5-10 | 345 | 310 | |

| - | 11-20 | 320 | 290 | |

| М400 | 5-9 | - | - | 405 |

| 1-4 | - | - | 365 | |

| - | 5-10 | - | 340 | |

| - | 11-20 | - | 320 | |

Абсолютный объем песка Ап, (литр), определяем по формуле

Ап = (Асм*r)/100 |

где r — найденное по таблице 2 процентное содержание песка (41%), Ап = (710*41)/100 = 290 л |

Абсолютный объем щебня Ащ, (литр), находят как разность между абсолютными объемами смеси заполнителей и песка:

Ащ = Асм — Ап |

Ащ = 710 — 290 = 420 л |

Зная плотность песка Yп и объемную массу щебня Уоб.щ, определяют расходы песка П и щебня Щ, кг, на 1 м3 бетона:

П = АпYп |

П = 290*2,63 = 763 кг |

Щ = АщYоб.щ |

Щ = 420*2,6 = 1092 кг |

| Расход материалов на 1 м3 бетона: | Ц = 325кг; В = 185 л; П = 763кг; Щ = 1092 кг. |

| Объемная масса бетонной смеси: | Yоб.б.см = 325 + 185 + 763 + 1092 = 2365 кг/м3. |

| Состав бетонной смеси может быть выражен весовым соотношением: цемент : песок : щебень: | (325/325) : (763/325) : (1092/325) = 1 : 2,3 : 3,4 |

Для приготовления пробных замесов количество цемента, песка, щебня и воды уменьшают в соответствии с принятым объемом пробного замеса. Затем делают пробные замесы и путем корректирования устанавливают окончательный расход воды на 1 м3 бетона, обеспечивающий заданную подвижность смеси. В том случае, когда заданное количество воды не обеспечивает требуемой подвижности бетонной смеси, в приготовленную смесь добавляют воду порциями по 2—3% от заданного количества. Для сохранения принятого В/Ц добавляют также соответствующее количество цемента. Если смесь получилась с избыточной подвижностью по сравнению с требуемой, в замес добавляют песок и щебень, сохраняя между ними принятое по расчету соотношение. Песок и щебень также добавляют порциями, по 3—5% от их веса. После корректировки пробного замеса окончательно устанавливают состав бетона.

Определение подвижности бетонной смеси

От конструктивных особенностей изделий зависит в значительной мере выбор метода их формования, а это, в свою очередь, предъявляет соответствующие требования к консистенции бетонной смеси в отношении ее подвижности и удобоукладываемости.

Бетонные смеси бывают подвижными и жесткими. Подвижные смеси при укладке легко заполняют форму и уплотняются в ней под действием собственной силы тяжести. Жесткие смеси для указанных выше операций требуют приложения подчас значительных внешних сил. Независимо от того, к какой из этих групп относится бетонная смесь, каждая из них в производственных условиях характеризуется определенной степенью подвижности. Подвижность бетонной смеси определяется по величине осадки стандартного конуса, отформованного из данной смеси (см. рисунок).

Для определения осадки конуса потребуются средняя проба бетонной смеси, деревянная или металлическая площадка, форма конуса, стержень для стыкования смеси, стальная линейка длиной не менее 70 см, стальная линейка с делениями длиной 20—50 см, кельма.

Ход работы. На деревянную, обшитую листовой сталью площадку толщиной ~25 мм, размером 70x70 см устанавливают металлическую форму в виде усеченного прямого конуса высотой 30 см, диаметром нижнего основания 20 см и верхнего 10 см. Внутреннюю поверхность формы и площадку, на которой она установлена, увлажняют водой. Затем, прижав форму к площадке (наступив на педали), в нее в три приема равными частями помещают бетонную смесь. Каждую порцию бетонной смеси в форме уплотняют 25-кратным штыкованием стальным гладким стержнем диаметром 16 мм, длиной 650 мм. Стержень при каждом штыковании должен проникать через всю толщу бетонной смеси.

После уплотнения излишек бетонной смеси срезают вровень с верхними краями формы, заглаживая кельмой поверхность смеси. Затем форму медленно поднимают строго вертикально и ставят рядом с конусом, отформованным из смеси. На форму конуса по его диаметру кладут на ребро стальную линейку длиной 70 см так, чтобы свободный конец линейки проходил через центр конуса, изготовленного из бетонной смеси. Расстояние между поверхностью бетонной смеси и ребром линейки измеряют другой линейкой с делениями с точностью до 0,5 см. Результат промера характеризует величину осадки конуса. Как правило, определение для одной и той же смеси повторяют дважды. Результат двух параллельных измерений не должен отличаться больше чем на 2 см.

Выбор подвижности бетонной смеси зависит от вида конструкции. Например, для бетонных набивных свай O.K. ~4—5 см, для густоармированных плит перекрытий и монолитных фундаментных столбов O.K. = 6—8 см и т.д. В каждом случае учитываются конструктивные особенности элементов, густота армирования, воспринимающие элементом нагрузки, марка бетона и используемые фракции (размеры крупного заполнителя — щебня, гравия).

Расчет расхода материалов на один замес бетономешалки

В зависимости от объема бетонных работ на строительных объектах используются в основном бетоносмесители гравитационного типа емкостью от 60 до 3000 л. Для расчета расхода материалов на один замес примем бетономешалку с емкостью смесительного барабана (Vб) 1200 л. Производственный расход материалов на 1 м3 бетона следующий:

Цпр — 312 кг, Впр — 153 л, Ппр — 612 кг, Щ — 1296 кг.

Объёмный вес влажных песка и щебня принят 1,6 и 1,495 кг/л соответственно, объемный вес цемента 1,3 кг/л, щебень применяется двух фракций: 40% щебня крупностью 10—20 мм и 60% щебня крупностью 20—40 мм. Вычислим расход материалов на один замес. Для этого определим коэффициент выхода бетонной смеси:

β = 1000/(Vц+Vп+Vщ) = 1000/((Цпр/Vоб.ц)+(Ппр/Vоб.п)+(Щпр/Vоб.щ)) |

| β = 1000/((312/1,3)+(612/1,6)+(1296/1,495)) = 0,672 |

Расходы материалов на один замес бетономешалки:

| цемента | Ц = (Vб*β/1000)*Цпр | Ц = (1200*0,672/1000)*312 = 0,806*312 = 252 кг |

| воды | В = (Vб*β/1000)*Впр | В = 0,806*153 = 123,4 л |

| песка | П = (Vб*β/1000)*Ппр | П = 0,806*612 = 493 кг |

| щебня | Щ = (Vб*β/1000)*Щпр | Щ = 0,806*1296 = 1044 кг, в том числе: Щ10-20 = 1044*40/100 = 436 кг; Щ20-40 = 1044*60/100 = 626 кг |

Добавить комментарий