Плазменно-дуговая резка

Плазма — это газ, состоящий из положительно и отрицательно заряженных частиц в таких пропорциях, что общий заряд равен нулю, т. е. плазма представляет собой смесь электрически нейтральных молекул газа и электрически заряженных частиц, электронов и положительных ионов. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей.

Плазма вследствие наличия в ней электрически заряженных частиц является электропроводной, и при действии электрических полей в плазме возникают электрические токи. Чем выше степень ионизации, тем выше электропроводность плазмы. Токи в ней отклоняются под действием магнитных полей. Ускорения, сообщаемые заряженным частицам действием электрических и магнитных полей путем соударения передаются нейтральным частицам газа, и весь объем плазмы получает направленное движение, образуя струю, поток или факел горячего газа.

Электрические поля, воздействуя на плазму, сообщают энергию заряженным частицам, а через эти частицы и всей плазме. В результате такой передачи энергии температура плазмы может достичь 20 000—30 000º С. Поэтому, чем больше имеется свободных электронов в веществе и чем быстрее они движутся, тем больше проводимость вещества, так как свободно движущиеся электроны переносят электрические заряды. Иначе говоря, плазма —это токопроводящий газ, нагретый до высокой температуры.

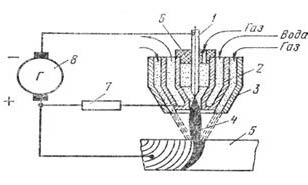

Сущность плазменной резки состоит в проплавлении металла мощным дуговым разрядом, локализованном на малом участке поверхности разрезаемого металла с последующим удалением расплавленного металла из зоны реза высокоскоростным газовым потоком. Холодный газ, попадающий в горелку, обтекает электрод и в зоне дугового разряда приобретает свойства плазмы, которая затем истекает через отверстие малого диаметра в сопле в виде яркосветящейся струи с большой скоростью и температурой, достигающей 30 000° С и выше. Принципиальная схема плазменной резки приведена на рис. 1.

|

|

|

Рис. 1. Принципиальная схема процесса плазменно-дуговой резки: 1 — вольфрамовый электрод, 2 — медное водоохлождаемое сопло, 3 — наружное сопло, 4 — плазменная струя, 5 — разрезаемый металл, 6 — изоляционная шайба, 7 — балластное сопротивление, 8 — источник питания |

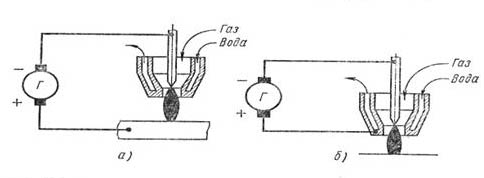

Рис. 2. Принципиальная схема процесса плазменно-дуговой резки: а — прямого действия, б — косвенного действия |

|

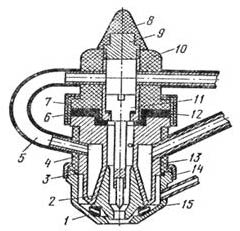

Рис. 3. Конструкция горелки для плазменно-дуговой резки: 1 — магнезитовое кольцо, 2 — сопло, 3 — резиновая прокладка, 4, 6, 8, 10 — изоляционное покрытие, 5 — резиновая трубка, 7 — соединительная гайка, 9 — пробка, 11 — катодный узел, 12 — резиновая прокладка, 13 — корпус сопла, 14 — соединительная гайка, 15 — наружное сопло |

В зависимости от применяемой электрической схемы плазменная резка металлов может выполняться независимой и зависимой дугами. Схема плазменной резки дугой прямого действия приведена на рис. 2, а, а дугой косвенного действия на рис. 2, б. Конструкция плазменной горелки приведена на рис. 3. В таблице приводятся ориентировочные режимы резки.

| Параметры резки | Разрезаемый материал | |

| Ст. 3 толщина 18 мм | Сталь 1Х18Н9Т толщина 20 мм | |

| Ток, А Напряжение дуги, В Диаметр сопла, мм Диаметр электрода, мм Рассттояние сопла до изделия, мм Расход аргона, л/мин Расход воздуха, м3/ч Скорость резки, м/ч |

300 65 3,5 4 5 10 5 60 |

340 75 3,5 4 5 10 5 40 |

Плазмообразующий газ — система, преобразующая подводимую электрическую энергию в тепловую, передаваемая разрезаемому металлу. Поэтому желательно, чтобы газ имел высокий потенциал ионизации и находился в молекулярном состоянии. Такими газами являются аргон, азот, водород, гелий, воздух и их смеси.

Добавить комментарий