Теплоизоляционные материалы — характеристики, свойства, применение

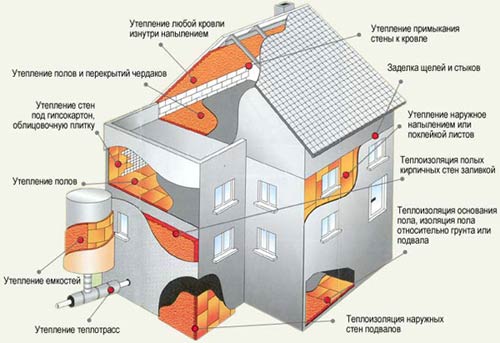

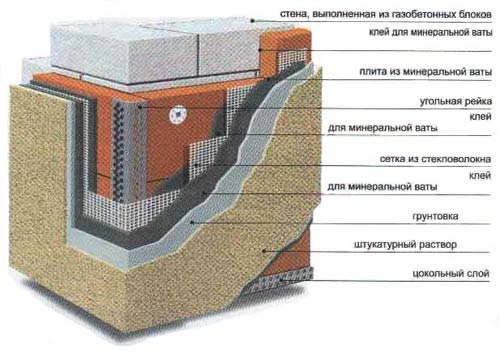

В решении проблем энергосбережения, а также для повышения комфортности помещений немаловажную роль играет утепление ограждающих конструкций зданий: наружных стен, перекрытий, покрытия и т.д.

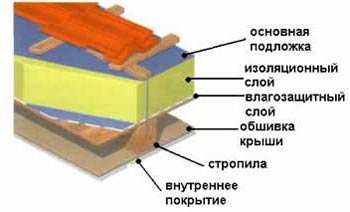

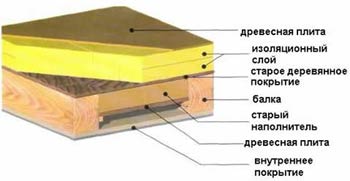

Применительно к существующим зданиям, проще снизить их энергопотребление за счёт утепления покрытия (кровли) при ремонте. Новые нормы значительно повысили требования к величине термического сопротивления покрытий и перекрытий, в соответствии с которыми новое строительство, модернизация и капитальный ремонт зданий не могут осуществляться без применения эффективных теплоизоляционных материалов.

Применение тепловой изоляции при устройстве мастичных и рулонных кровель для плоских покрытий снаружи здания в какой-то мере позволяет снизить затраты на отопление помещений за счёт снижения теплового потока вследствие увеличения термического сопротивления одного из ограждающих конструкций — покрытия. Кроме того, тепловая изоляция для плоских железобетонных покрытий:

• защищает покрытие от воздействий переменных температур наружного воздуха;

• выравнивает температурные колебания основного массива покрытия, благодаря чему исключается появление трещин, вследствие неравномерных температурных колебаний;

• сдвигает точку росы во внешний теплоизоляционный слой, что исключает отсыревание бетонного или железобетонного массива покрытия;

• формируется более благоприятный микроклимат помещения за счёт повышения температуры внутренней поверхности покрытия (потолка) и уменьшения перепада температур внутреннего воздуха и поверхности потолка, в том числе и чердачных помещений.

Применение утепления для скатных крыш позволяет превратить чердачное помещение в жилое, что увеличивает полезную площадь жилья. А утепление кровли из металлического профилированного листа предотвращает появление конденсата на его поверхности в холодное время года, что очень важно, например, для складских помещений.

Следует отметить, что физико-технические свойства используемых теплоизоляционных материалов оказывают определяющее влияние на теплотехническую эффективность и эксплуатационную надёжность конструкций.

При выборе теплоизоляционных материалов следует учитывать, что на долговечность и стабильность теплофизических и физико-механических свойств теплоизоляционных материалов, входящих в конструкцию ограждения, оказывают существенное влияние многие эксплуатационные факторы. Это, в первую очередь, знакопеременный (зима-лето) температурно-влажностный режим «работы» конструкции и возможность капиллярного и диффузионного увлажнения теплоизоляционного материала, а также воздействие ветровых, снеговых нагрузок, механические нагрузки от хождения людей, перемещения транспорта и механизмов по поверхности кровли производственных зданий.

Поскольку теплоизоляционные материалы, применяемые в строительстве, «работают» в достаточно жёстких условиях, к ним предъявляются повышенные требования.

Прежде всего, обратите внимание на коэффициент теплопроводности, Вт/(м*К), материала. Он должен быть таков, чтобы материал в условиях эксплуатации мог обеспечить требуемое сопротивление теплопередачи в конструкции, при минимально возможной толщине теплоизоляционного слоя. Следовательно, предпочтение надо отдавать высокоэффективным материалам.

Кроме того, теплоизоляционные материалы должны обладать морозостойкостью (не менее 20—25 циклов), чтобы сохранять свои свойства без существенного снижения прочностных и теплоизоляционных характеристик до капитального ремонта здания, а так же быть водостойкими, биостойкими, не выделять в процессе эксплуатации токсичных и неприятно пахнущих веществ.

Плотность материала, применяемого для утепления, должна быть не более 250 кг/м3 , иначе существенно возрастают нагрузки на конструкции, что нужно учитывать при выборе материалов для ремонта ветхих строений.

Характеристики теплоизоляционных материалов

Теплоизоляционные материалы обладают рядом теплотехнических свойств, знание которых необходимо для правильного выбора материала конструкции и проведения теплотехнических расчётов. Точность последних в значительной степени зависит от правильного выбора значений теплотехнических показателей. Какие же это показатели?

Плотность теплоизоляционных материалов

1. Средняя плотность — величина, равная отношению массы вещества ко всему занимаемому им объёму. Средняя плотность измеряется в кг/м3.

Следует отметить, что средняя плотность теплоизоляционных материалов достаточна низка по сравнению с большинством строительных материалов, так как значительный объём занимают поры. Плотность применяемых в настоящее время в строительстве теплоизоляционных материалов лежит в пределах от 17 до 400 кг/м3, в зависимости от их назначения.

Известно, что чем меньше средняя плотность сухого материала, тем лучше его теплоизоляционные свойства при температурных условиях, в которых находятся ограждающие конструкции зданий.

Чем меньше средняя плотность материала, тем больше его пористость. От характера пористости зависят основные свойства материалов, определяющие их пригодность для применения в строительных конструкциях: теплопроводность, сорбционная влажность, водопоглощение, морозостойкость, прочность. Наилучшими теплоизоляционными свойствами обладают материалы с равномерно распределёнными мелкими замкнутыми порами.

Теплопроводность теплоизоляционных материалов

2. Теплопроводность — передача тепла внутри материала вследствие взаимодействия его структурных единиц (молекул, атомов, ионов и т.д.) и при соприкосновении твёрдых тел.

Количество теплоты, которое передаётся за единицу времени через единицу площади изотермической поверхности при температурном градиенте, равном единице, называется теплопроводностью (коэффициентом теплопроводности). Теплопроводность измеряют в Вт/(м*К). Методики и условия испытаний теплопроводности материалов в различных странах могут значительно отличаться, поэтому при сравнении теплопроводности различных материалов необходимо указывать, при каких условиях, в частности температуре, проводились измерения.

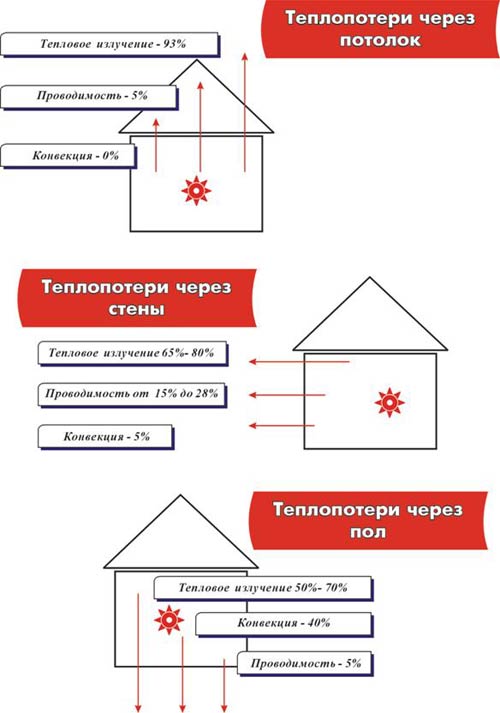

СОСТАВЛЯЮЩИЕ ТЕПЛОПОТЕРЬ (для пустого здания без внутренних перегородок)

На величину теплопроводности пористых материалов, каковыми являются теплоизоляционные материалы, оказывают влияние плотность материала, вид, размеры и расположение пор, химический состав и молекулярная структура твёрдых составных частей, коэффициент излучения поверхностей, ограничивающих поры, вид и давление газа, заполняющего поры. Однако преобладающее влияние на величину теплопроводности имеют его температура и влажность.

Теплопроводность материалов возрастает с повышением температуры, однако, гораздо большее влияние в условиях эксплуатации оказывает влажность.

Влажность теплоизоляционных материалов

3. Влажность — содержание влаги в материале. С повышением влажности теплоизоляционных (и строительных) материалов резко повышается их теплопроводность.

Очень важной характеристикой теплоизоляционного материала, от которой зависит теплопроводность, является и сорбционная влажность, представляющая собой равновесную гигроскопическую влажность материала, при различной температуре и относительной влажности воздуха.

Водопоглощение теплоизоляционных материалов

4. Водопоглощение — способность материала впитывать и удерживать в порах влагу при непосредственном соприкосновении с водой. Водопоглощение теплоизоляционных материалов характеризуется количеством воды, которое поглощает сухой материал при выдерживании в воде, отнесённым к массе сухого материала.

Следует обратить внимание, что водопоглощение теплоизоляционных материалов отечественного производства и инофирм определяется по разным методикам.

При выборе материала для конструкции рекомендуется обращать внимание на показатели, приведенные в ТУ, ГОСТ или рекламных проспектах (для материалов инофирм), и сравнивать их с требуемыми по условиям эксплуатации А и Б (приложения 3 СНиП II-3-79* «Строительная теплотехника»). Как правило, теплопроводность теплоизоляционных материалов в условиях А и Б процентов на 15—25 выше, чем указано в стандартах для сухих материалов при температуре 25оС.

Значительно снизить водопоглощение минераловатных и стекловолокнистых теплоизоляционных материалов позволяет их гидрофобизация, например, путём введения кремнийорганических добавок.

Продукция иностранных производителей, поставляемая на наш рынок, является гидрофобизированной, а отечественная, за небольшим исключением, является негидрофобизированной.

Морозостойкость теплоизоляционных материалов

5. Морозостойкость — способность материала в насыщенном состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения. От этого показателя существенно зависит долговечность всей конструкции, однако, данные по морозостойкости не приводятся в ГОСТ или ТУ.

Механические свойства теплоизоляционных материалов

6. К механическим свойствам теплоизоляционных материалов относят прочность (на сжатие, изгиб, растяжение, сопротивление трещинообразованию).

Прочность — способность материалов сопротивляться разрушению под действием внешних сил, вызывающих деформации и внутренние напряжения в материале. Прочность теплоизоляционных материалов зависит от структуры, прочности его твёрдой составляющей (остова) и пористости. Жёсткий материал с мелкими порами более прочен, чем материал с крупными неравномерными порами.

В соответствии со СНиП II-26-99 «Кровли» (проект, действующий СНиП II-26-76) прочность на сжатие для теплоизоляционных материалов, применяемых в качестве основания под рулонные и мастичные кровли, является нормируемым показателем.

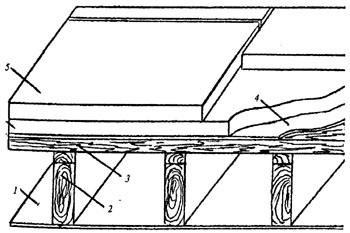

Прочность теплоизоляционных материалов, которые могут применяться для утепления скатных крыш, не нормируется, поскольку теплоизоляция укладывается в обрешётку и не несёт нагрузки от кровли.

Химическая стойкость теплоизоляционных материалов

7. На долговечность конструкции покрытия влияют также химическая стойкость теплоизоляционного материала (это, как правило, следует учитывать при выборе материалов для утепления покрытий производственных зданий) и его биологическая стойкость.

Горючесть теплоизоляционных материалов

8. Теплоизоляционный материал для применения в покрытиях выбирается с учетом его горючести, способности к дымообразованию и возможности выделения токсичных газов при горении. Выбор теплоизоляционного материала в зависимости от типа кровельного покрытия определяется с учётом требований СНиП на кровли, пожарную безопасность и др.

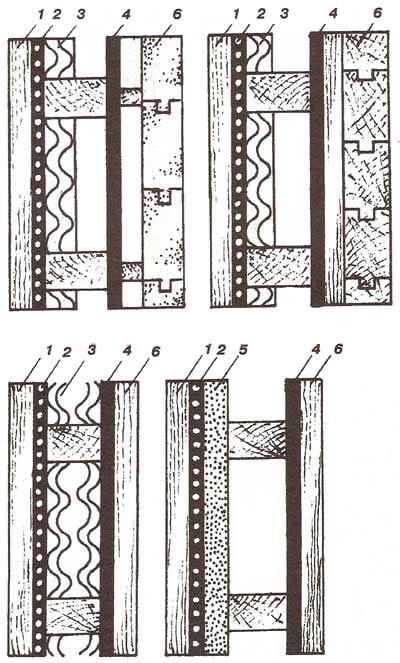

Утепление скатных крыш и перекрытий

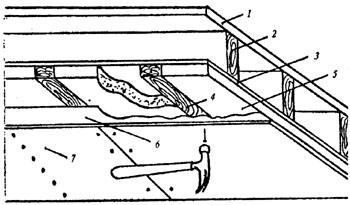

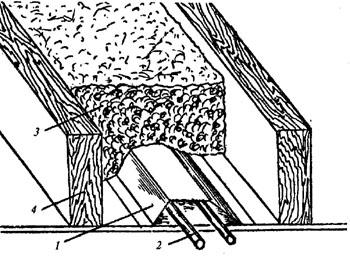

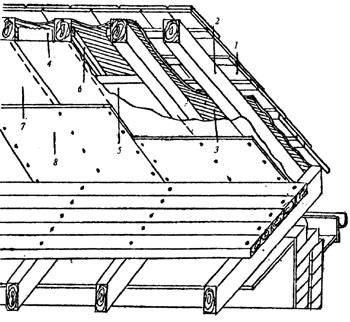

Для утепления скатных крыш и перекрытий могут применяться материалы с плотностью 35—125 кг/м3. Номенклатура отечественных изделий ограничивается плитами мягкими марок 50 и 75, полужёсткими 125 (ГОСТ 9573-96, ТУ 5762-010-04001485-96), матами минераловатными прошивными марки 100 (ГОСТ 21880-94). Изделия негорючие. Однако рекомендуется применять гидрофобизированные изделия из минеральной ваты из горных пород или, в крайнем случае, из горных пород с добавлением доменных шлаков.

Долговечность конструкций с применением негидрофобизированных изделий из шлаковой ваты зависит от конструктивных решений, условий и качества выполнения работ, условий эксплуатации, и не может быть гарантирована.

Необходимо также остановиться и на таком материале, как экструдированный пенополистирол. Это материал с практически нулевым водопоглощением, он прекрасно подходит для теплоизоляции скатных крыш. Обратите внимание, что, несмотря на высокую цену самих изделий из экструдированного пенополистирола, конструкция кровли с их применением в целом получается ненамного дороже, чем, если бы использовались традиционные теплоизоляционные материалы. Так как в этом случае отпадает необходимость в устройстве дорогостоящей теплоизоляции и упрощается система вентиляции кровли.

Однако при применении экструдированного пенополистирола в конструкциях скатных крыш необходимо учитывать тот факт, что несущие конструкции скатных кровель в большинстве своём деревянные. Это, в сочетании с горючестью пенополистирола, предъявляет повышенные требования к противопожарным мероприятиям, включающим антипиреновую пропитку деревянных конструкций, устройство огнезащитных слоёв и т.д.

Гидроизоляция подземных сооружений

Гидроизоляция подземных сооружений. Гидроизоляция заглубленных сооружений. Гидроизоляция подвальных помещений. Категории гидрофизической нагрузки подземных вод. Мероприятия защиты от напорных грунтовых вод. Подготовительные работы при устройстве гидроизоляции. Различные типы гидроизоляции в зависимости от гидростатического напора. Значения максимального поднятия капиллярной влаги в зависимости от вида грунта. Тип гидроизоляции в зависимости от допустимой влажности воздуха в подвальных помещениях. Тип покрытия в зависимости от степени воздействия агрессивных подземных вод. Выбор типа гидроизоляции для защиты подземных конструкций от воздействия агрессивных подземных вод к определенному виду железобетонных конструкций.

Одной из актуальных проблем строительства и эксплуатации существующих зданий и сооружений является гидрозащита и восстановление несущей способности строительных конструкций. Вид и механизм увлажнения различные не только для одного объекта в целом, но и для отдельно взятой конструкции. Эффективная система защиты от увлажнения определяется только после выявления источника увлажнения, установления характера взаимодействия конструкции с окружающей средой и степени сохранности конструкционного и отделочного материалов. Вода действует на строительные конструкции с наружной или внутренней стороны (атмосферная и грунтовая).

Вода, действующая на конструкцию, может быть трех видов: фильтрационная, или просачивающаяся, вода возникает от дождевых, талых и случайных стоков и не оказывает на конструкцию гидростатического давления, если конструктивное решение обеспечивает беспрепятственное отекание воды без образования застойных зон; почвенная, или грунтовая, вода удерживается в грунте адгезионными и капиллярными силами и не оказывает на конструкцию гидростатического давления, если конструктивное решение обеспечивает беспрепятственное стекание воды без образования застойных зон; подземная вода обусловливается уровнем грунтовых вод в зависимости от рельефа местности и положением водоупорного слоя.

Три категории гидрофизической нагрузки подземных вод:

- нагрузка влажностью материала строительной конструкции. Вода связана или двигается в порах и капиллярах строительных конструкций. Интенсивность нагрузки зависит от места нахождения, от источника влаги, пористости материала конструкции и температуры;

- нагрузка свободно стекающей (гравитационной) водой (дождем) возникает под влиянием воды в жидком состоянии, которая не образует давления или образует очень низкое давление. Вода стекает вдоль вертикальных или наклонных поверхностей строительных конструкций, нигде не задерживается и не образует связную поверхность. Интенсивность нагрузки зависит от количества стекающей воды и уклона гидроизоляции;

- нагрузка напорной водой (самая опасная) возникает под действием воды в жидком виде, измеряется гидростатическим давлением. В водопроницаемых материалах образуется связный уровень, под которым вода может распространяться во всех направлениях. Интенсивность нагрузки зависит от гидростатического давления воды.

От напорных грунтовых вод проводят следующие мероприятия:

- дренирование;

- формирование местности и объекта;

- образование гидроизоляционной системы.

Эти мероприятия, прежде всего, влияют на изменение уровня подземной воды. Они не устраняют необходимость проведения самой гидроизоляции, но могут существенно снизить финансовые расходы на ее проведение.

От напорных вод можно применять:

- конструктивные материалы (например, водоплотные бетоны);

- особые гидроизоляционные слои;

- инъецирование;

- электроосмос;

- «воздушное дупло».

Прежде, чем приступать к гидроизоляции подземных сооружений, необходимо выполнить следующие этапы:

- получить техническое задание от заказчика;

- провести обследование объекта с выбуриванием керна;

- провести проходку шурфов;

- установить наблюдение за гидрогеологической обстановкой: фиксируется максимальный уровень и химический состав воды, а также коэффициент фильтрации и кривая зернистости, состав земляного профиля, механическая стабильность почвы; химические температуры, биологические и электромагнитные влияния (т.е. коррозионная стойкость);

- выдать техническое заключение по ремонту объекта, в котором учесть совместимость гидроизоляции с материалом конструкции;

- провести работы в соответствии с выданным заключением.

В весенний период оттаивания повышается уровень грунтовых вод (УГВ), которые, взаимодействуя с минеральными и органическими частицами, изменяют свой химический состав и концентрацию. В зависимости от этого агрессивные грунтовые воды подразделяют на: общекислотные, выщелачивающие, сульфатные, углекислотные и др. Колебания УГВ активизируют выщелачивание извести в бетонных конструкциях. Дождевая вода захватывает из атмосферы большое количество газообразных производственных выбросов (оксиды углерода, серы, азота, фосфора, аммиак, хлор, хлористый водород). Дождь превращается в кислотный раствор, разрушающий бетон, мрамор, силикатный кирпич, при этом увеличивается количество пор, капилляров, трещин. Содержание оксидов серы и азота не вызывает смещение углекислотного равновесия. Углекислый газ превращает нерастворимый кальций в водорастворимый гидрокарбонат кальция.

СаС03 + С02 + Н20 = Са(НС03)2

Выбор типа гидроизоляции зависит от химического состава и уровня грунтовых вод.

Гидроизоляционные материалы предназначены для защиты различных строительных конструкций от поверхностного износа и трещин, т.е. от вредного воздействия воды (антифильтрационная гидроизоляция) и агрессивной внешней среды (антикоррозионная гидроизоляция). Технические решения по защите строительных конструкций должны быть самостоятельной частью проектов зданий и сооружений. При проектировании защиты строительных конструкций и материалов следует учитывать характеристики агрессивной среды, в условиях которой происходят те или иные коррозионные разрушения. В зависимости от физического состояния агрессивные среды подразделяют на газообразные, жидкие и твердые.

|

|

|

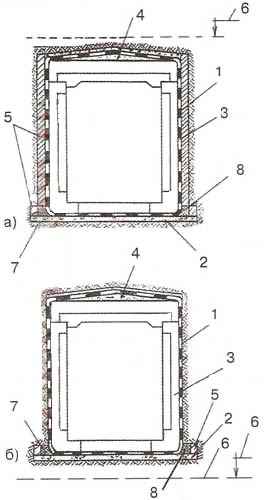

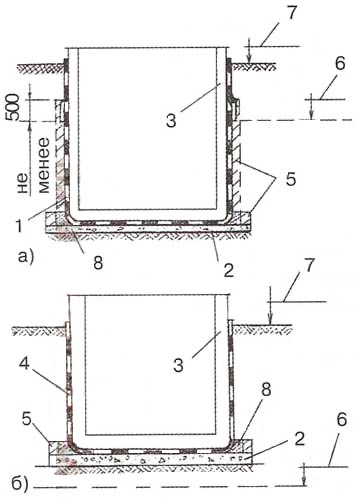

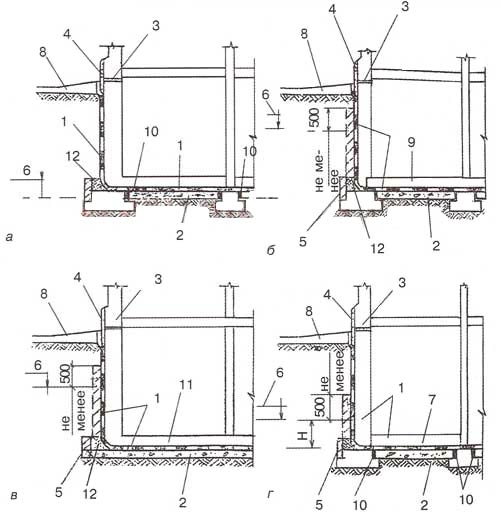

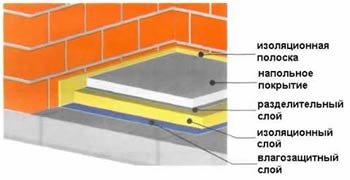

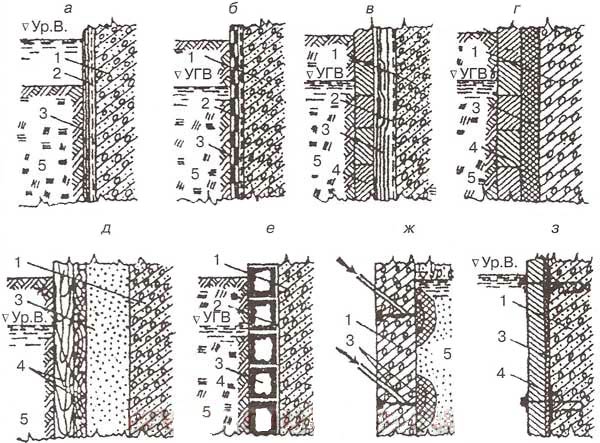

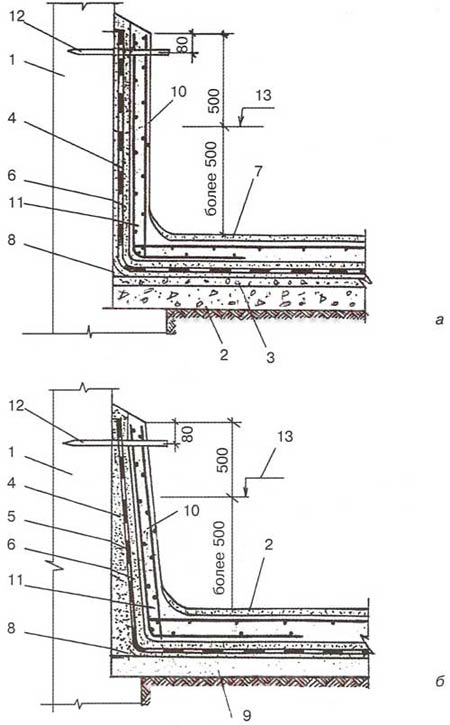

Гидроизоляция подземных сооружений: а — от напора грунтовых вод; б — от грунтовой капиллярной влаги; 1 — гидроизоляция; 2 — подстилающий слой (подготовка); 3 — несущая конструкция; 4 — защитная стяжка; 5 — защитное ограждение гидроизоляции (устраивается при необходимости); 6 — максимальный уровень грунтовых вод; 7 — планировочная отметка земли; 8 — шпонка 100*150 мм из горячих асфальтовых материалов |

Гидроизоляция заглубленных сооружений: а — от напора грунтовых вод; б — от грунтовой капиллярной влаги; 1 — гидроизоляция от напора грунтовых вод; 2 — подстилающий слой (подготовка); 3 — несущая конструкция; 4 — гидроизоляция от капиллярной влаги; 5 — защитное ограждение гидроизоляции (устраивается при необходимости); 6 — максимальный уровень грунтовых вод; 7 — планировочная отметка земли; 8 — шпонка 100*150 мм из горячих асфальтовых материалов |

|

|

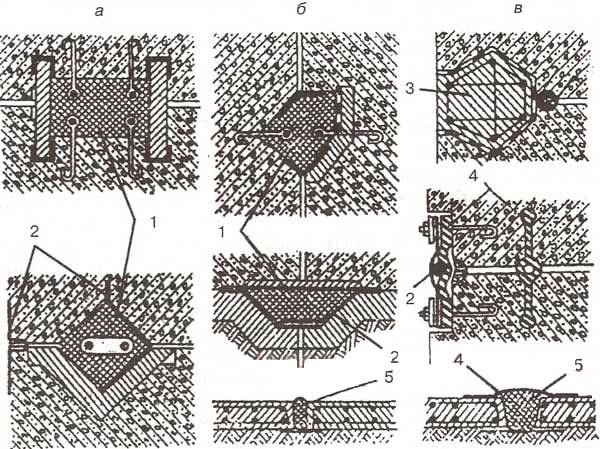

| Гидроизоляция подвальных помещений: а — от грунтовой капиллярной влаги; б — от напора грунтовых вод (железобетонное днище заанкерено в стене); в — от напора грунтовых вод (сплошной фундамент в виде монолитной железобетонной плиты); г — от напора грунтовых вод (с пригрузочным слоем на днище); 1 — гидроизоляция; 2 — подстилающий слой (подготовка); 3 — противокапиллярная прокладка; 4 — цементная штукатурка; 5 — защитное ограждение гидроизоляции (устраивается при необходимости); 6 — максимальный уровень грунтовых вод; 7 — пригрузочная конструкция; 8 — отмостка; 9 — заанкеренная железобетонная плита; 10 — битумная мастика; 11 — фундаментная плита; 12 — шпонка 100*150 мм из горячих асфальтовых мастик | |

В зависимости от интенсивности агрессивного воздействия на строительные конструкции среды подразделяют на классы, которые определяют по отношению к конкретному не защищенному от коррозии материалу. Среды, воздействующие на бетонные и железобетонные конструкции, подразделяют на слабо-, средне- и сильноагрессивные. В зависимости от характера воздействия агрессивных сред на строительный материал их подразделяют на химические (например, сульфатная, магнезиальная, кислотная, щелочная и т.п.) и биологические.

Вид и степень ответственности подземных конструкций также влияет на выбор защиты. По этим признакам следует различать строительные конструкции, которые рассчитывают на прочность, устойчивость, деформацию (основные фундаменты под здания) и многочисленные фундаменты мелкого заложения (выполняемые без расчетов) из бетона или железобетона с конструктивным армированием. Как правило, они имеют большие запасы прочности. Для конструкции этого типа нормы агрессивности подземных вод допустимо принимать со значительно более высокими показателями ввиду меньшей степени ответственности самой конструкции. Нормы могут быть увеличены по предельным значениям водородного показателя рН, ионам окислов S04-, Cl на 25 —30%. По отдельным параметрам, например бикарбонатной щелочности и углекислоте, защита вообще не требуется. В старых постройках во влажных местах выступают соляные пятна. Речь идет о вредных солях группы хлоридов, сульфатов и нитратов. Соли обладают свойством даже из воздуха впитывать влагу, накапливать и вновь выделять. При этом повторяющемся процессе образуются кристаллы соли. Они усиливаются путем соединения новой кристаллизирующейся соли со старыми кристаллами. Кристаллизация приводит к разрушению материалов. Поднимающаяся капиллярная влага устраняется бурением горизонтальных отверстий и заполнением их «Аквафин-Ф» или его аналогом. Повреждения от ржавчины, которые можно наблюдать на сооружениях, являются проявлением сложного процесса ухудшения состояния бетона. Обычно арматурная сталь надежно защищена растворной частью бетона, поскольку высокий водородный показатель (примерно =13) бетона укрепляет тонкую защитную пленку металла, покрывающую арматуру. Если величина рН уменьшается, то пленка перестает защищать арматуру, и арматура подвергается электрохимической реакции (ржавлению).

В зависимости от гидростатического напора применяются различные типы гидроизоляции:

| Давление воды | Тип гидроизоляции | ||||||

| окрасочная | штукатурная | оклеечная | облицовочная | ||||

| битумная | полимерная | асфальтовая | цементная | полимерная | металлическая | ||

| Гидростатический напор, м | 2 | 5 | 20 | 30 | 30 | 30 | Неограничен |

Выше максимального уровня грунтовых вод конструкции должны быть изолированы от капиллярной влаги.

Значения максимального поднятия капиллярной влаги в зависимости от вида грунта:

| Вид грунта | Капиллярный подъем влаги, м |

|

Пески: |

|

| крупнозернистые | 0,03-0,15 |

| среднезернистые | 0,15-0,35 |

| мелкозернистые | 0,35-1,1 |

|

Супеси |

1,1-2 |

|

Суглинки: |

|

| легкие | 2-2,5 |

| средние | 3,5-6,5 |

| Лессовидные и глинистые грунты | 4 и более |

| Глины | до 12 |

| Илы | до 25 |

Тип гидроизоляции в зависимости от допустимой влажности воздуха в подвальных помещениях:

| Тип гидроизоляции | Воздействие воды | Относительная влажность помещений, % | ||

| менее 60 | 60-74 | свыше 75 | ||

| Окрасочная* | Капиллярный подсос | + | + | + |

| Гидростатический напор | - | +1) | +1) | |

| Окрасочная полимерная | Капиллярный подсос | + | + | + |

| Гидростатический напор | - | - | + | |

| Штукатурная | Капиллярный подсос | - | - | - |

| Штукатурная цементная* | Гидростатический напор | - | +2) | +3) |

| Асфальтовая | Капиллярный подсос | - | - | - |

| Гидростатический напор | - | + | + | |

| Оклеечная | Капиллярный подсос | - | - | - |

| Оклеечная битумная | Гидростатический напор | + | + | + |

| Полимерная (рулонная, листовая) | Капиллярный подсос | - | - | - |

| Гидростатический напор | + | + | + | |

| Металлическая | Капиллярный подсос | - | - | - |

| Гидростатический напор | + | - | - | |

Примечания: "+" — допускается к применению; "-" — не допускается или не рекомендуется к применению; * — Не применяется при допустимом раскрытии трещин 0,2 мм и более. 1) окрасочная гидроизоляция на полимерной основе; 2) торкретирование следует предусматривать с наружной и внутренней сторон изолируемой конструкции, с устройством со стороны напора поверх торкретного слоя окрасочной гидроизоляции; 3) торкретирование следует предусматривать только со стороны напора с устройством поверх торкретного слоя окрасочной гидроизоляции.

Тип покрытия в зависимости от степени воздействия агрессивных подземных вод:

| Тип защитного покрытия | Степень воздействия агрессивных подземных вод | ||

| слабая | средняя | сильная | |

| Окрасочные покрытия | |||

| 1. Битумные покрытия холодные и горячие | + | - | - |

| 2. Битумные полимерные покрытия | + | + | - |

| 3. Полимерные лакокрасочные покрытия | +* | + | + |

| 4. Полимерные покрытия эпоксидные | +* | +* | + |

| Штукатурные асфальтовые и литые покрытия | |||

| 5. Штукатурные асфальтовые покрытия | + | + | - |

| 6. Литые асфальтовые покрытия | +* | + | - |

| Оклеечные покрытия | |||

| 7. Оклеечные битумные рулонные покрытия | +* | +* | + |

| 8. Оклеечные полимерные рулонные покрытия | +* | +* | + |

* Допускается при соответствующем обосновании, "+" - рекомендуется; "-" - не допускается.

Выбор типа гидроизоляции для защиты подземных конструкций от воздействия агрессивных подземных вод к определенному виду железобетонных конструкций:

| Наименование подземных конструкций | Степень воздействия агрессивных подземных вод | ||

| слабая | средняя | сильная | |

| Сборные монолитные конструкции: толщиной более 0,5 м (массивные фундаменты оборудования и колонн зданий; фундаментные плиты) | I | II, V | III, VII |

| толщиной менее 0,5 м (подпорные стенки, фундаментные плиты, свайные ростверки и др.) | II | III, VI | IV, VIII |

| Сваи, фундаменты, цокольные балки и др. | I | III | IV |

Сокова С.Д., профессор МГСУ, чл.-корр. АКХ

Засыпная гидроизоляция

Засыпка гидроизоляционных материалов в водонепроницаемые слои производится в опалубке. Аналогична по конструкции литой, но имеет большую толщину 10 — 50 см при небольшой водонепроницаемости (глина и глинобетонные покрытия). В 40 — 50-х годах применяли «глиняный замок», технология которого заключалась в следующем: приготовленная глина укладывалась вокруг сооружений (фундамента) и послойно утрамбовывалась (уплотнялась) при толщине 200 — 300 мм, защита исключала контакт с агрессивной средой. Коэффициент фильтрации даже хорошо уплотненного глинобетона не бывает ниже 10 — 9 см/с, и толщина замка обычно принимается равной 0,6 — 1,2 м. Большая усадка глины при высыхании требует специальных мер борьбы с усадочными трещинами: введения отощающих добавок, увлажнения при стабилизации.

Первоначально бентонитовые глины с учетом их гидроизоляционных свойств использовались в качестве уплотняющих добавок к бетонам и грунтам. В последнее время бентониты стали использовать в качестве основного компонента в гидроизоляционных материалах. В таких материалах бентонит обеспечивает водонепроницаемость благодаря способности при контакте с водой образовывать гель, практически не пропускающий воду (коэффициент фильтрации менее 10 — 7 м/с). Глинистые минералы типа сукновальной глины можно ввести в реакцию с водорастворимыми или набухающими в воде полимерами с образованием влагостойких гелей. Такие гели с успехом применяются для гидроизоляции строительных конструкций. Предварительно смеси и гранулы для улучшения уплотняющих свойств смачивают, однако при этом немедленно начинается реакция гелеобразования. Особенно это относится к смесям, содержащим активированные сукновальные глины, которые довольно быстро взаимодействуют с полимерами. Кроме того, гелеобразующую смесь трудно хранить.

Согласно патенту № 2238958 получена смесь, лишенная этих недостатков, она содержит воду, причем в смеси происходит умеренная предварительная реакция между активированной сукновальной глиной (или не активированной и активирующим агентом) и полимером. Такая реакция недостаточна для полного формирования геля, однако ее хватает для образования некоторого количества связей между полимерами и глинистым минералом, вследствие чего частицы смеси или шихты лучше сцепляются друг с другом. Смесь наносят на поверхность конструкции, затем смачивают водой, и гель образуется самопроизвольно. Гель имеет высокие гидроизолирующие свойства, устойчив к перепадам температуры от -25 до +60°С, обладает буферными свойствами.

В современной гидроизоляции была использована идея «глиняного замка» и разработаны эффективные материалы «RAWMAT HDB» (Англия, компания «RAWELL»), а также панели «VOLKLAY» 1,2x1,2 м, геотекстильные маты «VOLTEX» и «BENTOMAT» американской компании СЕТСО на основе высокоплотного природного натриевого бентонита, который при полной гидратации увеличивается в объеме в 14 — 16 раз. Для реализации свойств бентонита необходимо соблюдение условий: в исходном материале бентонит должен быть в виде порошка или гранул, в рабочем состоянии после контакта с водой бентонитовый гель должен быть в виде сплошного слоя, расположенного в замкнутом пространстве. Эти условия выполняются в вышеуказанных матах и панелях. Бентонитовые глины имеют высокие адсорбционные и коллоидные свойства, а также характеризуются высокой дисперсностью и пластинчатым строением. Преобладающий минерал бентонитов-монтмориллонит относится к подклассу слоистых силикатов. Структура монтмориллонита отличается от других глинистых минералов (например, каолинита) симметричным сложением пакетов и большим межпакетным расстоянием. Поверхностные слои пакетов монтмориллонита, сложенные анионами кислорода, удерживают обменные щелочные катионы. Если преобладает кальциевый бентонит Са++, то у таких глин ярко выражены сорбционные свойства и ослаблены коллоидные вплоть до того, что при увлажнении они не образуют пластичного теста, а рассыпаются. В том случае, если преобладают натриевые бентониты Na +, то глины приобретают уникальные коллоидные свойства. Они активно поглощают воду, которая входит в межпакетное пространство, при этом объем глины увеличивается в 5 — 15 раз. Компания «Akzo Nobel Geosynthetics» (США) выпускает гидроизоляционные маты «NaBento», представляющие собой трехслойную систему, заполненную бентонитовым порошком. Сверху и снизу находятся два прошивных полотна упрочненного геотекстиля из полипропилена внутри — слой объемного высокопористого материала — порошкообразного бентонита. Все составные части этой системы соединены прочными швами вдоль полотна с шагом 25 см. Общая толщина мата в сухом состоянии 8 мм. Ширина полотна до 3,6 м, длина до 30 м, масса 1 м2 4 кг (из них бентонита 3,5 кг). Аэротекстиль кроме функции емкости для бентонита является армирующим элементом. Благодаря прошивке всех компонентов готового материала «NaBento» может выдерживать сравнительно высокие растягивающие усилия. Высокоплотная бентонитовая мембрана и панели с двух сторон имеют два слоя биоразлагающегося гофрированного картона, между которыми размещены гранулы бентонита натрия (4,9 кг/м2). Эти материалы не токсичны, химически стойки, срок службы материала не ограничен, конечная гидроизоляция не имеет соединительных швов, трудоемкость монтажа в 3 раза ниже обычных материалов, возможность укладки в любое время года при любых погодных условиях.

Технические характеристика изоляционных матов «NaBento»

- Прочность на разрыв, кН/м, не менее: вдоль ... 15; поперек ... 20

- Удлинение при разрыве, %, не менее: вдоль ... 25; поперек ... 70

- Коэффициент фильтрации под давлением 2 кПа (2 м вод. ст.) ... 20*10-10

Технология укладки панелей «VOLCLAY»:

- на горизонтальной поверхности мембраны укладываются внахлест без крепления и закрываются бетонной стяжкой;

- на наружные вертикальные поверхности мембраны укладываются панели или маты внахлест и пристреливаются металлическими дюбелями, затем засыпаются песчаным грунтом с послойным уплотнением.

Технология выполнения гидроизоляции (материал «Rawmat HDB») на вертикальных поверхностях:

- очистить поверхность стены от пыли, комков бетона. При установке полотно должно быть плотно натянуто. Полотна крепятся гвоздями Hilti/Masonry с шайбами 75x75, деревянными рейками, алюминиевыми или пластиковыми полосами на расстоянии 150 мм (для нахлеста с другим полотном) от края полотна. При сыром и влажном бетоне мембрана крепится на клей Rapid, Bond, Adhesive;

- распылить Rawtite PR праймер на бетон в область, где будет нанесен клей. Rawtite, Rapid, Bond, Adhesive (клей) наносится каплями на мембранную поверхность, а затем прижимается к бетону (где был распылен праймер), чтобы мгновенно сформировать шов;

- уложить вокруг всей конструкции герметик «Rawseal TR 35» и закрепить «Rawmat HDB»;

- следующее полотно перекрывает нижнее на 100 мм.

После крепления мембраны к стене необходимо как можно быстрей засыпать землей. Если нет возможности провести немедленную засыпку землей, то необходимо мембрану накрыть полиэтиленом для предотвращения дегидратации. Пленки необходимо пригрузить 350 — 400 кг/м2, т.е. бетон толщиной 20 см или грунт толщиной 45 см.

В мембранах «DUALSEAL» наблюдается совместная работа двух гидроизоляционных материалов: полиэтиленовой пленки и бентонитовой глины, помещаемых в пространство между двумя жесткими конструкциями. Мембрана (рулон шириной 1,22 м и длиной 7,3 м) устанавливается полиэтиленовой пленкой в сторону возможного поступления воды. При попадании воды в швы между полосами мембраны бентонит набухает и закрывает дальнейший доступ воде. Нарушения целостности пленки (прокол, разрыв) также устраняется бентонитовым гелем. Сама же пленка защищает бентонитовый гель от размывания и сползания. К защищаемой поверхности полиэтиленовая пленка крепится со стороны поступления воды. Полосы мембраны крепятся с нахлестом 50 мм; на период проведения работ швы укрепляются клейкой лентой.

Технические характеристики мембран «DUALSEAL»:

- Прочность на растяжение, МПа ... не менее 30

- Прочность ПЭ пленки на прокол, Н ... не менее 400

- Диапазон рабочих температур, °С ... -30...+55

- Фильтрация воды при давлении 0,5 МПа (50 м вод. ст.) ... отсутствует

- Биостойкость ... полная

- Вредных для человека веществ ... нет

Засыпная гидроизоляция применяется при устройстве тепловых сетей бесканальным способом. В траншее по установленным опорам укладывают трубопровод и вдоль него с двух сторон устанавливают инвентарные металлические щиты. Между щитами засыпают слой (толщина 300 — 400 мм) гидрофобной золы-уноса и уплотняют его. Одновременно засыпают гидрофобную золу, покрывают ее слоем толя и выполняют полностью обратную засыпку.

Кроме «глиняных замков» экранирование возможно выполнять путем инъецирования в скважины (расположенные по периметру фундаментов) битумных и полимерных материалов. При оклеечной или обмазочной изоляции важнейшим условием является обеспечение сплошности защиты по всему периметру, включая вертикальные элементы и подошву, хотя по конструкции и условиям работы у них имеется определенное отличие. Большинство отдельно стоящих фундаментов под колонны, как правило, состоят из подколонника и одно-, двух- и трехступенчатой плиты. Под фундаментом при отсутствии агрессивных сред устраивается бетонная подготовка обычно толщиной не менее 100 мм. Для агрессивных сред вместо бетонной подготовки применяется щебень кислотостойких пород, утрамбованный в грунт, или подготовка из щебня толщиной 80 — 100 мм, которая исключает лишь капиллярное поднятие.

Инъецирование

При восстановлении внешней вертикальной гидроизоляции фундамента традиционным способом путем отрыва траншеи происходит оголение фундамента, приводящее к уменьшению его несущей способности, что вызывает неравномерные осадки здания с последующим образованием трещин. Гидроизоляция методом инъекции лишена этих недостатков.

Учитывая разнообразие фильтрационных и прочностных свойств, условий фильтрации (скорости потока, величины давления напора) и т.д., необходимо применять инъекционный раствор с определенными свойствами:

- вязкость раствора должна изменяться в широких пределах, начиная от близкой к вязкости воды, поскольку проницаемость (коэффициент) материала стен и фундаментов может изменяться также в широких пределах;

- время начала полимеризации раствора (продолжительность сохранения начальной вязкости) должно обеспечивать приготовление и нагнетание раствора в требуемом объеме;

- раствор и технология нагнетания должны обеспечивать кольматацию материала конструкций при напорной фильтрации;

- материал, образовавшийся после полимеризации раствора, должен создавать структуру, обладающую достаточной адгезионной прочностью с материалом сооружения, повышенной водонепроницаемостью, долговечностью и устойчивостью в агрессивных средах;

- материал, образовавшийся после полимеризации раствора, должен быть эластичным (резиноподобным), чтобы при деформации материала сооружения не нарушалась его сплошность;

- технологии приготовления и нагнетания раствора, а также используемое при этом оборудование, должны быть наиболее простыми и доступными;

- раствор должен быть экологически чистым.

Для инъекций используют карбамидные и фурановые смолы. Гидроизоляция осуществляется разбуриванием наклонной скважины с наружной стороны стены и инъецированием (нагнетанием можно погружными насосами) в нее специальных полимерных растворов принятыми методами (цементация, силикатизация, смолизация и др.). Располагаются скважины так, чтобы предотвратить поступление воды с наружной стороны стены и снизу из фундамента. Скважины пробуриваются либо в стенах здания с уровня земли (устье на уровне земли) до уровня ниже пола подвального помещения, либо изнутри помещения через наружные стены на контакт «стена-грунт». Забой скважины должен быть на 20 — 30 см ниже пола подвала и в теле стены на расстоянии 10 — 15 см от ее внутренней грани. Если нельзя пробурить наклонные скважины снаружи здания (или они получаются слишком длинными), то скважины бурят изнутри здания по сетке в шахматном порядке. Скважины бурят и обрабатывают в две очереди: первая очередь скважин имеет шаг 1 — 1,5 м, вторая — 0,5 — 0,75 м. Скважины продувают сжатым воздухом для удаления бурового шлама. Каждую скважину оборудуют пакером, краном, тройником и соединительными шлангами. Это позволяет при необходимости быстро отключать или подключать любую скважину к нагнетательной линии. Нагнетательная система оборудуется манометром с предохранителем. Учитывая небольшую продолжительность начала полимеризации реагента, скважины объединяют в «гребенку», т.е. раствор подают по общему шлангу (по циркуляционной схеме), имеющему подвод через кран к каждой скважине. Перед нагнетанием полимера система опробуется водой при отключенных (закрытых) скважинах. При этом давление нагнетания поднимают до максимального и проверяют герметичность соединений системы.

ООО «СПИИ «Гидроспецпроект» предложил однокомпонентную композицию «Уренат 5449», которая полимеризуется водой, при полимеризации объем увеличивается, реакция идет с выделением тепла и газа СО2. Резиноподобный пористый материал белого цвета с относительным удлинением при разрыве 25%. При объемном соотношении «вода:реагент» равном 10 и более, образуется гелеобразный резиноподобный водонепроницаемый материал с малой пористостью менее 5%, начало полимеризации 5 мин. Если соотношение более 10, то вязкость раствора равна вязкости воды, поэтому велика проникающая способность. Рабочий раствор «Урената» имеет соотношение В:Р = 20:30. После полимеризации растворов снаружи стены образуется эластичное водонепроницаемое покрытие. Раствор через трещины попадает на наружную стену, вытесняет воду и создает 10-мм плёнку полимера, что восстанавливает гидроизоляцию с наружной стороны. На контакте с внешним влажным грунтом и материалом фундамента полимерный материал не высыхает и сохраняет свои гидроизоляционные свойства. Через несколько лет эксплуатации помещений зона высохшего воздухопроницаемого полимерного материала будет увеличиваться, а толщина зоны влажного полимера (противофильтрационная зона) будет уменьшаться до нескольких сантиметров, т.е. материал стены будет сухим. «Уренат» способен высыхать и набухать до первоначальных размеров, что обеспечивает восстановление водонепроницаемости при появлении воды. Следовательно, толщина противофильтрационной завесы в стене будет автоматически поддерживаться при изменении гидрогеологических условий: увеличиваться при росте напора воды и уменьшаться при его уменьшении. Этот материал не требует отсечной гидрофобизирующей защиты и обмазочной гидроизоляции.

В результате пробуривания скважин и инъекций вокруг подземной части здания (подвала) создается «саркофаг» в виде противо-фильтрационного экрана с заполнением пустот, разуплотнения грунта и отмытых каналов твердеющим цементным раствором. До нагнетания инъекционного раствора величина водопоглощения грунтов и приемистость скважин определяется опытным путем в том случае, если не было произведено предварительное обследование объекта. Весьма эффективными при проведении инъекционных работ являются добавки компании «Кема» с различным функциональным назначением. Так, добавка «Additive» позволяет компенсировать усадку растворов за счет достижения эффекта расширения до 3,5%. Добавка «Kemament L110» является мощным суперпластификатором и позволяет повысить текучесть смеси и снизить водоцементное соотношение. «Kemazim-OC» позволяет проводить инъекционные и бетонные работы при отрицательных температурах, а при положительных — является эффективным ускорителем твердения. «HIDROTES», «HIDROSTOP Elastik» (фирма «Кета», Словения) — обмазочные водонепроницаемые покрытия пола, стен, потолка. Против фильтрационного поднятия влаги через стены здания применяют разбуривание сверлом малых диаметров 12 — 32 мм скважин под углом 30 — 40° в два ряда в шахматном порядке и пропиткой силиконовой (кремнийорганической) эмульсией «Kemasol» (раствор калиевого метилсиликоната с низкой плотностью). Состав вводится самозаливом либо насосом под давлением до 4 атм, раствор проникает в материал на глубину 5 —7 см. Благодаря чему создается водонепроницаемый экран толщиной 30 — 40 см. Химический процесс завершается через 30 суток. Расход эмульсии — для стены толщиной 40 см на 1 м требуется 6-8 л эмульсии. «Аквафин СМК» (Aquafin SMK), «Аквафин-Ф», «Асодур-П4» — укрепляющие пропитки поверхностных слоев могут применяться для инъецирования в строительную конструкцию без давления и под давлением. Кроме того, можно бурить скважины горизонтальные диаметром 50 — 80 мм равными захватками, укладывать рулонный гидроизоляционный материал и зачеканивать безусадочным цементом под давлением. В качестве отсечной гидроизоляции может применяться «Эско-флюат», «Vandex», наносимые методом инъекции. Быстросхватывающийся однокомпонентный состав КАТ (CUT) на основе пенополиуретана инъецируется с помощью ручных, электрических или пневматических насосов, степень увеличения в объеме 13 — 15 раз, а время твердения 1,5 — 19 мин.

Комплексные системы защиты здания от увлажнения

Основные понятия согласно действующим нормативным документам

| Защита от коррозии строительного материала | Способы и средства, уменьшающие или предотвращающие коррозию строительного материала |

| Первичная защита от коррозии | Защита от коррозии, достигаемая посредством выбора материалов, изменения состава или структуры строительного материала до изготовления или в процессе изготовления конструкции |

| Вторичная защита от коррозии | Защита от коррозии, достигаемая ограничением или исключением действия среды на конструкцию после изготовления |

| Защитная обработка поверхности | Физическая, химическая или электрохимическая обработка, повышающая коррозионную стойкость поверхностного слоя строительного изделия или конструкции |

| Защитная пропитка | Заполнение пор материала строительной конструкции или защитного покрытия материалами, стойкими к воздействию агрессивной среды |

| Защитное покрытие | Покрытие, создаваемое на поверхности строительного изделия или конструкции для защиты от коррозии |

| Защитный слой бетона | Слой бетона от наружной поверхности железобетонной конструкции до ближайшей поверхности арматуры |

| Лакокрасочное защитное покрытие | Покрытие на поверхности строительного изделия или конструкции из лакокрасочного материала, состоящее из одного или нескольких слоев, адгезионно связанных с защищаемой поверхностью |

| Грунтовочный слой лакокрасочного защитного покрытия | Слой лакокрасочного материала, наносимый непосредственно на защищаемую поверхность, обеспечивающий адгезию защитного покрытия с защищаемым материалом |

| Трещиностойкость защитного покрытия | Способность защитного покрытия сохранять сплошность при деформации защищаемого изделия или конструкции |

| Пленочное защитное покрытие | Защитное покрытие из пленочных листовых или рулонных материалов |

| Облицовочное защитное покрытие | Защитное покрытие, состоящее из штучных материалов, укладываемых на химически стойкой замазке или растворе, подстилающего и изоляционного слоя |

| Футеровочное защитное покрытие | Облицовочное защитное покрытие, устраиваемое на внутренней поверхности конструкции и сооружений |

| Химически стойкая замазка | Материал, состоящий из химически стойкого связующего и пылевидного наполнителя |

| Химически стойкий раствор | Материал, состоящий из химически стойкого связующего, пылевидного наполнителя и песка |

| Кислотостойкий раствор (бетон) | Раствор (бетон), состоящий из вяжущего в виде растворимых силикатов калия или натрия, инициатора твердения и кислотостойких заполнителей: пылевидного наполнителя, песка (щебня) |

| Полимерраствор (полимербетон) | Раствор (бетон), состоящий из полимерного связующего и заполнителей: пылевидного наполнителя, песка (щебня) |

| Бетонополимер | Бетон, пропитанный мономером с последующей его полимеризацией |

| Полимерцементный раствор (бетон) | Раствор (бетон), состоящий из цемента, добавок полимера и заполнителя: песка (щебня) |

| Металлизационное защитное покрытие строительных конструкций | Защитное покрытие, получаемое путем напыления расплавленного металла на защищаемую поверхность конструкции или ее элементов |

| Горячее металлическое защитное покрытие строительных конструкций | Защитное покрытие, получаемое погружением защищаемой металлической конструкции или ее элемента в расплав защитного металла |

| Комбинированное защитное покрытие | Защитное покрытие, образуемое путем сочетания металлического и лакокрасочного покрытий |

| Ингибитор коррозии арматуры | Вещество, применяемое для предотвращения коррозии арматуры или снижения ее скорости и добавляемое в состав бетона или в состав защитного покрытия арматуры |

Комплексные системы защиты здания от увлажнения

Первая система защиты — инъецирование. Существует два основных вида инъецирования: конструкционное и неконструкционное. Соответственно, предусматривается использование двух систем материалов - минеральных композиций, модифицируемых индивидуально для каждого отдельного объекта (в случае необходимости — части объекта), и органосиликоновых композиций, которые, отверждаясь в материале конструкции, создают горизонтальные и вертикальные барьеры, препятствующие увлажнению.

Их долговечность, эластичность и хорошая совместимость с материалом конструкций обеспечивает надежную защиту от статических и динамических нагрузок. К наиболее распространенным составам, применяемым в мировой практике для инъецирования против подтопления, относятся эпоксидные, полиуретановые и акрилатные смолы. Наилучшие результаты при отдаленных сроках были достигнуты в конструкциях, инъецируемых акрилатными материалами олигомерной структуры.

Активно используются для неконструкционного инъецирования две основные группы методов:

- инъецирование под высоким давлением, применяемое для защиты от гидростатического давления (подтопления) и для стабилизации грунта (Aquapress «Dry Works»);

- инъецирование под низким давлением, применяемое для защиты от капиллярной поднимающейся влаги (капиллярного подсоса) (Remmers — «метод отсечки», «Dry Works»).

Вторая система защиты — диффузионная пропитка конструкций «Dry Works Diffusie», предназначенная для защиты от капиллярной поднимающейся влаги. Она предусматривает насыщение конструкции раствором при естественном давлении и используется для сужения и гидрофобизации капилляров конструкции. Применяемая в данной системе жидкость DW-9 состоит из силиконов и эфиров кремниевой кислоты, благодаря чему данный состав объемно заполняет крупные капилляры и гидрофобизует стенки микропор и микрокапилляры. Так как DW-9 обладает вязкостью воды, она легко проникает в материал конструкции и образует в нем водонепроницаемый барьер. Технология применяется для гидроизоляции памятников архитектуры, жилых домов и т.п.

Третья система защиты — поверхностная пропитка конструкций. Пропиточная гидроизоляция выполняется пропиткой пористых строительных элементов органическими вяжущими: битумом, каменноугольным пеком, петролатумом, полимерными лаками. Пропиточная гидроизоляция наиболее надежна для сборных конструкций, подвергающихся интенсивным механическим воздействиям. В настоящее время пропиточная гидроизоляция совершенствуется материалами: эпоксидами, стиролом, метилметакрилатом и др.

Пропиточные составы подразделяются на три основные группы: пленкообразующие, укрепляющие и гидрофобизирующие. Гидрофобизирующие пропитки фирмы «INDEX-IDROCOAT», «HYDROSEAL», «OSMOSEAL» взаимодействуют с влагой, образуя нерастворимые кристаллы, закупоривающие капиллярную сеть обрабатываемой поверхности. Технология нанесения заключается в удалении старой штукатурки, очистке от наслоений, масел, жира, крошащихся фрагментов скребком, щеткой или струей воды, удалении всех штырей, пробок, гвоздей, расширении углублений от протечек; заполнении образовавшихся пустот безусадочным составом «RESISTO UNIFIX». Сформировать угловой шов между полом и стеной безусадочным составом «RESISTO TIXO». Смочить водой обрабатываемую поверхность, не допуская образования водной пленки. Все локализованные водные протечки должны быть заблокированы и обработаны раствором «OSMOSEAL», смешанным с «BETONRAPID» в соотношении 3:1. Водоотталкивающий цемент «OSMOSEAL» приготавливается разбавлением сухой смеси водой в соотношении 5 л воды на 25 кг смеси и перемешивается до однородного состояния. Затем он наносится на поверхность с расходом 3 кг/м2 в два слоя «свежее на свежее», используя жесткие кисти.

В большинстве случаев не следует применять пленкообразующие продукты. Они образуют на поверхности видимую пленку (прозрачную или цветную) и ведут к повышению диффузионного сопротивления испаряющейся из конструкции влаги. Вследствие закупорки пор, обеспечивающих паропроницаемость, влага накапливается под пленкой, отрывает ее, происходит отслоение, образуются мельчайшие трещины, изменяется цвет пленки. Долговечность таких защитных систем, как и систем, использующих краску, весьма ограничены (5-10 лет).

Разработаны и применяются составы, совместимые с материалом обрабатываемой поверхности, эффективно защищающие даже при увлажнении во время дождя, в то же время активно «дышащие» - паропроницаемы. В качестве защитных средств для пропитки поверхности фирма «Dry Works» использует гидрофобизаторы на кремнийорганической основе (силаны, олигосилоксаны) «DrySilan» и «Aquasilan», обладающие высокой проникающей способностью на глубину до плотного хорошо сохранившегося слоя материала. Долговечность этих материалов составляет в среднем 15—20 лет, при условии соблюдения технологии пропитки. Сочетание укрепляющих и гидрофобизующих свойств этих материалов делает их наиболее пригодными для обработки исторических зданий и сооружений, такая обработка обеспечивает защиту и, при необходимости, консервацию конструкций на длительный период времени и значительно сокращает расходы на уход.

Четвертая система комплексной защиты от увлажнения сырых помещений. Так как освободить поверхности от вредных солей практически невозможно, то применяют устройство санирующих (от грибков, плесени) защитных пластырей (высушивающих штукатурок). После выполнения внешней гидроизоляции посредством нагнетания геля поступление грунтовой воды в стену прекращается, но кладка остается насыщенной водой до 10-13% и более. При бывшей штукатурке из обычных составов происходит высыхание стены путем испарения воды, а соли откладываются, и образуются кристаллы, отторгающие отделочные слои штукатурки и краски. Проникая в поры кирпича и бетона, грунтовая вода содержит примеси солей: хлоридов, сульфатов и гидрокарбонатов. Кристаллизуясь и гидратируясь в порах, соли увеличиваются в объеме и ведут к деструкции материала, отслоению штукатурки и краски. Грунтовые воды вымывают водорастворимые соли из материала, разрушая кладочный раствор или кирпичную массу, содержащую хлориды и сульфаты. Повышенная влажность приводит к размножению и выделению в воздух миллион спор плесени, которая представляет опасность для людей и конструкций. Защитные пластыри представлены разнообразными штукатурными системами «Dry Seal», предназначенными для защиты стен внутри помещений и фасадов зданий. Основными в этом списке являются: «Dry Seal» противосолевые, «Dry Seal» солеабсорбирующие, «Dry Seal» реконструктивные (фасадные системы) и «Dry Seal» отделочные. Данные штукатурки представляют собой многослойные системы, применяемые в сочетании с вышеперечисленными влагозащитными мероприятиями. Жидкость «RENOGAL» удаляет колонии плесневых и дрожжевых грибков, водорослей и бактерий. Далее приступают к оштукатуриванию. Штукатурки «THERMOPAL» компании «Schomburg» представляют собой известково-цементно-песчаные смеси с наполнителем разной степени дисперсности, модифицированные порообразующей и гидрофобизирующей добавками. Образуя до 30% гидрофобизированных воздушных пор, система «THERMOPAL» способствует осушению влажных стен, равномерному распределению выступающих солей в поровом пространстве, обеспечивает перманентный транспорт водяных паров и тем самым длительный срок эксплуатации до 25 лет. На очищенную поверхность наносится препарат «Эско-флюат», который превращает хлориды и сульфаты в нерастворимые соли, чтобы они не перемещались в свеженанесенную штукатурку. Далее для создания гладкой и ровной поверхности наносится шпатлевка «Термопал-ФС33» затем производится окрашивание диффузионной краской «ADICOR-SK». После оштукатуривания наносят окрасочные составы из силикатной краски «ADICOR-SK» покрытия с применением влагостойкого клея «MONOFLEX» и влагостойкой затирки «ASO-Flextuge». Для санации применяют и обмазочные составы «AQUAFIN-1K (2К)». Кроме этого состава в комплект входит эластификатор «UNIFLEX-B» на основе олигомерных каучуков в сочетании с сухой гидроизолирующей смесью, получаемая паста наносится кистью за два прохода с интервалом 8 — 24 ч. После отвердения образуется бесшовная эластичная гидроизоляция — резинобетон. Способность к перекрытию трещин в пределах 1 мм при толщине высохшего слоя 2 мм. К обмазочным гидроизоляционным материалам относятся и высокоэластичные полимер-битумные материалы «COMBIFLEX».

Для ремонта каменной кладки со штукатуркой, поврежденной влажностью и насыщенной солями:

- Удалить поврежденную штукатурку, расшить и очистить швы на глубину примерно 2 см.

- Преобразовать соль в водонерастворимые соединения с помощью препарата «ESCO - FLUAT».

- Произвести обрызг обработанной поверхности кладки цементно-песчаным раствором, приготовленным с добавкой «ASOPLAST - MZ».

- Выровнять поверхность штукатурным материалом «THERMOPAL - GP 11» (применяется только на сильно засоленных кладках).

- Нанести пористую ремонтную штукатурку «THERMOPAL - SR 22».

- Отшпатлевать поверхности под отделочные и декоративные покрытия материалом «THERMOPAL - FS 33».

- Огрунтовать поверхности грунтовкой «ADICOR - G» и окрасить высокопаропроницаемой силикатной краской «ADICOR - SK» компании SCHOMBURG.

Высушивающий штукатурный слой Hidroment состоит из плотно «упакованных» мельчайших гранул заполнителя с микроскопическими порами пористостью до 36%, связанными между собой густой сетью капиллярных каналов, через которые в пограничный слой между штукатуркой и кирпичной стеной снаружи энтропически поступает теплый воздух, и сюда же подтягивается избыточная гигроскопическая влага по капиллярам стены. С поверхности менисков в устья капилляров молекулы воды захватываются теплым сухим воздухом, т.е. происходит испарение влаги с дальнейшим движением через «дышащую» штукатурку наружу в область более низкого давления. На поверхности Hidroment не бывает высолов, так как гранулы заполнителя (как и природный минерал цеолит) фильтруют при диффузии воды растворенные в ней соли.

Для влагоотталкивающей штукатурной гидрозащиты стен в один или несколько слоев до толщины 2 см в цементный раствор добавляют водоотталкивающую добавку «SATURFIX» или «FLUXAN» фирмы «INDEX». Состав наносится распылителем или традиционным методом. Для защиты металлической арматуры проводят ее антикоррозионную обработку жидкостью «STRATO 4900», которая обеспечивает защиту металла от химического воздействия и хорошее сцепление с ремонтным раствором.

Отсечная гидроизоляция

Кроме создания противофильтрационного экрана вокруг подземной части здания выполняются работы по ликвидации капиллярного поднятия влаги через фундаментные стены здания. Гидрофобизирующая защита кладки стены от капиллярного подсоса (вода может подниматься на высоту 2,5 — 3 м от уровня контакта с водой) осуществляется на внешних стенах, находящихся выше земли стены цокольного этажа, и внутренних стенах подвальных помещений, контактирующих с насыщенным водой материалом стен или фундаментами. Защита от капиллярного поднятия может выполняться гнездовым методом (укладывают на нижележащие слои рулонный или обмазочный материал) либо шпуровым методом (пропиткой стен гидрофобизирующими составами, которые заливаются в скважины, пробуренные в стенах). Как правило, эти составы после полимеризации покрывают стенки капилляров кладки мономолекулярным слоем жирных кислот, которые не смачиваются водой. Таким образом, капиллярный подсос воды по кладке прекращается, но капилляры остаются свободными, и кладка стен пропускает воздух, т.е. она «дышит». Часто гидрофобизирующую защиту стен называют «отсечной гидроизоляцией», так как она как бы отсекает часть стены с влажной кладкой от сухой кладки. При использовании «Аквафин-Ф» просверливают горизонтальные отверстия диаметром 30 мм с шагом 15 см под углом 30° глубиной, равной ширине стены минус 8 см, далее заливаются этим составом до насыщения всех капилляров, часто это проделывается 3 раза. «Аквафин-Ф» превращает находящуюся в стене известь в нерастворимые соединения кремния, которые остаются в капиллярах. Это приводит к сужению капилляров и их закрытию. В результате воздействия второго компонента «Аквафин-Ф» стенки капилляров становятся гидрофобными. Отверстия заделываются специальным раствором «Азокрет-БМ». При толщине стен более 1 м горизонтальные диафрагмы просверливаются с разных сторон стены. В качестве гидрофобизирующего состава используют составы на основе натриевого или калиевого жидкого стекла. При определенном химическом составе кладочного раствора применяют эти составы, иначе кладка может «цвести», т.е. на ней вырастают кристаллы соединений натрия или калия, причем, кладка, пропитанная натриевым жидким стеклом, начинает «цвести» раньше, чем при использовании калиевого жидкого стекла. Многие используют гидрофобизирующие жидкости на основе кремнийорганических продуктов или на основе силиконатов и силиконов.

Работы выполняются в три этапа:

- Удаляется вся старая влажная штукатурка до появления влаги. Затем просверливаются скважины малого диаметра сверлом Д 12-32 мм под углом 30 — 40° в два ряда в шахматном порядке с последующим нагнетанием через пакерующее устройство специальной поропропитывающей силиконовой эмульсии «Kemasol» по всей горизонтальной поверхности стен.

- Разбуривание секущихся горизонтальных скважин диаметром 50 — 80 мм равными заходками с укладкой в образованную щель гидроизоляционного материала с последующей зачеканкой ее безусадочным цементом под давлением (технология была применена при горизонтальной гидроизоляции жилого дома в Москве, работы проводились без отселения жильцов).

- Устройство специальной высушивающей штукатурки «Hidroment» в пределах подвальной и цокольной частей здания.

Применяемые методы дают возможность ликвидировать последствия намокания фундаментных стен: повышенную сырость помещений, образование грибка, выпучивание и шелушение штукатурки и краски, выветривание цементного камня в фундаментных блоках, швах и кирпичной кладке, а также предотвращать образование трещин, пустот и полостей в процессе дальнейшей эксплуатации.

Усиление фундаментов и закрепление грунтов при капитальном ремонте зданий выполняют буроинъекционным методом, который разделяется на два способа:

- Разбуривание скважин небольшого диаметра с поверхности земли или из подвала сквозь тело фундамента на заданную глубину (1 — 5 м) и нагнетание в скважину специальных укрепляющих материалов под высоким давлением (от 3 до 400 атм). Материалы, проникая в пустоты, восстанавливают несущую способность старого фундамента. Далее пробуривается сеть скважин в нижележащем грунте и в грунт нагнетается укрепляющий раствор, одновременно уплотняя и пропитывая окружающие грунты, что увеличивает несущую способность фундамента на 10 — 30%. Такое усиление достаточно при утяжелении перекрытий и для постройки мансардного этажа. В случае неудовлетворительного состояния фундамента (выветривания и разрушения его основы) в пробуренные и обработанные укрепляющим раствором скважины устанавливаются арматурные металлические стержни и бетонируются с внутренней стороны по всему периметру здания. Способ экономичен, применяется при относительно небольшом увеличении нагрузки на старый фундамент или возникновении пустот под фундаментом из-за воздействия грунтовых вод.

- Если невозможно изнутри помещения, то применяют усиление фундамента с наружной стороны. Для этого пробуривается несколько наклонных скважин через фундамент, а трещины и пустоты обрабатываются укрепляющими растворами. После твердения укрепляющих растворов производится обработка нижележащих грунтов. Консистенция и рецептура укрепляющих растворов подбирается в лаборатории на каждом конкретном объекте, исходя из фильтрационных и физико-механических характеристик грунтов. Способ заключается в бурении скважин через старый фундамент для создания дополнительного фундамента в виде буронабивных свай среднего и большого диаметров от 100 до 300 мм, которые имеют глубину 5 — 20 м. Можно бурить скважины рядом со старым фундаментом, армировать скважины и заполнить их бетонным раствором. Способ дорогой, применяется при значительном увеличении нагрузок на старый фундамент. В случае необходимости, когда требуется увеличение ширины фундамента, вплотную к ним выполняется новая бетонная стена с анкерным креплением.

Укрепление фундаментов и закрепление грунтов противофильтровыми завесами и химическое закрепление грунтов осуществляют инъекционными составами. Составы подбираются с учетом проницаемости грунтов, их фракционного состава, коэффициента фильтрации, требований по прочности и водонепроницаемости. В соответствии с этим материалы можно подразделить на три основные группы:

- низковязкие с длительным временем гелеобразования (Soil, Carbo Stop 7052, PUR H10);

- средней вязкости с регулируемым временем гелеобразования (Cat, Carbo Stop H, PUR H100);

- высокой вязкости с коротким временем гелеобразования (Bevedol WF Bevedan, Bevedol WFA Bevedan, Bevedol WT Bevedan, Devedal S Bevedan). Для этих работ разработан бурильный станок с глубиной бурения: для бурения шнеками диаметром 250 мм — до 10 — 15 м, диаметром 80 мм — до 25 м, а колонковым способом — до 30 м.

Для подачи составов используются механические, электрические и пневматические насосы. Для герметизации швов и трещин применяют низковязкие эластичные составы; для заполнения полостей — вспенивающиеся составы с коэффициентом вспенивания 40 — 60 и временем гелеобразования 0,5 — 30 мин. На третьем этапе инъекционные сваи с заполнением низковязким пенополиуретаном.

Листовая гидроизоляция

Листовая гидроизоляция выполняется из стальных или пластмассовых листов толщиной 2 — 8 мм. Металлическая гидроизоляция применяется при больших гидростатических напорах. Выполняется как снаружи, так и изнутри помещения. К защищаемой поверхности листы крепят с помощью анкеров. Для предохранения от коррозии листы группируют и окрашивают в два слоя антикоррозийными составами. Листы могут быть из латуни, меди, алюминия и нержавеющей стали.

Стальные листы очищают от ржавчины, рихтуют и размечают. Для закрепления листов применяют закладные детали (анкеры с опорами из листовой стали или проката), устанавливаемые в изолируемой конструкции, или анкеры, привариваемые к стальному листу. В продольном направлении листы соединяются сварными швами на подкладках из уголков или внахлестку с перекрытием на 25±5 мм, а в поперечном направлении только внахлестку. Сварочные и монтажные работы следует выполнять по указаниям нормативных документов. При использовании гидроизоляции из стальных листов в качестве опалубки железобетонных конструкций они должны быть усилены для обеспечения необходимой жесткости при проведении работ. Сварные оболочки из стальных листов, применяемые в качестве гидроизоляции бетонных приямков, должны устанавливаться на слой цементного раствора с одновременным вибрированием. Сварные швы должны быть проверены на плотность для бетонирования элементов сооружения и до заполнения раствором зазоров между изолируемой поверхностью и гидроизоляцией. Проверка герметичности сварных швов должна производиться при давлении, превышающем рабочее гидростатическое в 1,5 раза. Зазор между изолируемой поверхностью и стальными листами гидроизоляции следует заполнять цементным раствором путем нагнетания его под давлением, указанным в проекте, но не более 0,5 атм. Нагнетание раствора производят через патрубки, вваренные в стальные листы гидроизоляции. После окончания рабочего и контрольного нагнетания патрубки завариваются. Гидроизоляция стыков в сборных обделках подземных сооружений должна производиться после контрольного нагнетания цементного раствора за обделку. Канавки стыков элементов обделки должны очищаться с помощью пескоструйного аппарата, продуваться сжатым воздухом, промываться водой и заполняться мастиками или начеканиваться пастами в соответствии с указаниями проекта. Гидроизоляцию болтовых соединений, отверстий и пробок в сборных обделках при отсутствии указаний в проекте следует выполнять с помощью асбестобитумных сферических шайб, устанавливаемых под головки болтов и гайки. Степень затяжки болтов должна обеспечивать водонепроницаемость болтовых отверстий. Болты и зенковки болтовых отверстий должны предварительно очищаться и окрашиваться битумным лаком.

Полимерная гидроизоляция применяется в агрессивных средах. В качестве изоляции используют поливинилхлоридные листы PVC, полиэтиленовые листы низкого и высокого давления фирм NSC, GSE, ULTRAPLY+, Фатрафол, Синтофойл, Алькорплан, Сика, Протай. Гидроизоляция «Гидропласт» изготавливается из листов шириной 1,2; 1,45; 1,5 м, толщиной 7, 8, 11, 19, 21, 26 мм экструзионных марок полиэтилена низкого давления с температурой эксплуатации от -40 до +70°С со сроком службы 25 лет. Полиэтиленовые пленки DURA SEAL рекомендуются для конструкций подземных сооружений с радиоактивными отходами.

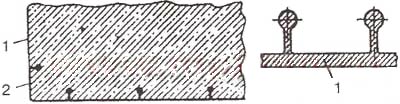

Листовые полимерные материалы из стабилизированного полиэтилена с анкерными ребрами применяют для изготовления сборных и сборно-монолитных конструкций подземных сооружений, при этом лучшее качество облицовки достигается при горизонтальном расположении листа, ребрами вверх, во время формования изделий. При возведении сооружений гидроизоляцию располагают со стороны гидростатического напора.

Основанием под горизонтальную гидроизоляцию из полиэтиленовых листов с анкерными ребрами, обращенными вверх, должна служить ровная песчаная подсыпка толщиной 50 мм. По этому основанию укладываются и свариваются между собой полиэтиленовые листы и по ним выполняется защитная стяжка из цементного раствора марки 100 толщиной 30 — 50 мм, по которой выполняется конструкция пола (днища). При сборном варианте днища защитная цементная стяжка может быть заменена бетонной подготовкой. На гидроизолируемых участках небольшой ширины до 2 м и не подвергающихся воздействию гидростатического напора допускается втапливание анкерных ребер полиэтиленовых листов в свежеуложенный слой раствора. Для защиты от повреждения необходимо выполнять стяжку из цементного раствора марки 100 толщиной не менее 30 мм. Для обеспечения непрерывности гидроизоляции по всем стыкам между сборными и сборно-монолитными конструкциями осуществляется приварка накладок из полимерных материалов, идентичных применяемым на сборных изделиях. Необходимо соединять путем сварки сопряжения смежных защищаемых поверхностей. Для сварки полимерных листов в качестве присадочного материала следует применять сварочный прут из материалов тех же марок, что и основные листы.

Технологические приемы укладки термопластичных материалов выполняют в следующей последовательности:

- раскатывают несколько рулонов мембраны на предварительно подготовленное основание с нахлестом 60 мм и оставляют на 30 мин. Мембрану можно укладывать по твердому ровному основанию или по утеплителю из пенопласта или полиуретана; по неровной (грубой) поверхности предварительно укладывают разделительный слой нетканого материала - геотекстиль;

- используя рекомендуемое сварочное оборудование, выполняют стык соединенных полотнищ с шириной сварного шва не менее 40 мм в зонах примыканий, на криволинейных участках, где невозможно или затруднительно использование автоматического сварного оборудования, выполняют сварку с использованием ручного оборудования.

При сварке горячим воздухом чистые поверхности, предназначенные для сварки, доводят до пластичного состояния с помощью горячего воздуха и сваривают под давлением с помощью прикатного ролика. Соединение может переносить нагрузки сразу после остывания. Нахлест между мембранами должен составлять не менее 5 см, сварной шов должен быть минимум 2 см в ширину.

Сварочные работы должны проводиться квалифицированным персоналом. При слишком высокой температуре горячего воздуха возникает опасность коксования, что ухудшает качество сварки. Поэтому для лучшего контроля и поддержания нужной скорости сварки гидроизоляционные мембраны, где возможно, выпускают светлых цветов. Коксование определяется легким изменением окраски края шва, которое указывает на слишком высокую температуру и низкую скорость сварки или и то, и другое. Если температура сварки, напротив, слишком низкая и/или скорость сварки слишком высокая, размягчение мембраны недостаточно. Соединение материала не происходит вообще или происходит в недостаточной степени.

Во избежание сморщивания материала рулон раскатывают по всей длине. Фиксатор и шайбу крепят на каждом углу с одной стороны мембраны. Материал натягивают к противоположной стороне и крепят оставшимися двумя фиксаторами. Это способствует плотному удержанию листа во время процесса плавки.

После механического крепления первого листа кладут второй по ширине нахлеста (130 мм для материала шириной 1 м и 140 мм для материала шириной 2 м). Затем поднимают и загибают край материала, который находится ближе всего к катающему колесу. После этого устанавливают 40-миллиметровую насадку и включают электродвигатель.

Насадку снимают после того, как механизм достигнет края последнего рулона, и до того, как он встретит на своем пути какое-либо препятствие на участке шва.

Разогревают аппарат для сварки горячим воздухом (примерно 4 — 5 мин) и круглым или плоским соплом проваривают мембраны с внутренней стороны точечным способом. Производят сварку переднего края, равномерно и непрерывно ведя аппарат. Сварной шов должен быть минимум 20 мм в ширину. Поверхности, доведенные до пластичного состояния, плотно прижимают друг к другу прикатным роликом. Температура сварки подобрана верно, если расплавленный материал под давлением прикатного ролика начинает проступать по краю шва, и край мембраны не изменяет цвет.

Монтаж листовой гидроизоляции

Гидроизоляцию из полимерных пленок и листов монтируют с помощью дюбелей и прижимных планок. Листы гидроизоляции можно наклеивать на мастиках или клеях, а стыки соединяют сваркой токами высокой частоты, горячим воздухом или контактным теплом. Температура сварки для листов полистирола и полиэтилена 140 — 160°С, поливинилхлорида 130 — 150°С, полиамида 160 — 220°С, полиметилметакрилата 200 — 240°С, полипропилена 260 — 280°С. Во избежание повреждения изоляции ее целесообразно размещать между слоями толя, рубероида, пергамина. Полимерные термопластичные листы плохо соединяются с бетонной вертикальной поверхностью, поэтому полимерные листы механически заанкеривают в бетон. Методом экструзии изготавливают профильные облицовки из полиэтилена и полипропилена с ребрами , имеющими цилиндрическую головку.

|

|

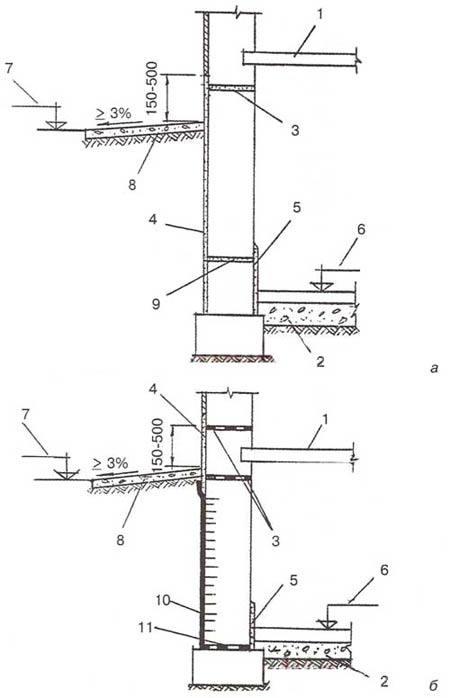

| Отделка железобетонных изделий профилированным пленочным материалом: 1 — профилированный пленочный материал; 2 — железобетонное изделие |

Облицовка выпускается в виде рукавов, которые затем разрезают на листы. Используя свойство полиэтилена и полипропилена свариваться при повышенных температурах, швы между листами заваривают. Монтаж листов из нержавеющей стали осуществляется сваркой в среде аргона.

Технические характеристики листовых полиэтиленовых материалов

| Внутренний диаметр рукава, мм | Число ребер, шт. | Ширина соответствующего листа, мм | Масса 1 м при нормальных размерах, кг | Длина листа, м | Масса рулона, кг |

| 150 | 12 | 471 | 0,72 | 50 | 36 |

| 200 | 16 | 628 | 0,96 | 50 | 48 |

| 300 | 24 | 942 | 1,44 | 50 | 72 |

| 400 | 32 | 1256 | 1,92 | 40 | 77 |

| 500 | 40 | 1570 | 2,4 | 40 | 96 |

| 600 | 48 | 1884 | 2,88 | 35 | 100 |

| 700 | 56 | 1998 | 2,36 | 30 | 100 |

| 800 | 64 | 2512 | 3,84 | 30 | 115 |

| 900 | 72 | 2826 | 4,32 | 30 | 130 |

| 1000 | 80 | 3140 | 4,8 | 20 | 144 |

Требования к готовым гидроизоляционным покрытиям

| Технические требования | Контроль (метод, объем, вид регистрации) |

| Прочность сцепления с основанием и между собой гидроизоляционного ковра из рулонных материалов по сплошной мастичной клеящей прослойке эмульсионных составов с основанием не менее 0,5 МПа | Измерительный, 5 измерений на 120-150 м2 поверхности покрытия (при простукивании не должен изменяться характер звука); при разрыве приклеенных материалов не должны наблюдаться отслоения по мастике (разрыв должен происходить внутри рулонного полотнища), акт приемки |

| Теплостойкость и составы мастик для приклейки рулонных материалов, а также прочность и составы клеящей прослойки должны соответствовать проектным. Отступления от проекта 5% | Технический осмотр; акт приемки |

| Пузыри, вздутия, воздушные мешки, разрывы, вмятины, проколы, губчатое строение, потеки и наплывы на поверхности покрытия гидроизоляции не допускаются | Технический осмотр; акт приемки |

| Увеличение влажности оснований, промежуточных элементов не более 5% | Измерительный, 5 измерений на 50-70 м2 поверхности покрытия или на отдельных участках меньшей площади в местах, выявленных визуальным осмотром, акт приемки |

| При приемке готовой гидроизоляции необходимо проверить качество заполнения стыков и отверстий в сооружениях из сборных элементов уплотняющими материалами. Отступления от проекта не допускаются | Технический осмотр; акт приемки |

Литая гидроизоляция

Литая гидроизоляция используется для заполнения щелей между защищаемой поверхностью и прижимной стенкой, а также для заливки полостей, температурно-усадочных швов и при восстановительных работах. Представляет собой сплошной водонепроницаемый слой, образованный разливом, разравниванием, поярусной заливкой растворов и мастик в щель между поверхностью сооружения и ограждением. В зависимости от температуры материала различают горячую асфальтовую или асфальто-полимерную и холодную гидроизоляции.

Используется горячий битум, пек, асфальтовый раствор (асфальтобетон). Швы между конструкциями заполняют различными герметиками и профильными эластичными элементами. Герметики изготавливают из самовулканизирующихся композиций или композиций, включающих в себя асфальтовые и битумно-полимерные мастики. Профильные элементы выполняют из пластических масс или полосовой пленки стеклопластиков и пропитанных нефтяными битумами рулонных материалов. Мастики и растворы при использовании должны быть жидкотекучими, а затем затвердевать и создавать водонепроницаемый слой.

Литая гидроизоляция может быть армирована металлической сеткой или стеклотканью. На горизонтальных поверхностях литая гидроизоляция выполняется только на жестком монолитном основании и состоит из 1 — 2-х слоев и защищается стяжкой из цементно-песчаного раствора толщиной 30 мм. Толщина каждого слоя литой изоляции должна быть: для растворов - не менее 12 мм, для мастик — не менее 5 мм. Состав мастик принимается по ГОСТ 9128-84*; литые асфальтовые растворы; полимерные растворы. Литую гидроизоляцию лучше применять на горизонтальных поверхностях, на вертикальных - она очень трудоемка и сложна. Технологическая последовательность выполнения литой гидроизоляции: сначала поверхность очищают от пыли и песка, выравнивают и сушат, используя инфракрасное излучение, горячий воздух, газопламенные горелки; на высушенную поверхность наносят грунтовочный слой из разжиженного битума; затем монтируют защитное ограждение, которое устанавливают на расстоянии 30 — 50 мм от защищаемой поверхности. Образовавшуюся полость заливают мастикой, имеющей температуру не менее 140°С. Для заполнения стыков битумными и битумно-полимерными материалами применяют заливщики швов типа МБ-16, а при малых объемах работ — прицепные передвижные котлы.

Перед заливкой составы разогревают в котлах до температуры не выше 1800°С. Изоляцию вертикальных поверхностей выполняют ярусами высотой 20 — 40 см. На рабочее место асфальтовый раствор подают в специальных емкостях краном или подъемником. По горизонтальной поверхности литую гидроизоляцию выполняют путем разлива горячей мастики. Разлитую горячую мастику разравнивают скребками. Перед началом заливки следующего участка кромки соединяемых участков на ширину 10 — 15 см разогревают форсунками или инфракрасными излучателями. При использовании двухкомпонентных мастик следят за точностью дозировки составляющих и тщательностью перемешивания, заполняют швы быстро, так как вязкость приготовленной смеси интенсивно увеличивается. Двухкомпонентные мастики применяют для устройства герметичных уплотнений профильными элементами. В этом случае в заполняемое пространство кроме герметика укладывают жгут, смазанный антиадгезионным составом. Смазка обеспечивает надежную работу герметика при изменении температуры окружающей среды.

Технические характеристики резинобитумных мастик