Дуговая сварка под водой

Впервые в мировой практике подводную дуговую резку угольным электродом в лабораторных условиях осуществили в 1887 г. Н.Н. Бенардос и проф.Д.А. Лачинов. Продолжения эти работы не получили.

Только в начале 30-х гг. ХХ в. были возобновлены работы по применению сварки под водой. В 1932 г. К. К. Хренов разработал электроды для подводной сварки и провел натурные испытания их в Черном море. В середине 30-х гг. ручная дуговая сварка под водой была применена для ряда работ, например ремонта парохода «Уссури» и подъема парохода «Борис». Однако в те годы подводная сварка применялась эпизодически.

Только в годы войны возникла насущная потребность в подводной сварке и резке при ремонте кораблей, мостов, при аварийных и спасательных работах. К.К. Хренов продолжил исследования и разработку техники сварки и резки под водой в специальной лаборатории, организованной в марте 1942 г. при Московском электромеханическом институте инженеров железнодорожного транспорта. В результате были созданы электродные покрытия, обеспечивающие стабильное горение дуги под водой. Результаты всесторонних исследований свойств и состава метала швов, сваренных под водой, показали возможность применения сварки для ремонта подводных частей корпусов кораблей прямо на плаву. По примеру нашей страны сварку и резку под водой начали применять и другие воюющие страны.

В послевоенные годы значительно расширились области применения и объемы подводной сварки. Строительство морских нефтепромысловых гидротехнических сооружений, подводных трубопроводов различного назначения, ремонт судов на плаву, восстановление шлюзовых затворов портовых сооружений и других объектов оказались немыслимыми без применения подводной сварки. Однако обеспечить прочноплотные швы и высокую производительность труда существовавшие тогда способы подводной сварки не могли. Кроме того, для выполнения подводной сварки по «мокрому» методу требовались водолазы-сварщики высокой квалификации. «Мокрый» метод — процесс, осуществляющийся без удаления воды из зоны сварки. В то же время ручная подводная сварка обладала исключительной маневренностью и простотой оборудования, а для ее осуществления не требовались специальные приспособления для удаления воды из зоны сварки, что обуславливало низкую стоимость работ. Попытки улучшить механические свойства сварных соединений и механизировать процесс в конце 50-х гг. ХХ века не увенчались успехом.

В эти годы за рубежом разрабатывается «сухой» способ подводной сварки. Способ основан на применении специальных обитаемых камер различной конструкции. Камеры могут быть различного размера и конструкции:

— большие глубоководные, когда и место сварки и сварщик изолированы от водной среды за счет подачи воздуха в камеру и оттеснения воды за ее пределы;

— водолазные колокола, обеспечивающие выполнение сварки в «сухой» среде, хотя сам сварщик находится по пояс в воде;

— портативный сухой бокс, который обеспечивает «сухую» среду только в зоне сварки.

Применение каждого варианта показало, что сварные швы получаются такого же качества, как и на суше, но имеются и существенные недостатки, которые не привели к широкому распространению «сухой» подводной сварки.

При применении глубоководных камер, как показала практика, необходимы предварительная подготовка и специальное техническое сопровождение. Оказалось, что необходимо разработать и изготовить камеру нужной конструкции, подготовить технические средства (плавучие краны, насосы и другое оборудование), задействовать обслуживающий персонал. Такой вариант выполнения подводной сварки оказался достаточно дорогостоящим.

Два других варианта оказались менее дорогостоящими, но и менее маневренными и универсальными, чем «мокрый» способ подводной сварки. В 1965 г. в нашей стране были начаты исследования, позволившие устранить недостатки «мокрого» способа.

Анализ подводной сварки «мокрым» способом показал, что основными причинами низких механических характеристик сварных швов являются пористость за счет растворения водорода, шлаковые включения за счет окисления компонентов металла кислородом, увеличение скорости охлаждения за счет контакта нагретого металла с водой. Низкая производительность подводной сварки не может быть преодолена при использовании покрытых электродов, так как смена их через каждые 1–2 минуты является в подводных условиях сложной операцией, а козырек обмазки ухудшает наблюдение за формированием шва.

Проведенные работы показали, что наиболее перспективной является полуавтоматическая сварка. Метод достаточно маневренный и универсальный, а механизированная подача проволоки позволяет длительное время вести процесс сварки без перерывов. Поскольку проволока имеет меньший диаметр, чем электрод, и не имеет покрытия, создаются благоприятные условия для наблюдения за формированием сварного шва.

Применение сплошной проволоки без защиты зоны сварки и с подачей защитных газов (аргон, углекислый газ) не обеспечили получение необходимых механических свойств сварных соединений. Дальнейшие исследования показали, что эффективная защита зоны сварки возможна при использовании порошковых самозащитных проволок. Разработанная в Институте электросварки им. Е.О. Патона порошковая проволока марки ППС-АН1 диаметром 1,2—2,0 мм впервые позволила провести подводную сварку «мокрым» способом с получением качественных сварных соединений. При современном уровне техники дуговая сварка порошковой проволокой «мокрым» способом осуществляется на глубине до 30 м. Существуют серьезные ограничения по номенклатуре металлов, пригодных для сварки таким способом. С увеличением глубины резко изменяются свойства дуги, интенсифицируется взаимодействие расплавленного металла с окружающей средой и становится проблематичным получение качественного соединения. Кроме того, следует учитывать, что «мокрый» способ подходит для глубины, доступной для человека в скафандре — не более 120—160 м.

Разработка специального оборудования для подводной полуавтоматической сварки также потребовала решения ряда сложных задач, которые были успешно завершены созданием полуавтомата для подводной сварки А1660.

Механизированная подводная сварка применяется для строительства и ремонта металлоконструкций различного назначения. Проводятся работы по дальнейшей механизации и автоматизации процесса подводной сварки. Разрабатываются автоматы, которые смогут осуществлять сварку под водой с минимальным участием человека. Совершенствуются системы дистанционного наблюдения и управления процессом.

Не исключена возможность применения в указанных условиях контактной стыковой сварки оплавлением. Предварительные эксперименты и опытно-промышленная проверка разработанной в ИЭС им. Е.О. Патона установки для автоматической стыковой сварки оплавлением труб под водой при строительстве и ремонте морских трубопроводов подтвердили перспективность использования этого способа сварки.

Очевидно, что в ближайшем будущем необходимо будет совершенствовать как «мокрый», так и «сухой» способы сварки, а также разрабатывать новые механизированные способы сварки и оборудование, пригодные для использования на километровой глубине.

|

|

| Рис. 1. Сварка и резка металла под водой: Электрическая дуга, горящая под водой, находится в газовом пузыре, возникающем из-за испарения и разложения воды. Для устойчивого горения дуги на электрод наносят толстый слой покрытия. При горении дуги выступающий слой покрытия образует козырек, способствующий удержанию газового пузыря вокруг дуги и устойчивому ее горению. | Рис. 2. Схема ведения электрода при резке металла под водой |

|

|

| Рис. 3. Схема прожигания отверстия металлическим электродом под водой. | Рис. 4. Электродуговая сварка под водой. Положение электрода при резке |

|

|

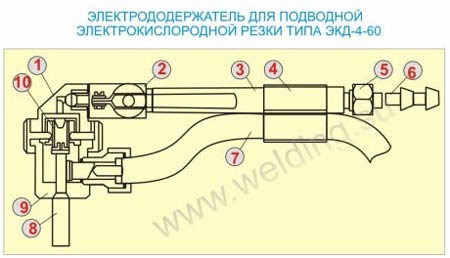

| Рис. 5. Электродержатель для сварки под водой типа ЭПС-2: 1 — Стопорный винт; 2 — Стакан; 3 — Контактный наконечник; 4 — Электрод; 5 — Шпонка; 6 — Зажимная гайка; 7 — Стержень с квадратным выступом; 8 — Рукоятка; 9 — Латунные кольца; 10 — Резиновая уплотнительное кольцо; 11 — Сальниковая втулка; 12 — Сварочный кабель. | Рис. 6. Электродержатель для подводной электрокислородной резки типа ЭКД-4-60: 1 — Корпус; 2 — Кислородный клапан с рычагом; 3 — Трубка; 4 — Обойма; 5 — Накидная гайка; 6 — Ниппель; 7 — Сварочный кабель; 8 — Электрод; 9 — Головка; 10 — Искрогасительная камера. |

|

|

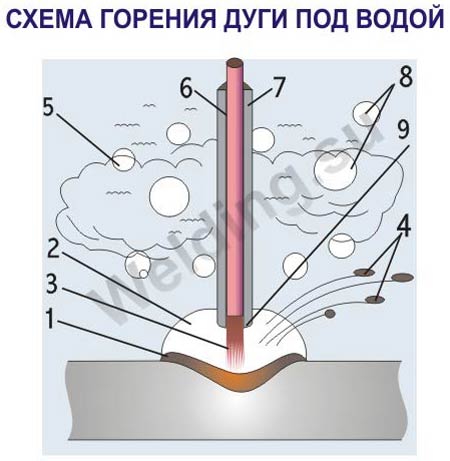

| Рис. 7. Схема горения дуги под водой: 1 — Зона расплавленного металла; 2 — Газовый пузырь вокруг дуги; 3 — Дуга; 4 — Брызги металла; 5 — Облачко газа; 6 — Стержень; 7 — Обмазка; 8 — Пузырьки газа; 9 — Козырек. | Рис. 8. Схема поста электрокислородной резки под водой: 1 — Баллон с кислородом; 2 — Редуктор; 3 — Кислородный шланг; 4 — Сварочный генератор; 5 — Амперметр с шунтом; 6 — Вольтметр; 7 — Сварочные кабели; 8 — Электрокислородный держатель; 9 — Трубчатый электрод; 10 — Разрезаемое изделие (лист); 11 — Струбцина |

Использованы иллюстрации http://welding.su/gallery/

Технология дуговой сварки и резки под водой

В жидких средах, в том числе и в воде, можно получить достаточно устойчивый дуговой разряд, который, образуя высокую температуру и имея большую удельную тепловую мощность, испаряет и разлагает окружающую жидкость. Пары и газы, образующиеся при дуговом разряде, создают вокруг сварочной дуги газовую защиту в форме газового пузыря, т. е. в сущности дуга горит не в воде, а в газовой среде. Газ состоит в основном из водорода, образующегося при термической диссоциации водяного пара, а образующийся при диссоциации кислород окисляет материал электродов.

Устойчивая сварочная дуга при использовании обычных источников питания сварочной дуги может быть получена при применении угольных или металлических электродов.

Электроды, применяемые для подводной резки, должны иметь толстое водонепроницаемое покрытие, которое охлаждается снаружи водой и поэтому плавится медленнее стержня электрода, образуя в конце электрода «козырек». Образовавшийся козырек выступает вперед в форме небольшой чашечки и способствует устойчивому существованию газового пузыря и горению дуги.

Водопроницаемость покрытия отрицательно влияет на устойчивость горения дуги, так как вода, испаряющаяся у горячей поверхности электродного стержня, разрушает покрытие и срывает его кусками со стержня. Водонепроницаемость достигается в основном пропиткой покрытия парафином. В качестве покрытия применяют состав из смеси железного сурика (80%) и мела (20%) с добавлением для их связывания жидкого натриевого стекла. Нанесение покрытия производят окунанием. Электродным стержнем служит сварочная проволока Св-08 или Св-08ГС.

Величину тока подбирают из расчета 60 — 70 А на 1 мм диаметра электрода. Напряжение дуги под водой несколько больше, чем на воздухе. Резка под водой применяется при ремонте судов, устройстве различных гидросооружений и др.

Добавить комментарий