Строительные камни

Бутовая кладка

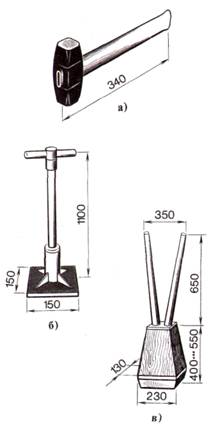

Бутовой кладкой называется кладка из природных камней, имеющих неправильную форму, с двумя примерно параллельными поверхностями (постелями). К природным камням, пригодным для кладки, относят известняк, песчаник, ракушечник, туф, гранит, а также булыжный камень для возведения фундаментов зданий высотой до двух этажей. Используемые в строительстве бутовые камни обычно имеют массу до 30 кг. Камни большей величины предварительно раскалывают на более мелкие. Этот процесс называется плинтовкой. Одновременно с плинтовкой скалывают острые углы камней, делают так называемую приколку камней, подгоняя их форму под параллелепипед. Для плинтовки камней применяют прямоугольную кувалду массой около 5 кг, а для обработки камней — молоток-кулачок массой 2,3 кг, которым скалывают острые углы (рис. 1). Этим же молотком осаживают и расщебенивают бутовый камень при кладке. Кроме инструментов, изображенных на рис. 1, в бутовой кладке используют те же инструменты, что и в кирпичной.

|

|

| Рис. 4. Циклопическая бутовая кладка | Рис. 1. Инструменты для бутовой кладки: а — молоток-кулачок, б — металлическая трамбовка, в — деревянная трамбовка |

При бутовой кладке трудно достигнуть такой тщательной перевязки, как при кладке из кирпича, так как камни не имеют правильной формы и неодинаковы по размерам. Поэтому подбор и расположение камней в верстовых рядах и в забутке кладки делают для обеспечения перевязки таким образом, чтобы при возведении стен камни можно было укладывать попеременно: то длинной стороной — ложками, то короткой — тычком. Следовательно, в каждом ряду кладки последовательно чередуются тычковые и ложковые камни как в верстах, так и в забутке. В смежных рядах над тычковыми укладывают ложковые камни, а над ложковыми — тычковые. Таким способом обеспечивают перевязку швов бутовой кладки, которая аналогична цепной перевязке при кладке из кирпича. Также раскладывают камни в рядах при пересечении и в углах стен (рис. 2).

|

|

|

|

| Рис. 2. Перевязка кладки из бутового камня: а — стены; | б — пересечения стен; в — углы. |

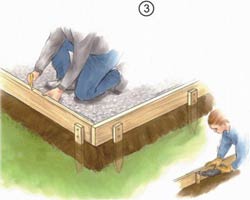

Камни при кладке подбирают и подгоняют так, чтобы по возможности создать одинаковую высоту ряда кладки в пределах от 20 до 25 см и горизонтальность швов. При этом можно укладывать по 2 — 3 тонких камня в одном ряду кладки, а некоторые крупные камни могут входить в 2 смежных ряда кладки. Бутовую кладку выполняют «под лопатку», «под скобу» и «под залив» (рис. 3).

|

| Рис. 3. Виды бутовой кладки: а — «под лопатку»; б — под «скобу»; в — в опалубке; г — враспор. 1 — верстовые камни; 2 — раствор; 3 — уложенное щебнем основание; 4 — постелистые камни первого ряда. |

Кладку под «лопатку» выполняют горизонтальными рядами толщиной по 25 см с подбором и приколкой камней, расщебенкой (заполнением) пустот и перевязкой швов. Первый нижний ряд укладывают по подготовленному основанию насухо из крупных постелистых камней, обращенных постелью вниз. Чтобы камни плотно прилегали к основанию, их осаживают трамбовкой. Затем заполняют пустоты между ними мелкими камнями или щебнем и заливают жидким раствором (при осадке конуса 13 — 15 см) до заполнения всех пустот между камнями. Расщебенку уплотняют также трамбованием. Далее кладку ведут порядно, соблюдая перевязку, на пластичном растворе. Подвижность раствора для кладки должна соответствовать погружению эталонного конуса на 4 — 6 см.

Процесс кладки способом «под лопатку» выполняют в следующем порядке. Каждый последующий ряд начинают с укладки верст. Перед возведением внутренней и наружной версты на углах, пересечениях и через каждые 4 — 5 м на прямых участках стены укладывают на растворе маячные камни. По маячным камням с обеих сторон кладки натягивают причалки, по которым в процессе кладки проверяют горизонтальность ряда и прямолинейность лицевой поверхности фундаментов и стен. Камни для верстовых рядов, подобранные по высоте, сначала выкладывают насухо, чтобы найти наиболее устойчивое положение в кладке. Затем камень приподнимают, настилают слой раствора толщиной 3 — 4 см и устанавливают камень окончательно, осаживая его молотком. Уложив версты, приступают к заполнению забутки.

Раствор под забутку, как и для верстовых рядов, подают лопатой и расстилают с излишком, чтобы при укладке камней он выдавливался в вертикальные швы между камнями. Забутку можно делать из камней любых размеров и формы с плотной посадкой (без качания) на постель и с соблюдением перевязки, чередуя тычки с ложками. Для более плотной посадки камни осаживают трамбовкой или молотком. Необходимо следить за тем, чтобы камни не соприкасались друг с другом без раствора, так как это значительно снижает прочность кладки. После укладки забутки выполняют расщебенку кладки, осаживая в раствор слабыми ударами молотка щебень и мелкие камни. Поверхность уложенного ряда кладки выравнивают, добавляя раствор лишь в углубления между камнями. Следующие ряды кладки выполняют в той же последовательности.

Кладку «под скобу» используют при возведении простенков и столбов. Эта кладка — разновидность кладки «под лопатку», и ее выполняют из камней одинаковой высоты, подбираемых с помощью шаблона.

Кладка с приколкой лицевой поверхности также разновидность кладки «под лопатку». При выполнении этой кладки неровности на лицевой поверхности камней, укладываемых в наружную или внутреннюю версту, предварительно окапывают. С приколкой лицевой поверхности обычно выкладывают столбы и стены подвалов.

Кладку в опалубке способом «под лопатку» выполняют для получения гладкой поверхности обеих сторон стены при малопостелистом и неровном бутовом камне. В этом случае подбор более постелистых камней для верстовых рядов и углов можно не делать.

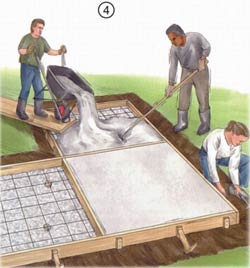

Кладку «под залив» выполняют из рваного бутового или булыжного камня без подбора камней и выкладки верстовых рядов. Кладку «под залив» делают в опалубке, которую устанавливают в траншеях после окончания земляных работ. Если грунт плотный, то при глубине траншей до 1,25 м можно вести кладку и без опалубки враспор со стенками траншеи. Первый слой бутового камня высотой 20 — 25 см укладывают на сухое основание без раствора враспор со стенками и уплотняют трамбованием. Затем заполняют все промежутки между камнями мелким камнем и щебнем. Уложенный слой заливают жидким раствором так, чтобы все пустоты были заполнены. Последующую кладку ведут таким же образом горизонтальными рядами высотой 20 — 25 см, заливая раствором каждый ряд кладки.

Бутовая кладка «под залив» вследствие малой ее прочности допускается только для фундаментов зданий высотой до 10 м и только при строительстве на непросадочных грунтах.

Кладка с применением виброуплотнения имеет прочность на 25 — 40% больше прочности кладки, выполненной способом «под лопатку». Камни укладывают в такой последовательности: 1-й ряд — насухо, пустоты между камнями заполняют щебенкой, а затем расстилают раствор слоем 40 — 60 см и уплотняют кладку до тех пор, пока раствор не перестанет проникать в кладку. Далее укладывают на растворе следующий ряд камня способом «под лопатку», покрывают его раствором и вновь уплотняют. Такая кладка делается в опалубке или враспор со стенками траншей в плотных грунтах.

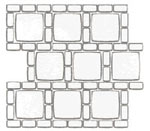

Циклопическая кладка применяется, когда требуется создать декоративную поверхность. Для этого бутовую кладку выполняют способом «под лопатку», а для лицевой поверхности кладки применяют специально подобранные камни, располагая их в вертикальных рядах так, чтобы создать рисунок из швов между ними.

Эти швы делают также выпуклыми (шириной 2 — 4 см) и расшивают их. Иногда для кладки углов при этом используют грубо отесанные камни, укладывая их вперевязку с кладкой стены. Применяют также циклопическую облицовку обычной бутовой кладки постелистыми камнями после возведения кладки.

Бутобетонная кладка

Бутобетонная кладка состоит из бетонной смеси, в которую горизонтальными рядами втапливают бутовые камни «изюм», объём которых составляет почти половину общего объема кладки. Для бутобетонной кладки используют камни таких же размеров, как и для бутовой кладки. Булыжный камень разрешается применять нерасколотым. Бетонную смесь и камни укладывают последовательно горизонтальными слоями. Сначала расстилают слой бетонной смеси толщиной не более 25 см, затем в него втапливают ряд камней (на глубину не менее половины высоты камней). Между втапливаемыми камнями, а также между камнями и опалубкой оставляют промежутки величиной 4 — 6 см. После втапливания камней вновь укладывают слой бетонной смеси и уплотняют ее вибрированием, далее процесс кладки повторяется. Бетонная смесь для кладки должна иметь подвижность, соответствующую осадке конуса на 5 — 7 см, причем крупность щебня или гравия в ней не должна превышать 3 см.

Выбор тротуарной плитки

С чего начинать укладку тротуарной плитки? Естественно, с покупки самой плитки. При этом нужно учесть несколько аспектов.

Во-первых, даже в партии первосортного товара может содержаться некондиционный материал. Международные стандарты допускают наличие 5% дефектной плитки на партию товара!

Во-вторых, помните, что в процессе укладки некоторая часть плитки пойдёт в отходы при подрезке. Количество таких отходов зависит не только от формы и размеров облицовываемой поверхности, но и от способа укладки (например, при диагональной укладке отходов больше, чем при параллельной).

И в-третьих, после окончания облицовочных работ рекомендуется оставить несколько запасных плиток на всякий пожарный случай — вдруг вам захочется что-то подремонтировать или изменить.

Таким образом, общая площадь покупаемой плитки должна быть в среднем на 7—10% больше, чем площадь облицовываемой поверхности. Лучше взять на два метра больше, поскольку докупить точно такую же плитку вряд ли удастся. Либо тон не совпадёт, либо размеры будут другими.

|

|

|

Внешний вид и качество поверхности бетонных плит должны удовлетворять следующим требованиям:

I. Выписка из Технических условий ТУ 5746-021-17446272-99 «Плиты бетонные тротуарные»

1.3 Отклонение от номинальных размеров плит не должно превышать: по длине +/- 5мм;

по ширине +/- 5мм; по толщине +/- 5мм.

1.4 Отклонение от прямолинейности (непрямолинейность) профиля лицевой поверхности плиты не должно превышать 5мм.

1.5 Отклонение от плоскостности (неплоскостность) рабочей поверхности плиты не должно превышать 5мм.

1.15 Внешний вид и качество поверхности бетонных плит должны удовлетворять следующим требованиям:

а) категория рабочей поверхности плит — А6, для нелицевой поверхности — А7 по ГОСТ 13015.0-83

б) трещины в бетоне не допускаются, за исключением поверхностных и технологических:

шириной не более 0,1мм;

длиной не более 50 мм;

в количестве не более 5шт на 1м2 поверхности.

II. Выписка из ГОСТ 13015.0-83 «Конструкции и изделия бетонные и ж/бетонные сборные», cтр.10 ГОСТ 13015.0-83

|

Предельные размеры, мм |

||||||

|

Категория поверхности |

Раковин |

Местных наплывов (высота) и впадин (глубина) |

Околов бетона |

Назначениe поверхности |

||

|

диаметр |

глубина |

глубина |

суммарная длина на 1м ребра |

|||

|

A6 |

6 |

3 |

3 |

5 |

50 |

лицевая, неотделываемая |

|

A7 |

15 |

5 |

5 |

10 |

100 |

нелицевая, невидимая в условиях эксплуатации |

Примечание. Обозначение категорий приведены для гладких поверхностей.

Для рельефных поверхностей в обозначение категорий включают прописную букву Р (А6-Р; А7-Р).

Число раковин допустимых размеров на бетонных поверхностях площадью 0,04м2 не должно превышать для А6 (А6-Р) — не более 15.

III. Цветность плитки

Исходный цвет бетонной плитки определяется наличием в ней красителя и согласовывается при продаже. (Не является ГОСТируемой характеристикой).

Изменение цвета бетонной плитки в ходе её эксплуатации (выцветание) также не является ГОСТируемой величиной.

Высыхание плитки происходит постепенно и неравномерно — выравнивание цвета происходит в ходе её эксплуатации.

IV. Высаливание бетона

Возможны появления известковых пятен на поверхности плитки, т.к. при схватывании цемента происходит образование свободной извести.

Высаливание бетона не уменьшает прочностных характеристик плитки, являясь лишь негативом эстетического вида цветной продукции.

И самое главное — при выборе плитки требуйте от производителей показать вам оригиналы следующих документов:

- 1. Санитарно-эпидемиологическое заключение о соответствии санитарно-эпидемиологическим правилам и нормативам компонентов, из которых производится плитка.

- 2. Сертификат соответствия.

- 3. Результаты сертификационных и периодических испытаний.

При наличии данных документов вы застрахованы от некачественных производителей.

Какую форму плитки выбрать? Здесь всё зависит только от вашего вкуса и задач, которые вы перед собой ставите. Плитка без фаски создаёт равномерное покрытие без зазоров и перепадов. Она обеспечивает «тихое» плиточное покрытие, поэтому очень удобна для проезжих частей и супермаркетов, где покупатели возят тележки, а также для зон отдыха в парках, где гуляют мамы с колясками.

Строгая форма квадрата делает акцент на симметрии, отлично подходит для покрытия самых разных площадок, а в сочетании с клумбами образует превосходную, дополняющую друг друга, строительную систему.

«Волна», «Клевер» гармонично подчёркивают элегантную оптику архитектуры. Площадки с этим классическим орнаментом делают привлекательными и скромные дворики, и просторные площади перед официальными учреждениями.

С помощью плитки прямоугольной формы за счёт комбинации различных оттенков цвета можно добиться объёмного эффекта. Такая плитка подойдёт и для маленьких, и для больших пространств.

Плитка с эффектом натурального камня, натурального дерева подчёркивает спокойный характер местности. «Сахара» привносит лёгкое дыхание южного шарма. А «Булыжник» позволяет добиться безупречного сочетания старой архитектуры с респектабельными площадками перед такими зданиями.

|

|

|

|

|

|

|

|

|

|

|

|

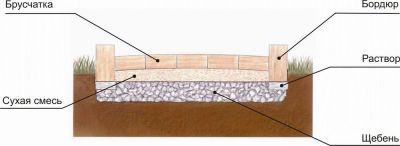

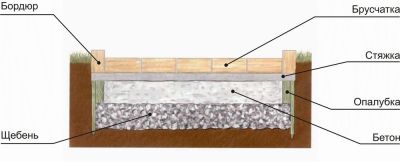

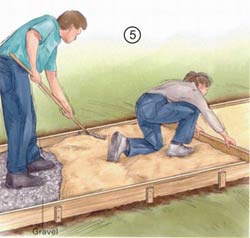

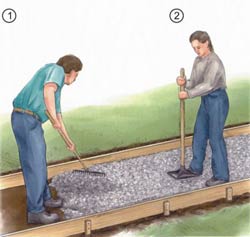

Подготовка к укладке

Для укладки плитки понадобится мастерок, резиновый молоток, шнур-порядовка, деревянные или металлические колья, строительный уровень, поливочный шланг с рассеивателем, метла, грабли садовые или деревянная швабра, ручная или вибро-трамбовка, профиль или брусок, песок, цемент М100.

Какой бы технологии укладки плитки вы не придерживались, следует знать, что в любом случае придётся иметь дело с пятью элементами: грунтом, основой, промежуточным слоем, плиткой и швами.

Начинаем с определения стока воды. Нужно учесть, что вода должна уходить от отмостки здания или от дорожки в водоотводные колодцы, на газоны. Уклон можно сделать продольным, поперечным, продольно-поперечным, но не менее 5%, то есть 5 мм на метр. Дальше все слои отсыпаем, выравниваем и утрамбовываем, учитывая этот 5%-ный скат.

Забиваем колышки в углах планируемых дорожек и натягиваем по периметру шнур. По классическим канонам укладки плитки затем необходимо вынуть грунт на глубину штыка совковой лопаты (примерно 150 мм). Но многие считают, что такая глубина необходима для бордюрного камня, а под основание дорожки вполне достаточно 70-80 мм. Тут уж решайте сами.

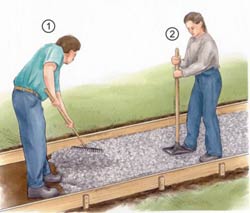

Образовавшуюся площадку выравниваем граблями. Если грунт мягкий, его необходимо увлажнить (пролить водой из шланга) и утрамбовать. Кто-то для этой цели использует трамбовку, кто-то — деревянное бревно с ручками, а кто-то — металлический каток. Последний особенно удобен, когда площадь укладки большая.

Затем на вбитых кольях делаем засечки 5—7 см от земли. На отмеченной высоте натягиваем шнур-порядовку, отсыпаем по всей площадке песок и в очередной раз разравниваем его граблями. После этого нужно тщательно пролить песок водой из шланга, да так, чтобы стояли лужи. Если день солнечный, то следует выждать два-три часа. Если пасмурный — то отложить дальнейшую работу до следующих суток. И только потом взять в руки профиль и с его помощью сделать поверхность ровной и гладкой.

Теперь можно приступать к укладке промежуточного слоя. Для него подойдут песок, щебень, смесь песка с щебнем или песчано-цементная смесь в соотношении 8:1. На кольях уже привычным движением отмеряем 3—4 см и, как и прежде, натягиваем шнур-порядовку. Отсыпаем сухую песчано-цементную смесь, разравниваем, утрамбовываем, как и предыдущий слой, и делаем стяжку швеллером до ровной поверхности.

Главное на этом этапе — не позариться на кажущуюся привлекательность бетонного раствора или сухой смеси. Они препятствуют естественному стоку воды на участке, губят корни деревьев, а также практически не поддаются мелкому ремонту. Кроме того, после первой же зимы такая дорожка, скорее всего, растрескается.

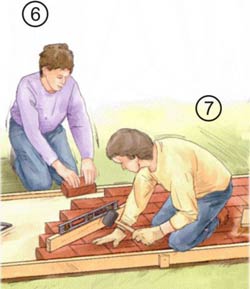

Укладка брусчатки

Когда перечисленные выше этапы пройдены, можно приступать непосредственно к укладке плитки. Сначала определяем нужный рисунок, натягиваем шнур по фаске плитки, выкладываем по нему первый ряд. Делаем это от себя, чтобы не наступать на утрамбованную поверхность, причём по диагонали. Именно диагональный способ укладки позволяет получить идеальный рисунок.

Для обеспечения прямолинейности швов примерно через каждые три метра в продольном направлении натягиваем шнуры. При разметке больших участков это необходимо делать в двух направлениях и через каждые один-три метра контролировать соблюдение прямых углов.

Не забывайте выдерживать зазор 3 — 5 мм между плиткой. Если плитка легла неровно, мастерком аккуратно подкладываем под неё песок и трамбовкой осторожно выравниваем её снова. После окончания укладки в местах явных превышений следует выровнять элементы мощения под строительный уровень с помощью резинового молотка.

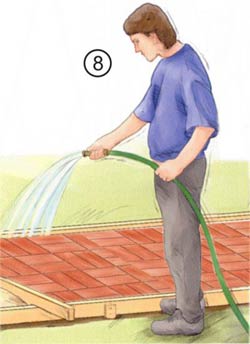

Ну а теперь приступаем к завершающему этапу. Готовим песчано-цементную смесь (8:1) или используем ту, что осталась от укладки промежуточного слоя. Насыпаем её сверху плитки и прометаем все швы. Из шланга с рассеивателем увлажняем смесь в зазорах, чтобы она затвердела. После этого при необходимости можно просыпать зазоры ещё раз. Это прочно и надёжно свяжет всё покрытие. Необходимо следить за тем, чтобы песок был чистым, не содержал солей и органических материалов. Иначе вы рискуете в скором времени увидеть зелёные ростки, пробивающиеся сквозь вашу дорожку.

И последнее — проходим по нашей красиво уложенной плитке (обязательно сухой!) виброплитой с резиновой подошвой. Результат — поверхность абсолютно ровная, каждая плитка «срастается» с основанием. Вода не скапливается на поверхности, а мгновенно уходит в песчано-гравийную подушку, и дорожка остаётся сухой и красивой!

В принципе, на этом можно поставить точку. Если всё сделано правильно, то дорожка получится идеальной. Единственное, что может не устроить, — некая незаконченность произведения. От этого недостатка легко избавиться — нужно лишь установить пешеходный бордюр.

Наводим красоту

По краям площадки, выложенной плиткой, выкапываем по натянутому шнуру траншею небольшого размера и глубины (чтобы бордюр входил в эту траншею до необходимого уровня). Верх плитки должен превышать верх бордюра на высоту фаски. Готовим песчаное основание, проливаем водой и утрамбовываем — всё, как для укладки плитки.

На жидкий раствор М100 выставляем бордюр, следя по натянутому шнуру за точным примыканием друг к другу и повторением геометрических форм. Борта бордюра проливаем тем же раствором и заполняем песком.

Важно знать

По пешеходной брусчатке (толщиной до 6,0 см) не рекомендуется движение автомашин.

В зимний период для очистки брусчатки от снега и льда недопустимо пользоваться ломами и металлическими лопатами. Это может привести к повреждению глянцевой поверхности плитки.

Во избежание эрозии поверхности не рекомендуется посыпать дорожки абразивными смесями, содержащими соль, лучше применять лишь чистый речной песок.

Инструменты, инвентарь и приспособления для произведения каменной кладки

При производстве кладки выполняется множество операций, и все они выполняются индивидуальным инструментом.

Кельма (рис. 1, а) — главный инструмент каменщика. Лопатка, выполненная из стали с ручкой из дерева, предназначена для разравнивания раствора, качественного заполнения вертикальных швов и подрезки излишков раствора на швах. Вес кельмы составляет около 300 грамм. Ковш-лопата (рис. 1, б) применяется для подачи, для перелопачивания раствора и его расстилания. В некоторых случаях для расстилания раствора применяют специальный совок. Расшивки (рис. 1, в) используются для отделки швов кладки, ими придается различная форма. Расшиваются горизонтальные швы, только по линейке. Молоток-кирочка односторонняя (рис. 1, г), используется для тески и рубки кирпича. Двухсторонняя кирочка применяется для оформления кладки. Околку бутовых камней можно выполнять любыми молотками, даже кувалдой и специальными топориками.

|

|

|

Рис. 1. Инструменты для кирпичной кладки: |

Рис. 2. Контрольно-измерительные инструменты для каменной кладки: |

Контрольно-измерительные инструменты для определения качества кладки: отвес, метр, угольник, уровень, правило. Набор инструмента каменщика см. таблицу.

Набор инструмента каменщика

| Инструмент | Ед. изм. | Двойка | Тройка | Четверка | Пятерка |

| Кельма | шт. | 2 | 2 | 4 | 4 |

| Растворная лопата | шт. | 1 | 2 | 2 | 3 |

| Молоток-кирочка | шт. | 2 | 2 | 2 | 3 |

| Отвесы 400 и 600 г | комп. | 1 | 1 | 2 | 2 |

| Уровень | шт. | 1 | 1 | 2 | 2 |

| Расшивка | шт. | 2 | 2 | 4 | 4 |

| Метр складной | шт. | 1 | 1 | 2 | 2 |

| Правило | шт. | 1 | 1 | 2 | 2 |

| Деревянный угольник | шт. | 1 | 1 | 2 | 2 |

| Причальный крученый шнур | м | 30 | 45 | 60 | 60 |

| Рулетка | шт. | 1 | 1 | 1 | 1 |

Отвес, или весок (рис. 2, а) — для проверки вертикальности кладки. Масса отвеса 200—400 г, с его помощью провешивают кладку внутренних стен, столбов в пределах этажа, а более тяжелым весом — от 600 до 1000 г — проверяют наружные углы и конструкции. Метр, или рулетка (рис. 2, б, в) — ими проверяются все размеры, необходимые при выполнении кладки, и производят разбивку. Для измерения больших расстояний используют рулетки следующих размеров 1, 2, 5, 10, 15м. Угольник (рис. 2, г) — с его помощью проверяют правильность закладки углов. Правило (рис. 2, д) используется для определения прямолинейности на наружной стороне кладки. Правило — это идеально выровненная деревянная рейка длиной 1,5 м.

Использование в полном объеме инструмента каменщика значительно повышает качество его работы и сокращает срок ее исполнения. Швабровку используют для чистки вентиляционных каналов от выступившего из швов раствора или для полного заполнения швов раствором (рис. 1, д). Уровень (рис. 3, а) применяется для проверки горизонтальности кладки, бывает деревянным и металлическим. В уровне находится незамерзающая жидкость, и по положению пузырька проверяются горизонтальные и вертикальные плоскости. Длина уровня около 50 см. При работе с таким уровнем необходимо установить его на брусок, длина которого составляет 1—1,5 м. В советские времена набор инструментов с самыми необходимыми для каменщика приспособлениями выпускался в специальной сумке (рис. 3, б).

Каменная кладка — дело не простое, поэтому чтобы сохранить постоянную толщину, правильность кладки по рядам, выдержать точное направление требуется ряд приспособлений: шнур-причалка, порядовка и многое другое. Порядовка — это обычная рейка длиной 3 м (рис. 3, в). На порядовке стоят метки через каждые 77 см (почему именно 77-см — сюда входит высота кирпичного ряда 65 мм и толщина горизонтального шва раствора 12 мм). Кроме деревянных реек-порядовок, применяются и металлические порядовки. Причалка натягивается между порядовками и отстоит от стены с учетом подкладки под нее кирпича (рис. 4, а). Причалка выполняется из крученого шнура толщиной 3 мм и назначение ее обеспечить прямолинейность рядов кладки. Иногда возникает необходимость разборки каменных стен, пробивки борозд под требуемые коммуникации. Для этих целей используют пневматические отбойные молотки, скарпели, шлямбуры, пробойники с наконечниками из твердых металлов (рис. 1, е, ж, з).

При выполнении кладки арок, столбов, сводов используют шаблоны (рис. 35). Для подачи раствора на рабочее место каменщика удобнее пользоваться тачками, можно ящиками, которые бывают как деревянными, так и металлическими. Подавать кирпичи можно на небольшом поддоне (рис. 3, г).

|

Рис. 3. Приспособления для возведения каменной кладки: |

|

|

|

Рис. 4. Установка причалки: |

Рис. 5. Шаблон для кладки арок, сводов: 1 — шнур; 2 — шаблон-угольник; 3 — клинья |

Керамический кирпич

Нормативные требования к керамическому кирпичу. Характеристики качественного кирпича. Допустимые деффекты керамического кирпича. Основные характеристики керамического кирпича. Кирпич полнотелый. Кирпич пустотелый. Кирпич облицовочный. Кирпич облицовочный глазурованный или ангобированный. Кирпич клинкерный. Кирпич шамотный. Транспортировка и хранение кирпича. Рекомендации по покупке кирпича. Сколько нужно кирпича, чтобы построить двухэтажный дом? Усреднённый расход кирпича на 1 м² кладки.

Различают кирпич керамический и силикатный. Схожи они только размерами, так как и материалы, и методы изготовления материала в этих двух случаях совершенно разные. Керамический кирпич формуют из глины (как правило, с различными функциональными добавками) и подвергают обжигу. По определению толкового словаря «кирпич» — это брусок обожжённой глины. Тогда силикатный (то есть «не глиняный») кирпич и не кирпич вовсе, а некоторый твёрдый материал, точнее — «камень строительный» —похожий по форме на кирпич. Так оно и есть — характеристики этих двух материалов регламентируются разными ГОСТами, и строители очень чётко проводят между ними границу.

Керамический кирпич имеет несколько разновидностей: строительный (он же рядовой, «обычный», «полнотелый»), пустотелый (он же «экономичный», «дырочный», «щелевой», «самонесущий»), облицовочный (лицевой), имеющий массу подвидов: фасадный, фасонный, фигурный, глазурованный, ангобированный. Виды кирпича могут сочетаться. Например, фасадный кирпич бывает и пустотелым, и полнотелым, а фасонный — и строительным, и облицовочным. По фактуре поверхности ложковой и тычковой граней изделия могут быть гладкими или рифлёными.

Керамический материал используют также при кладке печей и каминов. Для тех частей, что непосредственно контактируют с открытым огнём, необходим шамотный (огнеупорный) кирпич, а для отделки берут «каминный» — аналог облицовочного фасонного. Клинкерным кирпичом мостят дорожки.

Существует два метода изготовления керамического кирпича: пластический и полусухого прессования. В первом случае глиняную массу влажностью 17 — 30% выдавливают из ленточного пресса, затем сушат и обжигают. Второй способ менее распространён — сырец формируют из глины влажностью 8 — 10% сильным прессованием; такой материал не рекомендуют для строительства помещений с расчётной высокой влажностью.

Нормативные требования к керамическому кирпичу

В настоящее время действуют стандарты ГОСТ 7484-78 «Кирпич и камни керамические лицевые. Технические условия» и ГОСТ 530-95 «Кирпич и камни керамические. Технические условия», пришедший на смену ГОСТ 6316-74 и ГОСТ 648-73.

Отсутствие брака означает:

- cоответствие реальной прочности на сжатие заявленной марке. Производят кирпич марок М75, М100, Мl25, М150, М200, М250, М300. Цифры обозначают предел прочности в кг/см²; подбирать материал надо, исходя из расчёта нагрузки на стены;

- cоответствие пористости марке по морозостойкости, т.е. количеству циклов попеременного замораживания/оттаивания, которое способен «пережить» кирпич, находясь в воде более суток. Маркировка по этому параметру содержит букву «F»; существующие марки морозостойкости: F15, F25, F35, F50. В средней полосе России используют изделия марки F35. Для тёплых регионов, как правило, вполне достаточно, если строительный кирпич «терпит» 15 циклов. Облицовочный кирпич F15 массово не производят — по ГОСТУ его разрешено выпускать только в южных районах, и только в случае, если опыт прошлого строительства в этих местах с применением неморозостойкого материала оказался положительным;

- соответствие водопоглощения нормативу — не меньше 8% для полнотелого кирпича и не меньше 6% для пустотелого;

- cоответствие изделия заданному размеру. Как и прежде, стандарт — 250×120×65 мм. Существуют также: кирпич утолщённый — 250×120×88 мм, одинарный модульных размеров — 288×138×63 мм, утолщённый модульных размеров — 288×l38×88 мм. Кроме того, ГОСТ разрешает предприятиям-изготовителям по соглашению с потребителем выпускать на заказ изделия нетрадиционных габаритов и форм. Чаще всего встречаются: полуторный кирпич — 250×120×103 мм и двойной - 250×120×138 мм. Однако, во всех случаях отклонение размеров от стандарта (или от размеров, указанных в договоре) не должно превышать: по длине ±5 мм, по ширине ±4 мм, по толщине ±3 мм. Для облицовочных изделий требования по отклонениям строже: по длине ±4 мм, по ширине ±3 мм, по толщине —2,+3 мм;

- количество т.н. «половняка» в партии не превышает 5%;

- соответствие внешнего вида стандарту. Поверхность граней должна быть плоской, рёбра — прямолинейными. Правда, у строительного материала допускаются закругления вертикальных рёбер радиусом до 15 мм;

- cоответствие экологической норме. Удельная эффективная активность естественных радионуклидов не должна превышать 370 Бк/кг;

- кирпич не должен содержать включений извести и камней. В принципе, известь входит в состав сырьевой глины, но при этом она мелко помолота. Если же остаются крупные частицы, в дальнейшем они начинают впитывать влагу и разбухают (т. н. «дутик»), откалывая мелкие кусочки кирпича;

- масса любого кирпича в высушенном состоянии не должна превышать 4,3 кг.

Для строительного кирпича не считается браком наличие некоторых допустимых дефектов:

- допускается наличие отбитостей углов глубиной 10 — 15 мм и (или) повреждений рёбер глубиной до 10 мм, длиной 10 — 15 мм — по два дефекта на штуку кирпича;

- допускается наличие трещин протяжённостью до 30 мм — по одной на ложковую и тычковую грани;

- отколы поверхности глубиной 3 — 10 мм разрешены в количестве до 3 штук на кирпич.

Требования к внешнему виду облицовочного кирпича более строги: на лицевой поверхности кирпича не должно быть сколов (в т. ч. и от известковых включений), пятен, выцветов и других внешних дефектов, видимых с расстояния 10 м на открытом пространстве при дневном освещении.

Браком являются случаи нарушения режима обжига кирпича. Признаки «недожога» — горчичный цвет, глухой звук при ударе. Результат такого брака — плохая водо- и морозостойкость. Для «пережога» характерны чёрные подпалины и оплывшая, нарушенная форма, повышенные плотность и теплопроводность (тепло из помещений будет «утекать» гораздо интенсивнее).

Основные характеристики керамического кирпича

| Наименование | Средняя плотность, кг/м³ |

Пористость, % | Марка морозостойкости |

Коэфф. теплопроводности, Вт/м·°С |

Марка прочности |

Цвет |

| Кирпич полнотелый | 1600..1900 | 8 | 15..50 | 0,6..0,7 | 75..300 | красный |

| Кирпич пустотелый | 1000..1450 | 6..8 | 15..50 | 0,3..0,5 | 75..300 | от светло-коричневого до тёмно-красного |

| Кирпич пустотелый «сверхэффективный» (НПО «Керамика») | 1100..1150 | 6..10 | 15..50 | 0,25..0,26 | 50..150 | оттенки красного |

| Кирпич облицовочный | 1300..1450 | 6..14 | 25..75 | 0,3..0,5 | 75..250 | от белого до коричневого |

| Кирпич лицевой «сверхэффективный» (НПО «Керамика») | 1100..1150 | 43..45 | 25..75 | 0,25..0,26 | 125, 150 | от белого до коричневого |

| Кирпич облицовочный глазурованный или ангобированный | 1300..1450 | 6..14 | 25..75 | 0,3-0,5 | 75..250 | в зависимости от желания заказчика |

| Кирпич клинкерный | 1900..2100 | < 5 | 50..100 | 1,16 | 400..1000 | от желтого до тёмно-красного |

| Кирпич печной шамотный | 1700..1900 | 8 | 15..50 | 0,6 | 75..250 | от светло-жёлтого до тёмно-красного |

Кирпич полнотелый

Полнотелый кирпич — материал с малым объёмом пустот (меньше 13%). Применяется для кладки внутренних и внешних стен, возведения колонн, столбов и других конструкций, несущих помимо собственного веса дополнительную нагрузку.

В силу того, что этот материал используют преимущественно для возведения несущих элементов зданий, распространены другие его названия — «строительный», «обычный», «рядовой». Он должен обладать высокой прочностью на изгиб, на сжатие (если конструкция сильно нагружена, то можно заказать марку М250 и даже М300), быть морозостойким. По ГОСТУ максимальная марка по морозостойкости такого кирпича — F50, но можно встретить и кирпич марки F75.

Пористость определяет теплоизолирующие свойства, качество сцепления с кладочным раствором, а заодно и впитывание влаги при смене погоды. Водопоглощение обычного кирпича должно быть более 8%, а на рынке присутствует материал, у которого эта величина достигает 20%. Обратите внимание: сопротивление теплопередаче полнотелого кирпича невелико. Поэтому наружные стены, полностью выложенные из этого материала, требуют дополнительного утепления.

Кирпич пустотелый

Пустотелый кирпич применяют для кладки облегчённых наружных стен, перегородок, заполнения каркасов высотных и многоэтажных зданий.

На самом деле «имён» у этого кирпича много. В различных анонсах его называют «дырочным», «щелевым», «экономным» («экономичным») и «самонесущим». Из последнего названия видно, что он используется преимущественно для ненагруженных конструкций.

Отверстия в пустотелом кирпиче могут быть как сквозные, так и закрытые с одной стороны; по форме — круглые, квадратные, прямоугольные и овальные; по расположению — вертикальные и горизонтальные. Необходимо учитывать, что материал с горизонтальными отверстиями менее прочен (М25-М100).

За счёт того, что пустоты составляют значительную часть объёма (более 13%), на изготовление пустотелого кирпича уходит меньше сырья, чем на изготовление полнотелого. Отсюда и относительно скромная цена, и название — «экономичный». Кроме того, замкнутые объёмы сухого воздуха повышают теплоизолирующие свойства материала. Нужно только следить, чтобы кладочный раствор был достаточно густой и не заполнял отверстия, иначе этим преимуществом нельзя будет воспользоваться. Разумеется, на степень проникновения раствора влияет и размер самих щелей.

Для улучшения теплотехнических характеристик ещё на этапе производства стараются добиться повышенной пористости сплошной части кирпича: при подготовке глины в неё добавляют торф, мелко нарезанную солому, опилки или уголь, которые при обжиге выгорают, образуя маленькие пустоты в глиняном массиве. Зачастую полученный таким образом кирпич называют «лёгким» или «сверхэффективным».

Кирпич облицовочный

Облицовочный, он же «лицевой» и «фасадный», используют при облицовке зданий. Стандартные размеры у него такие же, как у рядового — 250×120×65 мм. Некоторые производители предлагают фасадный кирпич уменьшенной ширины (85 мм вместо 120).

Как правило, фасадный кирпич — пустотелый, а следовательно, его теплотехнические характеристики достаточно высоки. По нормативам, облицовка обязана обладать хорошей морозостойкостью и «презентабельным» внешним видом. Цвет должен быть ровным, грани гладкими, формы точными. Не допускается наличие трещин и расслоения поверхности.

Подбирая составы глиняных масс и регулируя сроки и температуру обжига, производители получают самые разнообразные цвета. Затраты на кирпичную облицовку больше, чем на оштукатуривание, но при правильном выборе материала «керамический» фасад не потребует обновления гораздо дольше, чем штукатурка.

Интересен облицовочный фактурный (рельефный) кирпич. Его ложковая и тычковая поверхности имеют рисунок. Это может быть просто повторяющийся вдавленный рельеф, а может быть и обработка под «мрамор», «дерево», «антик» (фактурный с потёртыми или нарочито неровными гранями) — на выбор заказчика.

Фасонный кирпич по-другому называют фигурным, что говорит само за себя. Отличительные признаки такого кирпича — скруглённые углы и рёбра, скошенные или криволинейные грани. Именно из таких элементов без особых сложностей возводят арки, круглые колонны, выполняют декор фасадов. Существуют специальные элементы для подоконника и карнизов. Подвид фасонного — лекальный кирпич, форма которого выполняется на заказ, по предоставленному лекалу.

Кирпич облицовочный глазурованный или ангобированный

Для получения кирпича с блестящей цветной поверхностью на обожжённую глину наносят глазурь (специальный легкоплавкий состав, в основе которого — перемолотое в порошок стекло), а затем проводят вторичный обжиг уже при более низкой температуре. После этого образуется стекловидный водонепроницаемый слой, обладающий хорошим сцеплением с основной массой и, как следствие, повышенной морозостойкостью. Глазурованный кирпич позволяет выкладывать мозаичные панно как в помещении, так и со стороны улицы.

Технология получения ангобированного кирпича (его ещё называют «двухслойным» или «цветным») отличается тем, что цветной состав наносят на высушенный сырец и обжигают только один раз. Само декоративное покрытие тоже другое. Ангоб состоит из белой или окрашенной красителями глины, доведённой до жидкой консистенции. Если температура обжига подобрана правильно, он даёт непрозрачный, ровный слой матового цвета.

Глазурованный и ангобированный кирпич применяют при оригинальной дизайнерской облицовке внешних и внутренних стен. Широкая цветовая гамма позволяет реализовать фактически любую идею оформления.

К внешнему виду глазурованного и ангобированного кирпича предъявляют приблизительно одинаковые требования. На цветной поверхности не должно быть наплывов и трещин, пузырьков и вздутий. Зазубрины и щербинки допускаются, но в очень малом количестве (не более 4 штук). То же относится к пузырькам и чёрным точкам— «мушкам» (не более 3).

Нужно учитывать, что цветной слой обоих кирпичей достаточно хрупок — вероятно, в силу этого они не слишком востребованы. Их изготовливают в основном за рубежом и на заказ, однако, есть производители и в России — это челябинский завод «Кемма», красноярский «Красноярскстройматериалы» и др. Ангобированный кирпич с покрытием белого цвета выпускает завод «Победа Кнауф», цветной материал с повышенной пустотностью (до 43%) — НПО «Керамика».

Кирпич клинкерный

Применяют для облицовки цоколей, мощения дорог, улиц, дворов, полов в цехах промышленных зданий, облицовки фасадов.

Погруженный полностью в воду, клинкерный кирпич выдерживает минимум 50 циклов попеременного замораживания/оттаивания, а что касается прочности, то ниже марки М400 его просто не выпускают. Такие характеристики обеспечиваются большой плотностью кирпича, которая достигается благодаря особому сырью и особой технологии.

В производстве данного вида материала используют тугоплавкие глины. Их обжигают до спекания при значительно более высоких температурах, чем принято для изготовления обычного строительного кирпича.

Материал получается дорогой, и его использование целесообразно там, где эксплуатация элементов строений или дорожных покрытий проходит в самых жёстких условиях. Кирпичное мощение дорожек не очень популярно в России, поэтому чаще клинкер используют для облицовки фасадов — отделка долгое время не нуждается в ремонте, грязь и пыль практически не проникают в структуру поверхности, да и вариаций цветов и форм — масса. Недостаток только один: в силу высокой плотности клинкер обладает повышенной теплопроводностью.

Кирпич шамотный

Чтобы избежать быстрого разрушения кладки, контактирующей с открытым огнём, необходим кирпич, способный выдерживать высокие температуры. Его называют «печным», огнеупорным и шамотным. Данный материал выдерживает температуры свыше 1600°C.

Делают такой кирпич из шамота — огнеупорной глины. Кстати, ту же глину добавляют в кладочный раствор, чтобы печь не развалилась от воздействия пламени. Изготавливают шамотный кирпич классической, а также трапецеидальной, клиновидной и арочной формы.

Транспортировка и хранение кирпича

Одним из реальных источников появления брака керамического кирпича (трещин, половняка, отбитостей и сколов) является его некорректная транспортировка. Зачастую можно наблюдать, как кирпич (даже относительно дорогой - облицовочный) перевозят навалом и разгружают, как щебень, самосвалом. Некондиция при таком способе транспортировки может достигать 20% от начального объёма.

«Цивилизованным» способом является перевозка кирпича на поддонах. Завод-изготовитель, как правило, подобным образом и отпускает потребителю свою продукцию, а поддоны либо продаёт, либо сдаёт в аренду; рассматриваются варианты доставки на поддонах заказчика.

Керамический кирпич является обжиговым материалом, имеющим неплохую атмосферостойкость, и это допускает его приобретение впрок (в том числе и зимой). Хранение керамического кирпича желательно осуществлять под навесом (исключающим прямое попадание на него атмосферных осадков) в штабелях с вентиляционными зазорами в кладке и проходами между штабелями. Хранение «россыпью» ни в коем случае на пользу кирпичу не пойдёт.

Рекомендации по покупке кирпича

При покупке кирпича требуйте сопроводительные документы: сертификат или паспорт на продукцию. При отсутствии этих документов кирпичом лучше не соблазняться.

Если не хотите «топить улицу», не делайте наружные стены толщиной меньше, чем в 2,5 кирпича (то есть 64 см), иначе тепло будет уходить из дома.

При покупке импортного кирпича учтите, что европейские стандарты не всегда совпадают с отечественными по размерам, морозостойкости, прочностным показателям. Помните об этом при совместном использовании импортного и российского кирпича. Также необходимо учитывать, что толщина отечественных железобетонных элементов (перемычки, плиты перекрытия) кратна высоте отечественного кирпича.

Сколько нужно кирпича, чтобы построить двухэтажный дом?

Произведём расчёт для двухэтажного дома со стенами размерами 8×8 м при высоте потолков в 3 м.

1. Определяем длину наружных стен: 8 м х 4 = 32 м;

2. Высота потолка — 3 метра, тогда высота стен двухэтажного дома — 6 метров, значит площадь наружных стен: 32 м х 6 м = 192 м²;

3. Выбираем кладку в 2,5 кирпича, тогда толщина стен будет равняться 64 см, хотя по каждому отдельно взятому проекту это значение придётся высчитывать индивидуально, исходя из конструктивных особенностей здания, веса перекрытий и т.п. При этом кладку в два кирпича будем выполнять из двойного рядового кирпича и один ряд (в полкирпича) — из одинарного лицевого. Находим усреднённый расход кирпича:

Усреднённый расход кирпича на 1 м² кладки

| Вид кладки | Толщина кладки, см | Размер кирпича | Кол-во без учёта растворных швов, шт | Кол-во с учетом растворных швов, шт |

| В 0,5 кирпича | 12 | одинарный | 61 | 51 |

| полуторный | 45 | 39 | ||

| двойной | 30 | 26 | ||

| В 1 кирпич | 25 | одинарный | 128 | 102 |

| полуторный | 95 | 78 | ||

| двойной | 60 | 52 | ||

| В 1,5 кирпича | 38 | одинарный | 189 | 153 |

| полуторный | 140 | 117 | ||

| двойной | 90 | 78 | ||

| В 2 кирпича | 51 | одинарный | 256 | 204 |

| полуторный | 190 | 156 | ||

| двойной | 120 | 104 | ||

| В 2,5 кирпича | 64 | одинарный | 317 | 255 |

| полуторный | 235 | 195 | ||

| двойной | 150 | 130 |

Если количество кирпича считать с учётом растворных швов, то получим: 192 х 104 = 19 968 штук двойного рядового или 192 х 204 = 39 168 штук одинарного рядового кирпича плюс 192 х 51 = 9 792 штуки лицевого одинарного кирпича.

Также можно посчитать, во сколько обойдётся дом с готовой отделкой. Строители подсчитали, что 1 м² в кирпичном доме стоит 350 — 400 долларов. То есть нужно умножить общую площадь дома (128 м²) на 350 долларов. Таким образом, наш дом с отделкой будет стоить 45 тысяч долларов. Видно, что цена на кирпич от общей стоимости дома составит 10 — 12%, остальные 40 тысяч - инженерное оборудование и внутренняя отделка здания.

Отсюда напрашивается вывод — экономить на кирпиче и его качестве совершенно невыгодно.

Источник: http://www.gbi.ru/ Жуков А. Д., к. т. н. Московского Государственного Строительного Университета

Технология изготовления кирпича методом гиперпрессования

Метод гиперпрессования не имеет ничего общего с традиционной обжиговой технологией или же с технологией по производству силикатного кирпича. Гиперпрессование — это метод получения строительных материалов путём взаимного трения мелкодисперсных частиц вещества под высоким давлением, приводящий к срыву окисных плёнок с поверхности этих частиц, с образованием открытых ювенильных поверхностей, и когезии (схватывания) между ними — «холодной сварки». Присутствие вяжущих добавок, с высоким химическим сродством к веществу, мелкодисперсных частиц (например, цемента), резко увеличивает качество и характеристики конечного продукта.

Технологический процесс гиперпрессования делится на 4 фазы:

Приготовление прессуемой смеси

Строго дозированные компоненты — основное сырье, цемент и пигмент, тщательно перемешиваются в смесителе до достижения нужной однородности. По мере необходимости, в смеситель добавляется вода.

Прессование смеси под высоким давлением

Приготовленная смесь поступает в гидравлический пресс, где подвергается сжатию в пресс-форме, под сверхвысоким давлением, развивающимся по специально разработанным кривым. Процесс «холодной сварки» цементирует формирующийся кирпич, который выходит из пресс-формы на приемный столик пригодным для манипуляции.

Палетизация сформованного кирпича

Сформованные кирпичи укладывается на поддоны, неплотно, сохраняя небольшие пространства между ними.

Выдержка сформированного кирпича

После укладки изделий поддоны помещаются в пропарочные камеры и выдерживаются при температуре 40 —70ºС в течение 8 —10 часов. После пропаривания изделия набирают 50 —70% марочной прочности, их можно рустировать, укладывать на транспортные поддоны и отправлять на стройплощадку. Окончательную прочность изделия набирают в течение 30 дней.

Сравнительные характеристики сцепления керамического и гиперпрессованного кирпичей с цементным раствором

Сравнительные характеристики сцепления керамического и гиперпрессованного кирпичей с цементным раствором, проведённые в соответствии с ГОСТ 24992-81 «Конструкции каменные», показали повышенное сцепление гиперпрессованных по сравнению с керамическими.

По известным данным наиболее подходящими кладочными растворами для керамических кирпичей являлись известковые растворы. Открытие цемента и его широкое применение в строительстве, особенно в качестве «жидкого камня» — бетона, привело и к повсеместной замене известковых кладочных растворов на цементные.

Адгезия цементных растворов к керамическим кирпичам определяет прочность сцепления раствора с кирпичом в районе 1,45 кг/см2, достаточную для кладки II-ой категории (нормальное сцепление с раствором от 1,20 до 1,80 кг/см2).

Современный спектр цементных растворов очень широк, однако в традиционном строительстве при кладке керамического кирпича наиболее широко применяется цементный кладочный раствор простого состава: песок, цемент и вода.

Гиперпрессованные строительные материалы представляют собой «тощий бетон» глубокого прессования, в котором «нехватка» вяжущего, по сравнению с бетонным камнем, заменяется «холодной сваркой» наполнителя под высоким давлениям. Традиционными наполнителями гиперпрессованных кирпичей являются известняки. Химическое сродство элементов раствора на основе цемента к известняку выше, чем к керамике.

Гиперпрессованные материалы имеют в своём составе и сам цемент, что ещё больше увеличивает адгезию кладочных растворов на основе цемента.

Повышенная адгезия цементных растворов к гиперпрессованным кирпичам определяет прочность сцепления раствора с кирпичом в районе 2,53 кг/см2, более чем достаточную для кладки I-ой категории (нормальное сцепление с раствором свыше 1,80 кг/см2).

Прочность сцепления с раствором СНИП П-7-81

В Российской Федерации, в РОСТОВАГРОПРОМСТРОЙ, в 1996 году, были произведены сравнительные испытания прочности сцепления керамического и гиперпрессованного кирпича с цементным раствором, в соответствии с ГОСТ 24992-81 «Конструкции каменные». Методы определения прочности сцепления в каменной кладке — в 14 суточном возрасте. Использовался кладочный раствор с прочностью 100 кг/см2, в 28 дневном возрасте.

|

Прочность сцепления керамических и гиперпрессованных кирпичей с раствором |

||||

| наименование | (14 суток) | (28 суток) | I категории | II категории |

| керамический кирпич полусухого формирования |

1,23 кг/см2 | 1,60 кг/см2 | > 1,80 кг/см2 | 1,20-1,80 кг/см2 |

| керамический кирпич пластического формирования |

1,45 кг/см2 | 1,88 кг/см2 | > 1,80 кг/см2 | 1,20-1,80 кг/см2 |

| гиперпрессованный кирпич гладкий |

2,53 кг/см2 | 3,28 кг/см2 | > 1,80 кг/см2 | 1,20-1,80 кг/см2 |

Таким образом, прочность кладки из гиперпрессованных кирпичей на цементном растворе выше, чем из керамических на том же растворе на 50 —70%.

|

|

| (Вертикальный шов кладки: адгезионная площадь контакта 481 см2/кирпич) | (Горизонтальный шов кладки: адгезионная площадь контакта 300 см2/кирпич) |

Внутрислойная прочность кладки из гиперпрессованных кирпичей традиционной геометрии (гладких) в 1,7 раз выше внутрислойной прочности кладки из керамических кирпичей той же геометрии и на том же растворе.

Послойная прочность кладки из гиперпрессованных кирпичей традиционной геометрии (гладких) на кладочном растворе в 1,7 раз выше послойной прочности кладки из керамических кирпичей той же геометрии и на том же растворе.

Имея в виду, что гиперпрессованные кирпичи сами по себе прочнее керамических на 50 —70%, и их сцепление с раствором на 75 —100% выше, чем с керамическими, прочность кладки из них выше чем из керамических на 50-70%.

Особенности кладки гиперпрессованного кирпича

Кирпич изготовленный методом гиперпрессования, в отличие от традиционного керамического кирпича, имеет строгую геометрическую форму. Это дает возможность каменщику не выравнивать кладку с целью сокрытия дефектов кирпича. Раствор для кладки следует использовать более густой, что обусловлено низким коэффициентом влагопоглощения гиперпрессованного кирпича — 6,3%. Такой раствор аккуратнее ложится, минимизируется его расход, кирпич на таком растворе не «плывет», а кладка сохнет быстрее. Для приготовления кладочного раствора из расчета на 1000 кирпичей требуется 100 кг цемента и 300 кг песка.

При кладке облицовочного кирпича рекомендуется применять цветные растворы, контрастирующие с цветом кирпича. Принимая во внимание широкий спектр предлагаемых современных пигментов, кирпич в сочетании с окрашенными растворами дает широкий простор для дизайнерских решений и возможность ухода от традиционного внешнего вида фасадов зданий и заборов.

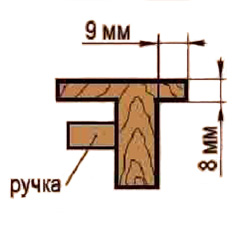

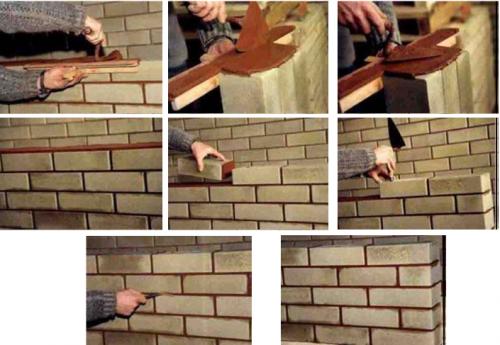

Для того, чтобы облицованная поверхность выглядела безупречно, предлагаем изготовить простой шаблон, профиль которого изображен на рисунке.

При применении шаблона, постель 1 из раствора будет ровной, высотой 8 мм, и с отступом от края 9 мм.

Такое «дозирование» раствора обеспечит гарантированное заполнение щелей между кирпичами. Оно предотвратит как выдавливание излишков раствора, так и необходимость расшивки швов — это убережет наружную поверхность кладки от загрязнения несмываемыми остатками кладочного раствора.

Подготовив постель, аналогичным образом надо нанести раствор и на тычковую (а при необходимости и на ложковую) сторону кирпича. Выложив раствор на кирпичи и выровняв его по шаблону, аккуратно разделите кирпичи кельмой. Теперь их можно выкладывать на постель.

Фотогаллерея: цветной гиперпрессованный кирпич

Широчайшая цветовая гамма — настоящая находка для любого дизайнера и архитектора. В Европе данная технология уже более двадцати лет занимает ведущие позиции в производстве стройматериалов благодаря неповторимой красоте и долговечности продукции. Цветовая палитра — до 60 оттенков (Пигменты BAYFERROX (Germany). С большой долей уверенности можно предположить, что после массового строительства безликих многоэтажек и дачных построек, лишенных какой бы то ни было архитектурной мысли, начинается период более серьезного подхода к строительству. В этом случае отделочным материалам, особенно облицовочному кирпичу, предстоит сыграть важную роль.

Кирпичная кладка

|

| Рис. 1. Кладка кирпича вприсык |

|

| Рис. 2. Кладка кирпича вприжим |

|

| Рис. 3. Кладка кирпича вприсык с подрезкой |

|

| Рис. 4. Кладка забутки вполуприсык |

|

| Рис. 5. Устройство шнура-причалки в кладке |

|

| Рис. 6. Ступенчатый способ: а — порядный способ; б — ступенчатый способ при многорядной перевязке |

|

| Рис. 7. Способы раскладки кирпича: а — толщина стены 2 кирпича; б — толщина стены 2 1/2 кирпича |

|

| Рис. 8. Виды расшивки швов: а — прямоугольная; б — выпуклая; в — закругленная; г — вогнутая; д, е — треугольные |

|

| Рис. 9. а — расшивка вертикальных швов; б — горизонтальный шов |

То, что выглядит просто, не всегда является таковым. Любая работа требует предварительной подготовки. Кирпичная кладка — отдельный вид строительного искусства.

До начала выполнения кирпичной кладки производится ряд операций: а) устанавливаются порядовки; б) для правильности укладки кирпичей и рядов — натягиваются причалки; в) подается кирпич и раскладывается на стене; г) перемешивание раствора в ящике; д) подается раствор на стену и расстилается под наружную версту; е) укладывается наружная верста; ж) расстилается раствор под внутреннюю версту; з) укладывается внутренняя верста; и) укладывается раствор под забутку; к) укладывается забутка; л) проверяется правильность выложенной кладки; м) расшиваются швы.

Иногда возникает необходимость выполнить вспомогательную подготовку: устроить ограждения, подмостей, подача стеновых материалов к рабочему месту и др. Кирпич, выпускаемый промышленностью, а в настоящее время и частными предприятиями, выпускается различных размеров табл. 3. Кирпичная кладка подразделяется на кладку из обыкновенного глиняного кирпича, силикатного кирпича, легкобетонных, керамических и природных камней. Толщина стен должна соответствовать установленным величинам в 1/2 кирпича (38 см), два кирпича (51 см) и 2 1/2 кирпича (64 см). Ориентировочная толщина продольных и поперечных вертикальных швов кирпичной кладки составляет 10 мм, толщина стены два кирпича определяется следующим образом: 250+ 250+ 10 = 510мм. Контроль средней толщины стен ведется порядовками. Заполнение наружных швов раствором выполняется полностью — вподрезку или частично, когда раствор отсутствует на глубину 10—15 мм — впустошовку. Кладка называется под расшивку, если ее швы делаются различной формы.

Способы возведения кирпичной кладки. В работе каменщика производительность труда зависит от способов кирпичной кладки и применения растворов. Кладка верст ведется тремя способами: вприжим, вприсык и вприсык с подрезкой, забутка — вполуприсык. При выборе способа кладки учитывают пластичность раствора, влажность кирпича, время года, требования к чистоте фасада. Остановимся более подробно на выполнении перечисленных видов кладки.

Кладка вприсык — ровным слоем расстилается раствор по стене, оставляется у края стенки маленькая грядка для заполнения вертикальных швов. Ширина раскладки раствора под ложковые ряды 7—8 см с отступлением от края стены на 2—2,5 см. Ширина раскладки раствора для тычкового ряда 20—22 см. Толщина раствора на середине грядки 2,5—3 см. Каменщик берет в каждую руку по кирпичу и кладет их плашмя наклонно на расстоянии около 10 см от ранее уложенного кирпича, и, постепенно поворачивая их и прижимая к постели, подвигает к ранее уложенному кирпичу. При этом перед нижним ребром кирпича образуется грядка раствора, который и заполняет вертикальный и горизонтальный швы, и зажимается в нем до тех пор, пока толщина шва не достигнет 10 мм, после кирпич осаживают нажимом рук, раствор не должен быть густым. Прием кладки вприсык используют для получения пустошовки (рис. 1).

Кладка вприжим. Этим способом укладывают тычковые и ложковые кирпичи. Раствор применяется жесткий, поверхность стены расшивается. Укладка раствора с отступом от грани стены на 10—15 см, чтобы не получить утолщения. Рабочий тыльной стороной кельмы разравнивает раствор, одновременно устраивая постель для трех ложковых или пяти тычковых кирпичей (рис. 2).

Последовательность выполнения кладки вприжим: каменщик держит в правой руке кельму, разравнивает ею растворенную постель, подгребает ребром кельмы часть раствора и прижимает к вертикальной грани уложенного ранее кирпича, левой рукой двигает новый кирпич к месту укладки. Опускает кирпич в подготовленную постель, продвигая его к ранее уложенному кирпичу, прижав к плоскости кельмы, потом, движением вверх вынимает кельму, а кирпич впритык придвигается к кирпичу. Подрезанный раствор каменщик набрасывает на растворную постель. Этот вид кладки считается наиболее прочным, заполнение швов хорошее, но процесс трудоемкий, так как каменщик совершает очень много лишних движений.

Кладка вприсык с подрезкой раствора (рис. 3) используется при возведении стен с полным заполнением вертикальных и горизонтальных швов и их последующей расшивкой. Раствор расстилается тем же способом, что и в кладке вприжим, отступив от лица стены на 10—15 см, кирпич укладывается так же, как при кладке вприсык, на постель. Излишки раствора, выступившего наружу, каменщик срезает кельмой, как при кладке вприжим. Для кладки вприсык раствор применяют более жесткий, чем для кладки без подрезки. Если раствор будет слишком пластичным, каменщик не будет успевать его срезать. Этот способ более трудоемкий по сравнению с кладкой вприсык, однако менее трудоемкий, чем способ вприжим.

Кладка вполуприсык. Выполняют кладку кирпичей в забутку (рис. 4). Расстилается раствор между наружной и внутренней верстой, разравнивается, после этого каменщик укладывает кирпичи в забутку. Работа выполняется сразу двумя руками, т. е. он кладет одновременно два кирпича. Кладка вполуприсык не сложная, ее может выполнять каменщик 2 разряда. Для удобства кирпич держат плашмя, с расстоянием 8 см от ранее уложенного. Кирпич постепенно опускают в растворную постель, загребая ребром немного раствора, и продвигают к ранее уложенному кирпичу. Осаживают на месте кирпич, нажав на него руками. Недостаточно заполненные вертикальные швы заполняются при расстилании раствора для следующего ряда кладки, но поперечные швы заполняются полностью между кирпичами. В зависимости от сложности кирпичной кладки ее выполняют каменщики разных разрядов: сложную ведет мастер-каменщик, простую — подсобный рабочий. Звенья по два человека («двойки») ведут простую кладку, звенья «тройки», «четверки», «пятерки» — очень сложную кладку. Причем каждое звено выполняет свой участок работы-«делянку», здесь требуются каменщики разной квалификации. Одновременно с каменщиками работают плотники, которые устраивают настилы, подмости. Однако каменщики являются основными звеньями и главное в их работе — это распределение труда между рабочими разной квалификации. На границах делянок устанавливаются порядовки и натягиваются причалки, как правило, не реже, чем через 12м. Шнур-причалку располагают через каждые 5 м, чтобы не было провисания укладывают на маячные кирпичи (рис. 5).

Некачественное заполнение вертикальных и поперечных швов уменьшает теплозащитные свойства кладки, так как увеличивается продуваемость стен. Постели кирпича плотно прижимают к забутке, и верхняя поверхность с верстовыми камнями должна быть на одном уровне. Причалку для наружной версты устанавливают и крепят по порядовкам, а для внутренней стены с помощью скоб. Принятая система перевязки определяет последовательность укладки отдельных кирпичей в стенку, и тем самым влияет на технику кладки. При однорядной перевязке швов вначале укладываются тычковые кирпичи наружной версты. Потом — внутренние версты и забутка. При многорядной системе перевязки швов кирпичи укладывают ступенчатым, или смешанным способом (рис. 6).

При ступенчатом способе перевязки после тычковой версты первого ряда и ложковой версты второго и шестого рядов укладывают внутреннюю тычковую версту первого ряда, затем пять рядов внутренней версты и забутки. При выполнении смешанного способа кладут порядно обе версты, после них забутку. Так ведут десять рядов кладки, а с одиннадцатого ряда применяют ступенчатый способ кладки.

Такой способ позволяет десять рядов укладывать без переключения с наружных верст на внутренние. Во время кладки на высоте 60—80 см можно опираться на нижние ступени кладки, выкладывая наружные версты. Каменщику во время кирпичной кладки желательно производить минимальное количество движений, в зависимости от этого надо и раскладывать кирпичи на стене. Схема раскладки также зависит от толщины и конструкции стены. Пример: толщина стены 2—2 1/2 кирпича, для кладки тычковых наружных верст кирпич раскладывают стопками по два кирпича с расстоянием между ними в полкирпича (рис. 7, а), для кладки ложковых наружных верст — стопками по два кирпича и расстояние между ними в один кирпич (рис. 7, б).

Кирпич для отделки фасадной части здания или лицевой поверхности нужно подбирать очень тщательно, он должен быть с идеальной поверхностью. Перед укладкой кирпич обязательно должен быть полит водой. Кладку необходимо вести по всему периметру здания во избежание неравномерной осадки.

Расшивка швов

Для придания кирпичной кладке более эстетичного вида, а также для хорошего заполнения вертикальных и горизонтальных швов выполняют расшивку. Кладку ведут с подрезкой раствора, придавая швам различную форму: прямоугольную, выпуклую, закругленную, вогнутую, треугольную (рис. 8).

Инструмент, применяемый для расшивки швов, — расшивка. Швы расшиваются до того, как схватится раствор, это обеспечивает качество шва. Кладку перед расшивкой протирают ветошью от брызг раствора, а потом расшивают вертикальные швы (6—8 тычков) (рис. 9).

Кирпичная облицовка

В строительстве рубленых, каркасных и сборных из деревянных щитов домов сохранилась традиция отделки фасадов клинкерным кирпичом или плиткой. Обычно её выполняют одним из трёх способов:

— в виде оболочки из облицовочной кладки с вентиляционной пазухой между деревянной конструкцией стены и облицовкой;

— с оболочкой из облицовочной кладки без обеспечения циркуляции воздуха между стеной и ее облицовкой;

— в виде комбинации теплоизоляционной обшивки с защищающей ее оболочкой из плоского облицовочного кирпича или плитки.

Более 2000 лет назад еще древние римляне владели секретом формовки и обжига пластичных глин, при котором они спекались в монолитный кирпич без пустот и трещин. Извлеченные из кладки стен построек того времени кирпичи не только сохранили окраску и форму, но и по прочностным показателям превысили требования всех современных стандартов. В Европе этот кирпич под названием клинкер появился в начале XIX века, когда в Голландии опытным путем подобрали соотношение компонентов формовочной смеси, позволяющее получить кирпич наилучшего качества. Именно клинкер позволил зародиться северо-европейскому стилю в отделке фасадов зданий. Облицованный или фигурно выложенный из клинкерного кирпича фасад не только практичен, но и весьма привлекателен внешне.

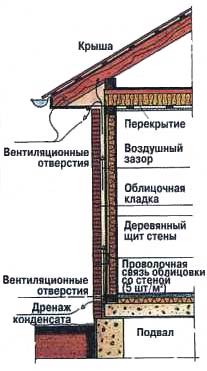

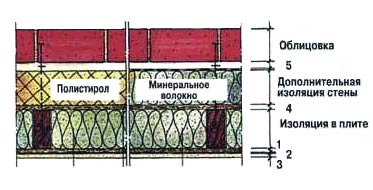

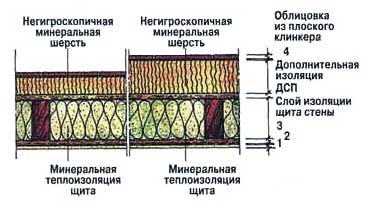

Наиболее распространенной при строительстве сборных домов является наружная оболочка из облицовочного или клинкерного кирпича, отстоящая на некотором расстоянии от основной несущей стены (рис. 1). Это обеспечивает циркуляцию воздуха между ними. В отличие от стены с наружной декоративной кладкой, такая конструкция обеспечивает более эффективную защиту фасада от влаги.

|

|

| Рис. 2. Перевязка швов в облицовочной кладке | |

|

|

|

Рис. 1. Конструктивная схема наружной стены сборного дома с циркуляцией воздуха между несущей стеной и облицовочной наружной стеной или клинкерной кладкой. |

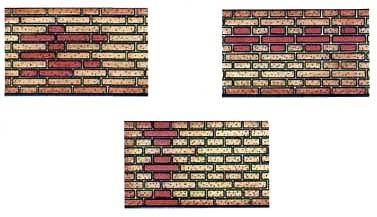

Рис. 3. Наиболее распространённые виды перевязки швов в кладке: а) «Дикая перевязка» (от 3 до 8 ложков через один тычок, образуют неравномерные уступы); б) Цепная перевязка, в которой стыковые швы тычковых и ложковых рядов расположены равномерно друг над другом; в) Крестовая перевязка, в которой каждый второй ложковый ряд смещён на полкирпича и стыковые швы тычковых рядов расположены равномерно друг над другом. |

Наружная оболочка (облицовка) защищает фасад от атмосферных влияний, а внутренняя — выполняет несущую, теплоизоляционную и огнезащитную функции. Облицовку соединяют с несущей стеной связями из защищенной от коррозии стальной проволоки 05 мм. Связи устанавливают не реже, чем через 4 ряда кладки.

В сборных домах несущими являются деревянные щиты с верхней и нижней обвязками. При проектировании и возведении такой стены особое внимание уделяют влагоизоляции, так как дерево к воздействию влаги менее стойко, чем кладка.

Среди облицовочных кирпичей различают полнотелые (сплошные) и пустотелые с вертикальными пустотами. Они могут быть различной окраски (от белой и красной до черной) и с различной поверхностью — гладкой, рубцеватой, с песчаной обсыпкой, обработанной под рустику, пятнистой и пр. Наиболее широко применяют кирпичи красного и красно-бурого тона.

Облицовочную кладку ведут с перевязкой швов. Размер перевязки по длине, как правило, составляет не менее четверти длины кирпича (рис. 2). Облик фасада зависит не только от цвета, формата и поверхности кирпичей, но и от способа перевязки швов в кладке. Наиболее распространенной является так называемая «дикая перевязка» (рис. 3). Нередко можно встретить на фасадах крестовую, цепную и другие перевязки.

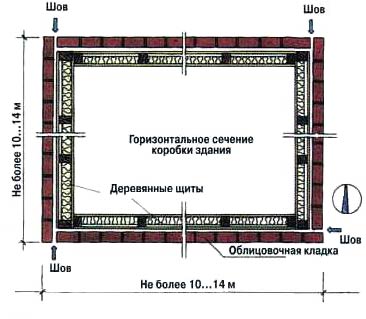

Согласно действующим нормам в наружной оболочке отделочной кладки следует предусматривать деформационные швы (рис. 4). Расстояние между ними варьируется в пределах 10 —14 м в зависимости от конструкции строения, климатических условий в месте его возведения, свойств строительного материала. Деформационные швы устраивают ближе к углам зданий.

|

|

| Рис. 4. Деформационные швы облицовочной кладки располагают ближе к углам здания |

Рис. 5. Стена сборного дома с облицовкой из клинкера. |

Сочетание хрупкого материала облицовочной кладки с деформирующимися деревянными конструкциями стены здания может под воздействием изменяющейся влажности (например, ливневых дождей) вызвать серьезные проблемы. Исследования, проведенные в 1970-х гг. компанией Okal совместно с Институтом строительной физики, позволили сделать следующие выводы:

1. Наружные стены с облицовочной кладкой, подвергающиеся воздействию ливней, надо возводить так, чтобы между несущей стеной и облицовкой была обеспечена циркуляция воздуха.

2. Для наружных облицованных стен, не подвергающихся воздействию ливней, обеспечивать циркуляцию воздуха между оболочками не обязательно.

3. Открытая снизу полость шириной до 10 см между несущей стеной и ее обшивкой, имеющая вентиляционные отверстия в верхней точке стен на высоте до 3 м, обеспечивает циркуляцию воздуха и осушение всей конструкции.

4. Нагрев стены солнечными лучами смещает точку конденсации влаги в ее толще в направлении снаружи внутрь.

5. Наружная обшивка стены за облицовкой подвержена воздействию влаги вследствие высокой влажности воздуха между обшивкой и облицовочной кладкой.

6. Проникновение влаги в наружную обшивку можно уменьшить, изолировав ее пропитанным битумом картоном. Однако это не исключает диффузию пара, что приводит к отрицательным последствиям.

С учётом этих выводов можно объективно оценить качество наружной облицовки из различных материалов.

Клинкерная облицовка

При воздействии на облицовку ливней, внешняя кладка нередко начинает пропускать влагу. Это явление зависит не только от свойств материала облицовки, но и прежде всего от исполнения кладки. Специалисты-практики скептически относятся к пустотелым кирпичам с вертикальными пустотами и дают высокую оценку полнотелым ручной формовки. Но если при кладке их предварительно не смачивать, то, забирая влагу из раствора, они значительно снижают сцепление кирпича с раствором, а следовательно, и прочность облицовки. Чтобы обеспечить эффективную защиту облицовки от проникновения дождевой воды, кладку необходимо вести в полный шов, что и предписывают соответствующие строительные нормы (DIN). В отличие от заводских условий, где качество деревянных сборных стен подвергается строгому контролю, проследить качество кладки облицовки на строительной площадке, чтобы каждый из них был уложен в полный шов, практически невозможно. Все зависит от квалификации и добросовестности каменщиков.

|

|

|

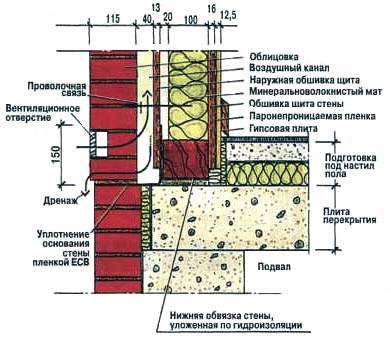

Рис. 6. Разрез наружной стены с полостью для циркуляции воздуха в сборном доме с высокоэффективной тепло- и звукоизоляцией. 1 — ДСП; 2 — полиэтиленовая плёнка; 3 — гипсовая плита; 4 — ДСП или гипсовая плита; 5 — полость для циркуляции воздуха с плёнкой Tyvek. Вариант 1: Теплопередача Kr 0,15 Вт/м2*К; звукоизоляция R 54 — 56 дБ |

Рис. 7. Наружная стена с облицовкой из плоского клинкера, рассматривается как более перспективная: 1 — гипсовая плита; 2 — полиэтиленовая плёнка; 3 — ДСП; 4 — клей. Вариант 1: Теплопередача Kr 0,2 Вт/м2*К; звукоизоляция R 50 дБ |

Важное значение приобретают отвод воды и гидроизоляция нижней части стены, что подтверждается результатами исследований. Испытания облицовочных кладок проводились в экстремальных условиях, в частности, при ветровой нагрузке, соответствующей силе ветра в 9 баллов и интенсивном смачивании кладки водой (до 140 л/м2-ч). Установлено, что у кладки из пустотелых кирпичей с вертикальными пустотами вода интенсивно проникает через швы и полностью насыщает их за 21 мин. После нескольких циклов нагрузки швы насыщаются быстрее (за время от 3 до 11 мин). Полнотелые же кирпичи сами по себе поглощают даже большее количество воды. Закономерно сделать вывод, что основную стену, находящуюся за облицовкой, чтобы противостоять ее увлажнению, следует подвергнуть гидроизоляции.

У стены, показанной на рис. 7, для ее защиты от воздействия ливней необходимо сделать следующее (рис. 5):

У стены, показанной на рис. 7, для ее защиты от воздействия ливней необходимо сделать следующее (рис. 5):

1. В основании стены требуется уложить достаточно прочную изоляционную плёнку толщиной 1,5 — 2 мм, например, отлично зарекомендовавшую себя в практике битуминизированную этилен-сополимерную (ЕСВ).

2. Между облицовочной кладкой и деревянной стеной нужен зазор для циркуляции воздуха, а в основании и верхней части стены — вентиляционные отверстия. При этом в основании стены, как минимум, следует оставить открытыми все стыковые швы. Можно (но не обязательно) предусмотреть вентиляционные сетки. В верхней части стены нужно оставить сквозную вентиляционную щель (порядка 10 мм).

3. Облицовка стены сама по себе должна быть влагостойкой. В полости между стеной и облицовочной кладкой при недостаточном ее вентилировании может на длительное время установиться высокая влажность воздуха — до 90% и более. В этом случае материал обшивки (ДСП) может набрать влаги до 30% от своего веса, что превышает предельно допустимые значения. В этих условиях ДСП набухает и начнет разрушаться. При эффективном вентилировании пространства между обшивкой и облицовочной кладкой влажность ДСП сохраняется в пределах 7 — 10% в сухой период, 15 — 20% — зимой и в периоды интенсивных дождей. В последние годы в качестве наружной обшивки стен все более широкое применение находит гипсоволокнистая плита, которая в сравнении с ДСП при увлажнении сама не деформируется сама и не вызывает деформаций конструкции. ДСП же при длительном воздействии влаги может не только покоробиться, но и деформировать всю стену.

Изображение наружной стены на рис. 1 служит лишь для иллюстрации схемы конструкции. Так, при наличии в стеновом щите теплоизоляционного слоя толщиной до 10 см теплопередача стены составляет 0,4 Вт/м2К, что слишком много. Чтобы обеспечить эффективную, соответствующую современным стандартам теплозащиту, стены необходимо снаружи обшить дополнительным изоляционным слоем, в частности, полистирольными плитами. На рис. 6 показаны два варианта наружных стен с хорошей теплоизоляцией. Во втором варианте в качестве дополнительной теплоизоляции используют гидрофобные минерально-волокнистые маты.

Чтобы избежать воздействия влаги, проникающей сквозь швы облицовочной кладки, целесообразно дополнительно защитить теплоизоляцию битуминизированным картоном или паропроницаемой пленкой. По качественным характеристикам (паропроницаемости в зимний период и работе в сухое время года) предпочтение следует отдать не битуминизированному картону, а пленке «Tyvek». При обеспечении защиты дома с клинкерной облицовкой от влаги и холода одновременно решается и проблема шумозащиты. Известно, что облицовочная кладка вместе с изоляцией повышает степень защиты от шума сборной конструкции стен на 10 — 15 дБ до уровня 50 — 60ДБ. Добавление облицовочной кладки в конструкцию не вносит каких-либо изменений в огнестойкость стен. Главным критерием их оценки в отношении пожарной безопасности остается сопротивление огню материалов внутренней обшивки стен, каркаса и изоляции.

Теплозащитные свойства таких стен зависят только от толщины изоляционных слоев. Их теплопередача должна быть не более Кт = 0,20 Вт/м2К, что обеспечит хорошее теплосбережение в таких домах. Следует учесть, что при облицовке стен сборных конструкций кирпичом дом увеличивается во внешнем объеме. На каждые 100 м2 жилой площади под застройку дополнительно потребуется примерно 6,5 м2. Это нужно учитывать при строительстве дома на небольшом земельном участке, где на счету каждый квадратный метр.

Фасад можно облицевать и клинкерными плитками в сочетании с теплоизоляцией, в качестве которой годятся минераловолокнистые маты или полистирольные плиты. Чтобы приклеенная облицовка прочнее держалась, на слой теплоизоляции наносят штукатурку, армированную стеклотканью. Клинкерные плитки крепят к штукатурке на эластичном цементном клее для наружных работ. Швы между плитками расшивают обычным способом, или же на облицовку наносят тонким слоем клей и разравнивают его по поверхности кистью или ровной деревянной рейкой, затирая таким образом и швы.

При использовании в качестве изоляции жестких и прочных плит, штукатурку по ним делать не нужно. В этом случае клинкерные плитки толщиной порядка 15 мм наклеивают непосредственно на изоляцию, а швы между плитками расшивают как обычно. Некоторые компании предлагают готовые к применению облицовочные элементы с теплоизоляцией, которые предназначены для крепления непосредственно к поверхности фасада. Внешний вид такой отделки (рис. 6) практически ничем не отличается от фасада, облицованного клинкерным кирпичом. Преимущество такой технологии перед традиционной состоит в том, что она исключает всякие дополнительные меры по защите фасада от влаги и низких температур. В условиях действия современных норм по теплозащите зданий наиболее перспективной представляется конструкция облицовки фасадов, изображенная на рис. 7.

Схемы укладки брусчатки

|

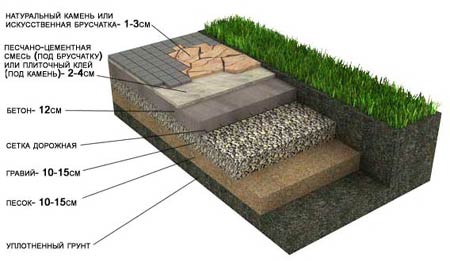

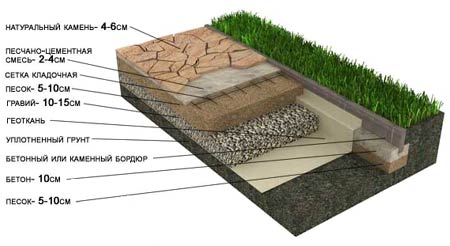

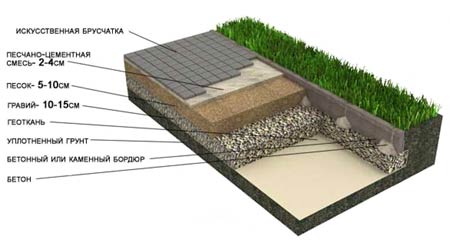

| 1. Укладка натурального камня с бетонным основанием (Пешеходные дорожки и площадки) |

|

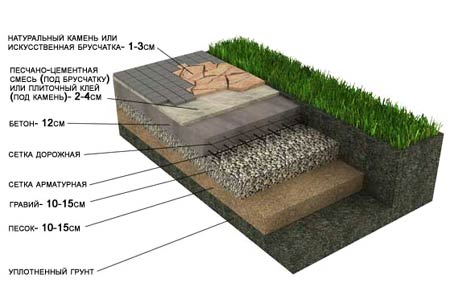

| 2. Укладка натурального камня с бетонным основанием (Парковки, выездные зоны) |

|

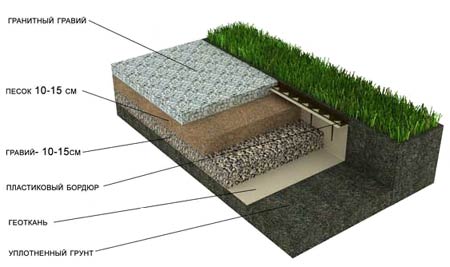

| 3. Укладка натурального камня на песчано-гравийное основание на песчанных грунтах (Дорожки, площадки) |

|

| 4. Укладка брусчатки на песчано-гравийное основание на глинистых грунтах (Дорожки, площадки) |

|

| 5. Укладка натурального камня на песчаное основание с травой в швах |

|

| 6. Отсев дорожек гранитным гравием |

Технология укладки тротуарной плитки

Укладка тротуарной плитки — комплексное мероприятие, требующее соблюдение многих строительных правил. Несоблюдение одного из правил приводит к разрушению всего комплекса.

Подготовительные работы. Первым этапом подготовительных работ для укладки тротуарной плитки и брусчатки является разбивка контура укладываемой площади и выставление контрольных «маячков». При этом учитываются углы территории, привязка к имеющимся площадям, уклоны. После того как были произведены работы по разбивке контура, приступают к подготовке основания, которое включает следующие виды работ:

Планировка. После выноса уровня высоты нужно снять верхний слой грунта и сделать выравнивающий слой из гравия или щебня.

Устройство уклонов, дренаж. Нужно учесть, что несмотря на плотно прилегающие швы брусчатки, основание пропитывается водой. Поэтому в основании необходим водонепроницаемый дренажный несущий слой (гравий, щебень). Тогда часть поверхностной воды может быть отведена напрямую через брусчатку и несущий слой в грунт. В любом случае, покрытие из брусчатки должно обязательно иметь уклоны и водостоки для отвода дождевой воды. Это необходимо, чтобы под брусчаткой не образовывалось «болото».

Устройство несущего слоя. Для несущего слоя должен быть применён морозоустойчивый, однородный по зернистости материал (щебень, гравий). Этот материал должен быть нанесён равномерно по высоте и прямолинейно с соответствующими уклонами. При устройстве простых пешеходных дорожек чаще всего используется слой от 15 до 20 см. При устройстве территорий из брусчатки для проезда легковых автомобилей используется слой от 20 до 30 см. При больших нагрузках несущий слой увеличивается и укладывается в несколько слоёв, каждый слой обязательно уплотняется виброплитой или катком.

Установка бордюров. Во избежание «расползания» брусчатки по краям используют пластиковый бордюр или поребрик, которые должны достигать половины высоты брусчатки и затем могут быть прикрыты природным грунтом.

Устройство выравнивающего песчаного слоя под брусчатку. На уплотнённый несущий слой в качестве подстилающего слоя наносится слой песка толщиной 3 — 5 см, обязательно чистого (без глины). Перед тем, как укладывать подстилающий слой, нужно выставить выравнивающие рейки и закрепить при помощи песка.

После того как направляющие будут выставлены согласно всем уклонам и хорошо закреплены, укладывается подстилающий слой между ними и разглаживается с помощью правила так, чтобы брусчатка, прежде чем она будет уплотнена, лежала на 1 см выше от необходимого уровня. Затем направляющие осторожно убирают, а оставшиеся желобки аккуратно заполняют песком. На уложенный настил не наступать!!!

Укладка брусчатки

Для укладки тротуарной плитки при достаточном объёме работ необходима бригада из 4-х человек, которая сможет в среднем за 1 рабочую смену освоить объём 30 —40 м2 со всеми сопутствующими работами.

Укладку начинают:

- От нижней точки к повышающей;

- От оптически важной границы;

- От важных зримых элементов, таких как парадный вход дома, крыльцо и т.д.

Прежде чем начинать укладывать первый ряд брусчатки, для выдержки точного расстояния швов нужно натянуть шнур на всю длину и ширину данного объекта. Затем, придерживаясь натянутого шнура, приступаем к укладке. Проверять точное расположение швов рекомендуется через каждые три ряда уложенной брусчатки.