Выполнение кладки при отрицательных температурах

Зимними условиями для возведения каменных конструкций считаются такие, при которых среднесуточная температура наружного воздуха ниже + 5 °С и минимальная суточная температура опускается ниже О °С.

Для получения кладки заданной проектной прочности используются различные группы технологий:

• замораживанием на обыкновенных растворах с ограничением высоты конструкции;

• замораживанием с временным усилением конструкций нижележащих этажей на период набора кладкой расчетной прочности;

• замораживанием кладки вышележащих этажей с искусственным отогревом конструкций нижележащих этажей до достижения ими расчетной несущей способности;

• искусственным прогревом или обогревом отдельных конструкций подогретым воздухом или электроэнергией;

• в тепляках;

• на растворах с противоморозными добавками.

Вне зависимости от принятой технологии осуществляются следующие мероприятия:

- кладка ведется на подогретом растворе; в момент расстилания раствора на стену его температура обратна температуре окружающего воздуха. Для этого при приготовлении подогревают воду и песок до 60-90 “С;

- доставка раствора в автосамосвалах с закрытыми кузовами; кузов с двойным дном, подогрев выхлопными газами;

- на рабочее место подается раствор в объеме, необходимом на 20-30 мин работы.

Способы замораживания пригодны для конструкций, возводимых из камней правильной формы (кирпича, керамических, бетонных, шлакобетонных и природных камней, крупных блоков, а также постелистого бута), и не допускаются для конструкций, подверженных в процессе оттаивания динамическому воздействию либо возводимых в сейсмических районах; для тонкостенных сводов, карнизов с выносом более 200 мм и рядовых перемычек пролетом более 1,5 м.

Для кладки способом замораживания применяют пластичные, удобоукладываемые цементные и сложные растворы подвижностью ОК - 9... 13 см для конструкций из полнотелого кирпича и бетонных камней; OK -1...8 см - из дырчатого кирпича и пустотелых камней; и ОК - 4...6 см - из бутового камня.

Технология кладки «на замораживание». Основание очищается от снега и льда. Кладка ведется обычным способом. Вскоре после укладки раствор, набрав некоторую прочность, замерзает, что обеспечивает кладке дополнительную прочность. При наступлении теплого времени раствор постепенно оттаивает, одновременно добирая прочность. При этом конечная прочность снижается, поэтому изначально марка раствора увеличивается на 1-2 ступени, что устанавливается проектом. Кроме того, армируются углы и примыкания стен; проемы увеличивают по высоте на 20-30 мм (для осадки кладки после оттаивания). Общая высота стен ограничивается 15 м (4-5 этажей).

Наиболее ответственным при этом способе является период оттаивания. Здесь осуществляются следующие мероприятия:

- необходимо обеспечить постепенность оттаивания, чтобы скорость оттаивания не превышала скорости набора прочности. Для этого при дружной солнечной весне необходимо закрывать все простенки светлым экраном от перегрева прямыми солнечными лучами. Иначе могут возникнуть аварийные деформации, которые часто приводят к обрушению конструкций;

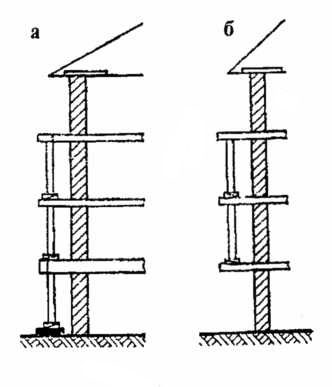

- сильно нагруженные участки кладки следует разгрузить. Обычно это места опирания балконов; под балконы ставят временные подпорки на всех этажах (рис. 7.24);

- дважды в смену ведется наблюдение за осадкой кладки, появившиеся трещины фиксируют, их динамику контролируют маяками;

- ведется журнал работ по «зимней» кладке.

|

| Рис. 7.24. Установка временных креплений балконных плит: а - правильно; б - неправильно |

Обогрев подогретым воздухом. Чтобы предохранить замерзшую кладку от осадки весной и повысить ее несущую способность, одновременно с возведением верхних этажей организуют внутренний обогрев и сушку помещений нижерасположенных этажей воздухом, подогретым нефтегазовыми калориферами, В течение первых трех-пяти суток поддерживают температуру 30-35 °С, затем температуру снижают до 20-25 °С. После подключения центрального отопления калориферы снимают. На просушенных этажах приступают к отделочным работам.

Кладка с химическими добавками. При приготовлении в раствор вводят добавки, которые снижают температуру замерзания раствора и ускоряют процесс твердения. До полного замерзания раствор набирает 40- 50 % расчетной прочности. В качестве добавок используют: СаС12 - хлорид кальция (ХК), NaCl - хлорид натрия (ХН), К2С03 - поташ (П), NaN03 - нитрит натрия (НН) и другие в количестве 2-3 % от массы цемента.

Растворы с добавкой нитрита натрия набирают прочность при температуре наружного воздуха до минус 15 °С, с добавкой поташа твердение до температуры минус 25...30 °С, с добавкой хлорида кальция - до минус 35-40 °С.

Способ простой и надежный, однако следует помнить, что через 3-5 дней на стене появляются белые разводья - высолы, которые будут смыты с фасада дождями лишь через 6-12 месяцев.

Кладка с прогревом. При электропрогреве в швы кладки закладываются прутки диаметром 6-8 мм, через которые осуществляется прогрев раствора (аналогично бетону).

При этом раствор в швах должен быть незамерзшим. Прогревают кладку одиночными и групповыми электродами (отдельные стержни или сетки из арматурной стали диаметром 4...6 мм), уложенными в горизонтальные швы кирпичной кладки, которые подключают к разным фазам переменного тока напряжением 220-380 В. Конструкции прогревают при температуре 30-35 °С до приобретения раствором 20 % проектной прочности.

При одностороннем прогреве из помещения после возведения стен и укладки перекрытий в комнаты подают тепло: запускают систему квартирного отопления; ставят калориферы; ведут прогрев инфракрасными горелками. От этого внутреннего (комнатного) тепла стена постепенно прог ревается и раствор в кладке набирает расчетную прочность.

Кладка в «тепляках». Применяется при небольших объемах и сжатых сроках. Над будущей конструкцией возводится пространственное ограждение - шатер («тепляк»). Под него подается калорифером теплый воздух или внутри шатра ставятся нагревательные приборы. Кладка ведется обычным «летним» способом.

Источник: Технология строительных процессов. Снарский В.И.