Монтаж строительных конструкций. Структура процесса

1. Вид продукции. Установленная в проектное положение и закрепленная рабочим соединением конструкция.

Назначение. Для возведения зданий и сооружений из готовых конструкций. В комплексе работ по возведению зданий и сооружений при монтаже выделяют два этапа:

• монтаж подземных конструкций (фундаменты, рандбалки, опоры, каналы, туннели и т.п.), входящий в состав нулевого цикла;

• монтаж надземных конструкций (колонны, балки, фермы, плиты, стеновые панели и т.п.), который является основным, ведущим процессом.

В кирпичных зданиях процесс монтажа входит в общий комплекс работ и ведется параллельно с кирпичной кладкой (плиты перекрытий, лестничные марши, балконы, перемычки над проемами и т.п.).

2. Состав процесса. Процесс комплексный, включает ряд простых процессов:

- доставка элементов (перевозка, приемка, складирование);

- подготовка элементов к монтажу;

- установка в проектное положение с временным закреплением элемента (монтажный стык);

- проектное закрепление элемента (рабочий стык);

- защита стыка от вредных воздействий (коррозии, огня).

3. Вход в процесс: приняты предыдущие работы; приняты механизмы; имеются удостоверения стропальщика и сварщика.

4. Ресурсы процесса.

4.1. Материалы:

- конструкции железобетонные: фундаменты, колонны, фермы, балки, плиты, стеновые панели, лотки теплотрасс, секции туннелей и т.п.;

- конструкции стальные: колонны, балки, фермы, листовые элементы резервуаров;

- конструкции деревянные: клееные балки, фермы, арки, многослойные стеновые панели.

Вспомогательные материалы: бетонная смесь, раствор, стальные подкладки, электроды, лакокрасочные материалы.

4.2. Техника. Грузоподъемные механизмы; грузозахватные приспособления; сварочная техника; вспомогательные устройства и оборудование; приспособления для временного закрепления и выверки (якоря, расчалки, распорки, кондукторы, клинья и т.п.); приспособления для подъема на высоту (монтажные лесенки, подъемники, вышки).

Грузоподъемные механизмы разделяются на две группы: стационарные и передвижные.

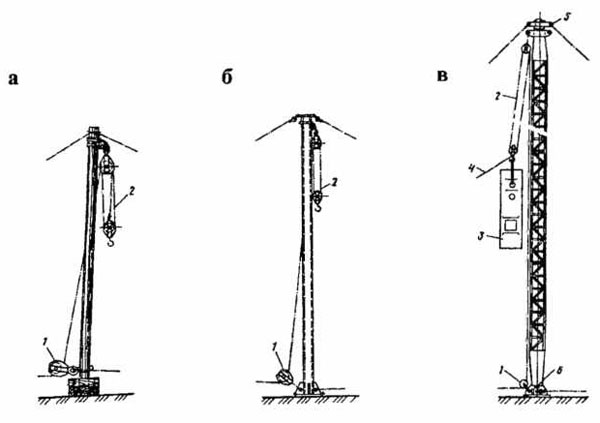

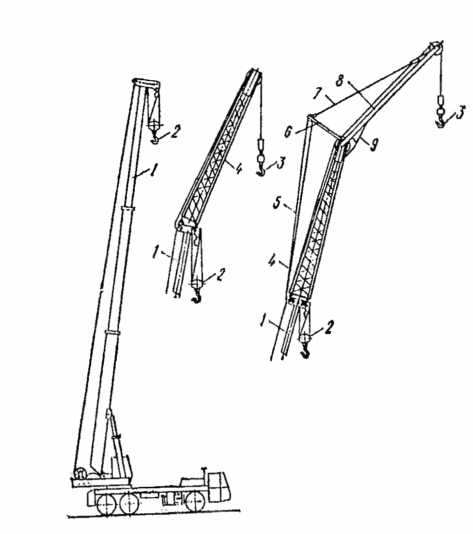

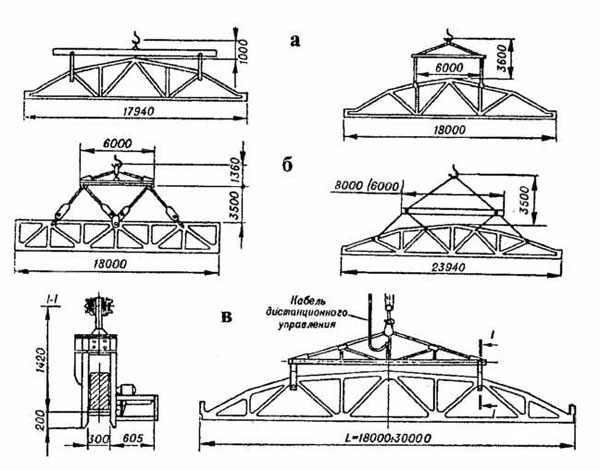

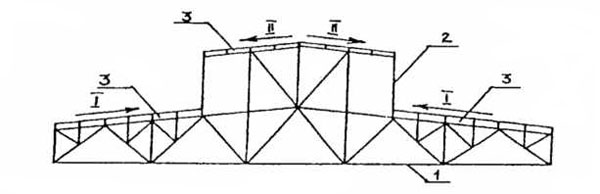

Стационарные: лебедки, полиспасты, системы домкратов; монтажные мачты (рис. 6.1), порталы, шевры (А-образные мачты).

Достоинства: простота устройства, сборки и разборки; низкая стоимость механизма; возможность доставки и установки в любое место; возможность подъема тяжелых элементов (десятки и сотни тонн).

Недостатки: малая зона действия (до 10 м).

Применяются: в стесненных условиях, при большой единичной массе конструкции; при невозможности использования иных механизмов.

|

| Рис. 6.1. Монтажные мачты: а – деревянная; б – металлическая трубчатая; в – то же, решетчатая; 1 – отводной блок; 2 – грузовой полиспаст; 3 – поднимаемый груз; 4 – оттяжка для груза; 5 – паук; 6 – шарнир |

Передвижные механизмы (краны). Это основные группы механизмов, используемых на объектах промышленного и гражданского строительства (ПГС). Они включают два вида: краны башенные и краны мобильные.

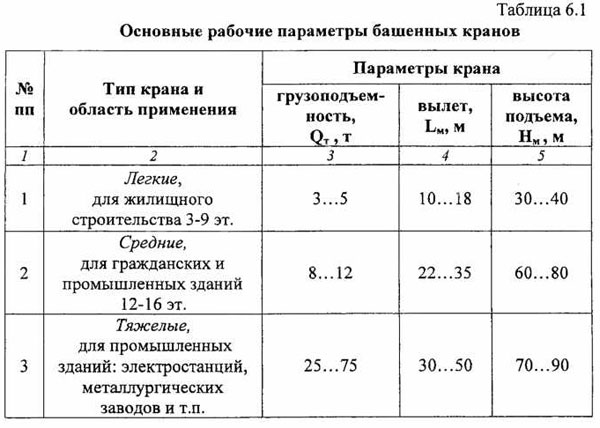

а) Краны башенные. Кран включает: базу крана (тележку), на которой расположены все механизмы, и противовес (балласт); несущую башню и рабочую стрелу (рис. 6.2). Перемещается кран по рельсовому пути шириной 4...5 м. Основные рабочие параметры: грузоподъемность (QT), вылет стрелы (максимальная дальность, Lм), высота подъема (Нм) (табл. 6.1).

|

| Рис. 6.2. Краны башенные: а – приставной кран с двумя узлами крепления; б – с подвижной стрелой; в – с горизонтальной стрелой и подвижной грузовой кареткой; 1– база крана; 2 – башня; 3 – стрела; 4 – каретка; 5 – рельсовый путь; 6 – противовес |

Для высоких зданий (более 16 этажей) используют специальные башенные краны:

- приставные, башня крана наращивается снизу по мере возведе¬ния здания и регулярно крепится к зданию в уровне стрелы (рис. 6.2, а);

- ползучие, кран перемещается вверх вместе с возведением здания, находясь все время на верхнем (на данный момент) этаже.

Достоинства башенных кранов: возможность перемещения крана с грузом на крюке; большая высота подъема груза; дешевый привод (электроэнергия).

Недостатки: большие начальные затраты (устройство подкранового пути; организация и проведение электроэнергии; доставка; монтаж и сдача крана); ограниченная зона действия.

Башенные краны применяются при возведении высоких нешироких зданий.

При демонтаже башенных кранов их детальная разборка, как правило, не производится. Кран расчленяется обычно на три фрагмента: базу крана, башню и стрелу. Исходя из транспортных возможностей, башня и стрела разбираются на 2...4 части. Комплект противовесов транспортируется отдельно.

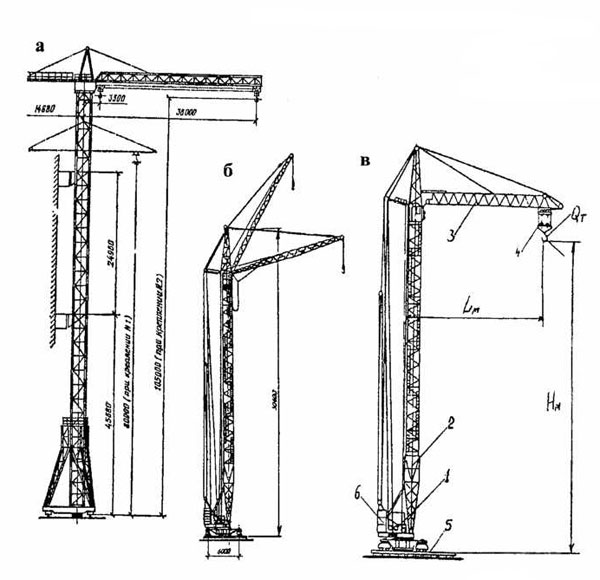

При отсутствии стесненности на транспортном маршруте (застройка новых микрорайонов) демонтаж крана выполняется только частично, и кран транспортируется целиком на новый объект (рис. 6.3, а). На объекте к этому времени должен быть смонтирован подкрановый путь и подведена электроэнергия (380 В).

На объекте выполняется отсоединение крана от автомобиля-тягача, и ходовые тележки ставятся на рельсы подкранового пути (рис. 6.3, б). На базу крана автокраном устанавливается комплект противовесов; механизмы крана подключаются к электроэнергии и с их помощью приводится в вертикальное положение пакет башня-стрела (рис. 6.3, в). После этого поднимается стрела и выдвигается телескопическая башня на требуемую высоту, и кран приводится в рабочее положение (рис. 6.3, г).

Смонтированный башенный кран предъявляется для сдачи в эксплуатацию.

|

| Рис. 6.3. Транспортировка и монтаж башенного крана: а – транспортировка башенного крана; б – установка крана на рельсовый путь; в – установка крана в монтажное положение; г – наращивание башни по высоте |

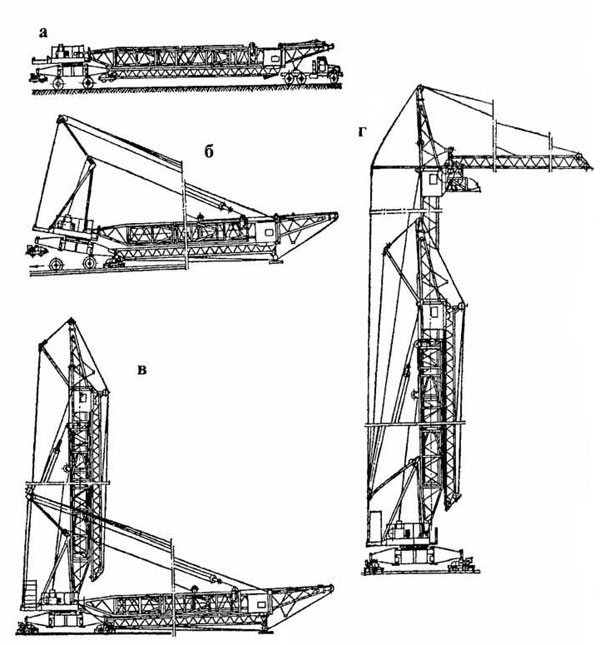

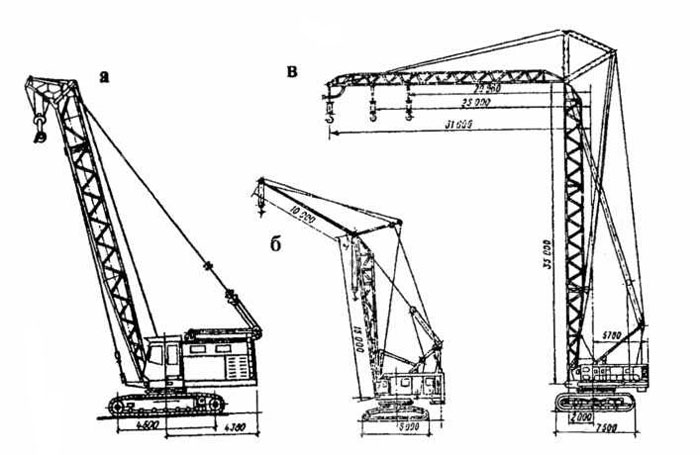

б) Краны мобильные: гусеничные, пневмоколесные, автомобильные, железнодорожные. Включают: базу крана и рабочую стрелу, причем в отличие от башенных, мобильные краны могут иметь различные сменные типы стрел:

- прямую стрелу длиной 8...45 м (из отдельных секций длиной по 4,0 м) (рис. 6.4);

- прямую стрелу с клювом (рис. 6.4, а);

- прямую стрелу с гуськом длиной по 5,0… 15,0 м (рис. 6.4, б);

- башенно-стреловое оборудование (рис.6.4, в).

|

| Рис. 6.4. Краны мобильные: а – обычная стрела; б – стрела с гуськом; в – башенно-стреловое оборудование |

Основные рабочие параметры (рис. 6.4): грузоподъемность, вылет стрелы крана, высота подъема крюка.

Основные стрелы могут быть жесткими, выдвижными и телескопическими. Изменять длину выдвижных стрел без груза можно ручным или механическим приводом. При телескопических стрелах секции могут перемещаться с грузом на крюке.

Промышленность строительной индустрии выпускает восемь типоразмеров стреловых самоходных кранов общего назначения, различающихся грузоподъемностью при минимальном вылете основной стрелы на максимально раздвинутых выносных опорах: 4; 6,3; 16; 25; 40; 63; 100; 160 т.

Стреловые самоходные краны имеют индексы, состоящие из букв и цифр. Буквы перед цифрами обозначают отличительные особенности конструкции или назначение рассматриваемой группы кранов: К – кран, АК – автомобильный кран, МКГ, МКП или МКА – монтажный кран гусеничный, пневмоколесный или автомобильный; ДЭК – дизель–электрический кран: СКГ – специальный кран гусеничный; СМК – специальный монтажный кран. Цифры обозначают грузоподъемность крана и порядковый номер модели. Буквы, стоящие после цифр, характеризуют очередную модернизацию, исполнение крюка (северное, тропическое) или иные данные.

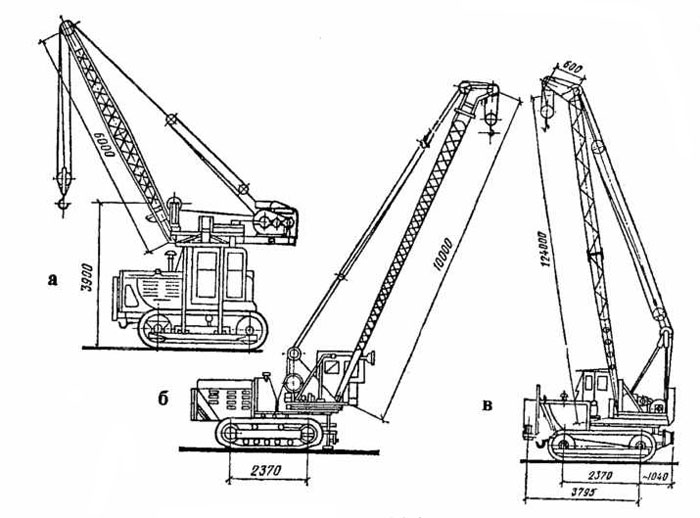

Гусеничные краны (рис. 6.4, 6.5) имеют стрелы длиной 8...45 м и грузоподъемность 16...63 т (100 т, 160 т). На объект доставляются (без стрелы) на трейлерах-тяжеловозах. Широко используются при возведении объектов ПГС.

|

| Рис. 6.5. Краны тракторные: а – МТК-6; б – КТС-5э; в – КТС-5 |

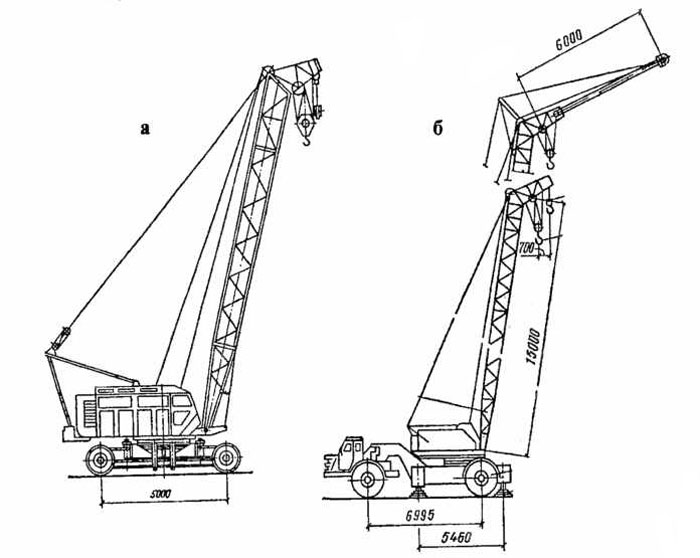

Пневмоколесные краны имеют те же параметры, что и гусеничные, но их проще и быстрее перебазировать с объекта на объект, т.к. они транспортируются без стрелы своим ходом или автомобилем тягачом по всем дорогам общего назначения (рис. 6.6).

|

| Рис. 6.6. Пневмоколесные краны: а – МКП-2А; б – МТК-40 |

Недостатки пневмоколесных кранов: малая проходимость по площадке; для работы необходимы выносные опоры, что снижает их производительность на 10 %.

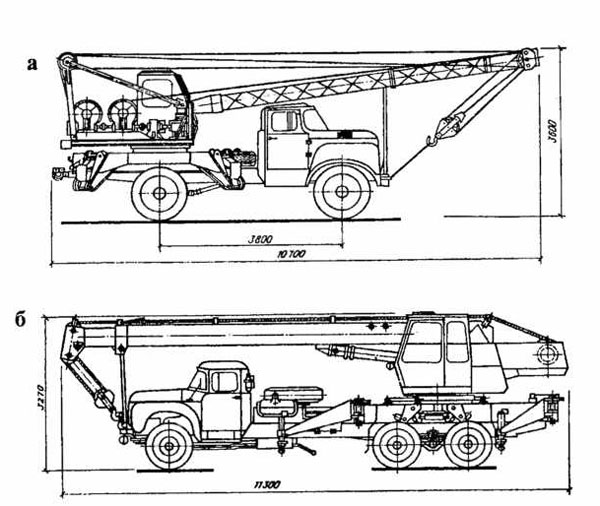

Автомобильные краны имеют грузоподъемность 5... 16 т и стрелу длиной 8... 16 м. Работают также на выносных опорах (рис. 6.7).

Достоинства мобильных кранов: малые начальные затраты, не требуется устройство рельсового пути, подведения электричества, сборки крана; неограниченная зона действия (кран перемещается по площадке).

Недостатки мобильных кранов: резкое падение грузоподъемности с увеличением вылета; невозможность перемещения с грузом на крюке (монтажные элементы раскладываются у места установки); небольшая высота подъема.

Применяются для возведения широких невысоких зданий и сооружений (одноэтажных промышленных зданий); при тяжелых конструкциях. Автомобильные краны используются при небольших объемах работ, при рассредоточенных объектах, а также при погрузке-разгрузке.

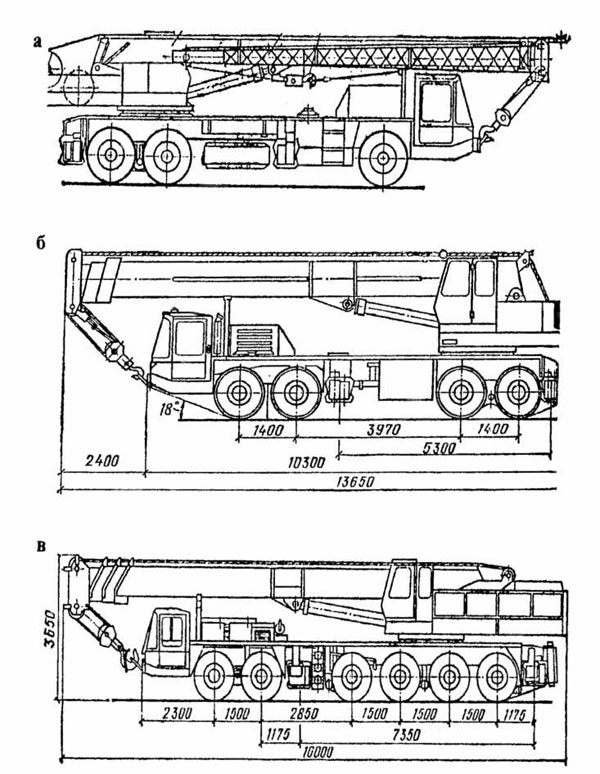

При возведении сложных объектов (химических и металлургических заводов, АЭС и т.п.) используются крупногабаритные мобильные краны на специальном шасси с 4-мя, 6-ю и 7-ю ведущими осями из которых 2...3 – поворотные. Эти краны имеют телескопические стрелы, обеспечивающие вылет до 30...50 и максимальную грузоподъемность 40... 100 т (рис. 6.8).

|

| Рис. 6.7. Краны автомобильные: А – КС-2561Б с решетчатой стрелой, грузоподъемность 7,5 т; б – КС-3561 с телескопической (выдвижной) стрелой, грузоподъемность 10,0 т |

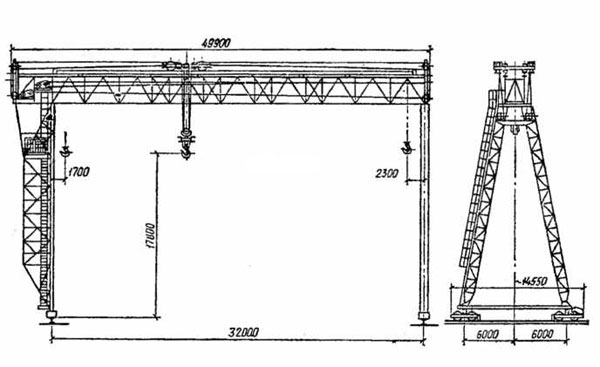

Козловые краны. Основные достоинства: постоянная грузоподъемность 5,0...15,0 т на всем пролете крана 25...40 м (рис. 6.10). Недостатки – высокие начальные затраты, малая высота подъема (10,0...20,0 м). Эффективно используются для возведения крупнопанельных жилых домов (до 5 эт.) при квартальной застройке микрорайона. В этом случае исключаются затраты на демонтаж и монтаж крана, т.к. кран перемещается (перекатывается) от возведенного дома к следующему.

Небольшое применение на объектах ПГС имеют также железнодорожные краны грузоподъемностью 10...30 т. Такие краны в зависимости от грузоподъемности устанавливают опорной рамой на различные виды железнодорожных средств: при грузоподъемности до 15 т. – на железнодорожную двухосную платформу, до 25 т включительно – на четырехосную платформу или две двухосные железнодорожные тележки, более 25 т – на две трехосные железнодорожные тележки. Обычно их используют на строительных базах, складах, полигонах.

В особых условиях: сжатые сроки, невозможность использования иной техники, а также при экономическом обосновании используются краны-вертолеты, которые имеют грузоподъемность

Q = 4...12 т.

|

| Рис. 6.8. Краны на специальном шасси автомобильного типа: а – КС-5473 с удлинителем; б – КС-6472; в – КС-7471 |

|

| Рис. 6.9. Сменное оборудование крана КС-5473: 1 – основная стрела; 2 – крюк основного подъема; 3 – крюк вспомогательного подъема; 4 – удлинитель; 5 – оттяжка гуська; 6 – стойка; 7 – тяга гуська; 8 – неуправляемый гусек; 9 – подкос |

|

| Рис. 6.10. Козловой кран К-309 |

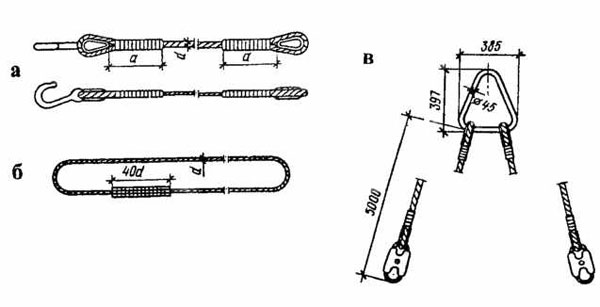

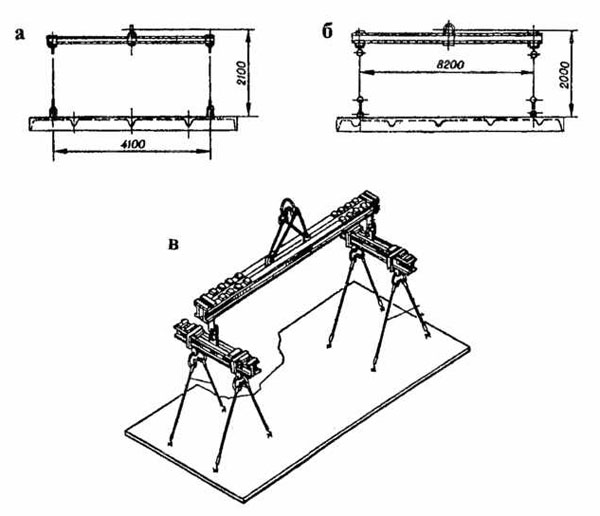

Грузозахватные приспособления. Служат для навешивания поднимаемой конструкции на рабочий крюк грузоподъемного механизма и допускают предусмотренный технологией монтажа определенный маневр без больших усилий монтажников. К ним относятся стропы и траверсы.

Стропы универсальные (простейшие) служат для подъема элементов путем обвязки последних (рис. 6.11, а; б). Стропы многоветвевые служат для подъема элементов за две, три, четыре точки (рис. 6.11, в). Стропы балансирные позволяют изменять положение элемента в пространстве. Стропы полотенчатые используются для подъема изолированных трубопроводов с целью предохранения изоляции от повреждения.

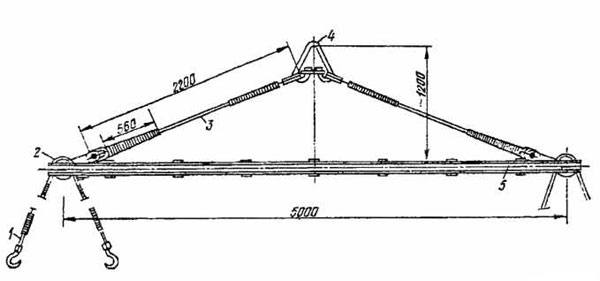

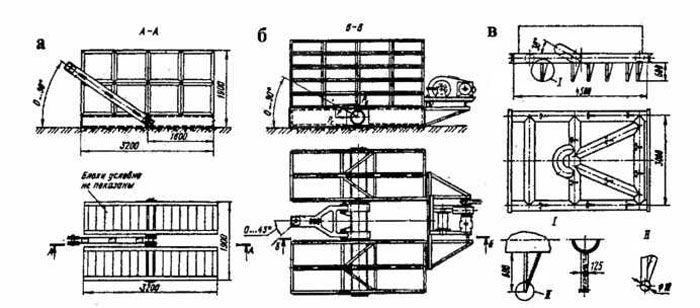

Траверсы – воспринимают сжимающие или растягивающие усилия от наклонных ветвей строп или работают на изгиб, тем самым предохраняют поднимаемую конструкцию от воздействия на нее указанных не расчетных усилий.

Применяются для длинномерных элементов и конструкций (фермы, балки) с целью уменьшения высоты строповки (рис. 6.12). Для монтажа плит больших размеров (3,0x6,0 м; 1,5x12,0 м; 3,0x12,0 м) используются балансирные траверсы (рис. 6.13, 6.14).

Захваты. Простейшие захваты петлевые, закрепляются за монтажные стальные петли монтируемого элемента. В бетонных и железобетонных конструкциях петли заделываются при бетонировании изделия. К таким захватам относятся: крюк простой, крюк с защелкой, карабин, штыревой замок.

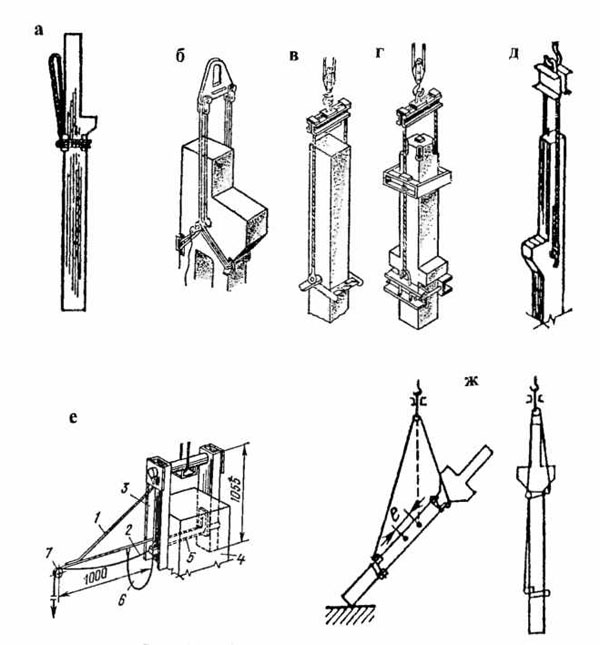

Специальные захваты. Для сокращения времени строповки и расстроповки, а также для исключения подъема такелажника наверх высокой конструкции для расстроповки разработаны и применяются различные типы специальных захватов (рис. 6.15). Требования к грузозахватным приспособлениям: прочность, универсальность (стропы), простота строповки и расстроповки (спецзахваты), надежность.

Надежность определяется коэффициентом запаса (к = 6...10) Строп грузоподъемностью 5,0 т при

к = 8 должен выдержать испытательную нагрузку в 40,0 т.

Все грузозахватные устройства проходят ежегодные испытания в системе Росгортехнадзора.

Вспомогательные приспособления:

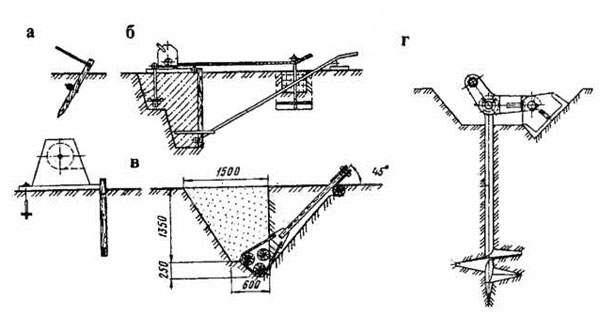

Якоря – неподвижные технологические сооружения, устраиваемые на время монтажа основной конструкции, способные воспринимать значительные горизонтальные и вертикальные выдергивающие усилия. Служат для крепления лебедок (тяговых и тормозных) расчалок, полиспастов (рис. 6.16, 6.17).

Свайные якоря из погруженных в готовом виде 1...2 свай воспринимают очень большие усилия, однако весьма дороги.

|

| Рис. 6.11. Стропы для подъема конструкций: а – универсальный, облегченный; б – универсальный, петлевой; в – двухветвевой строп |

|

| Рис. 6.12. Траверсы для подъема ферм: а – блочная траверса с захватом в двух точках; б – то же, в четырех точках; в – решетчатая траверса с дистанционной расстроповкой |

|

| Рис.6.13. Траверсы: а – для плит длиной до 6,0 м; б – то же, до 12,0 м; в – для плоских больших размеров |

|

| Рис. 6.14. Балочная траверса: 1 – подвеска; 2 – блок; 3 – гибкие тяги; 4 – скоба для подвески к грузовому крюку крана; 5 – балка |

|

| Рис. 6.15. Захваты для монтажа колонн: а, б – петлевой «в обхват»; в – фрикционный; г – фиксирующий захват для колонн на 2...3 этажа; д – штыревой; е – то же, с дистанционной расстроповкой; ж – поворот тяжелой колонны с использованием «перекатных роликов»; 1 – кронштейн; 2 – канат для вытягивания пальца; 3 – стойка; 4 – колонна; 5 – палец; 6 – канат для удержания пальца после вытягивания; 7 – блок |

Заглубленные якоря самые распространенные: 1...3 бревна (трубы, рельсы) заглубляются горизонтально на 1,0...2,0 м поперек действующего усилия. На поверхность выводится тяга с кольцом, за которое крепится монтажный канат (расчалка, лебедка и т.п.) (рис. 6.16).

Винтовые якоря представляют собой инвентарные стальные лопастные сваи, погружаемые кабестаном.

Наземные (гравитационные) якоря представляют собой стальную платформу, груженную балластом заданной массы (рис. 6.17).

|

| Рис. 6.16. Якоря заглубленные: а – свайный; б – комбинированный; в – засыпной; г – винтовой |

|

| Рис. 6.17. Якоря наземные: а – без лебедки; б – с лебедкой; в – рама якоря с шипами |

Сварочная техника. Сварочные трансформаторы переменного тока силой до 250...600 А, работающие от площадочных электросетей 380 В или 220 В. Масса 100… 300 кг, горизонтально их перекатывают, на этажи поднимают краном.

Сварочные агрегаты (передвижные электростанции), дающие постоянный ток (через выпрямитель). Их размещают на автомобильных прицепах (САКи), специальных автомобилях или тракторах. Не зависят от площадочных электросетей и работают автономно.

Сварочные миниагрегаты имеются на некоторых автокранах, что позволяет вести монтаж с использованием лишь одного механизма – автономного автокрана.

Источник: Технология строительных процессов. Снарский В.И.

Доставка, приемка и складирование строительных конструкций

Доставка конструкций

Перевозка. В зависимости от местных условий, реальных возможностей, параметров строительных конструкций (масса, размеры, жесткость), общих объемов перевозки (м3), а также фактического расстояния перевозки используется железнодорожный, водный, автомобильный и воздушный транспорт.

При перевозке соблюдаются следующие требования:

- конструкции транспортируются в положении, близком к проектному (панели, фермы – вертикально, плиты – горизонтально и т.д.);

- конструкции из легких бетонов укрываются от увлажнения атмосферной влагой;

- конструкции надежно раскрепляются;

- при креплении металлоконструкций принимаются меры по защите окрасочного слоя от повреждения.

При перевозке на железнодорожном, водном, воздушном транспорте требуется проект размещения и крепления каждого вида конструкций.

Железнодорожный транспорт используется при большом объеме поставок на расстояние свыше 200 км. Допускает перевозку длинномерных конструкций с завода-изготовителя целиком. Для перевозки используются в основном платформы, для мостовых конструкций – специальные большегрузные транспортеры грузоподъемностью до 120 т. Для прохождения состава по кривым крайние опоры у конструкций делаются шарнирными (турникеты).

Перевозка конструкций на автотранспорте в основном эффективна при расстояниях до 200 км. В зависимости от массы и габаритов для перевозки конструкций используются: бортовые автомобили, прицепы, полуприцепы и платформы; специализированные прицепы и полуприцепы; прицепы-роспуски (панелевозы, балковозы, фермовозы и т.п.).

Тракторный транспорт. Используется для перевозки конструкций (обычно тяжелых) на прицепах, трейлерах, в особых случаях на салазках на расстояние до 1,0 км с помощью 1...3 тракторов-тягачей на гусеничной или колесной базе. Применяется внутри территории объекта при строительстве больших производственных комплексов, а также в условиях бездорожья.

Воздушный транспорт. Используются грузовые самолеты грузоподъемностью 12,0...40,0 т и вертолеты грузоподъемностью 2,0...8,0 т. Длинномерные конструкции (балки, фермы, опоры ЛЭП) разделяются на отправочные марки и перевозятся самостоятельно, на небольшие расстояния 5,0 – 15,0 км транспортируются на внешней подвеске вертолета. Воздушный транспорт очень дорогой, используется при сжатых сроках или при невозможности использования другого транспорта: в горах, болотистой местности, при строительстве «точечных» объектов (опоры ЛЭП, теле-, радиомачты, буровые вышки и т.п.). При этом вертолет может не только транспортировать, но и устанавливать доставленные конструкции в проектное положение.

Приемка конструкций и складирование

Доставленные на объект конструкции подлежат приемке. Сначала принимается паспорт на каждую конструкцию. Затем проверяются: штамп «ОТК», марка элемента; его основные размеры; наличие и местоположение закладных деталей, отверстий, проемов; отсутствие видимых дефектов и повреждений. После этого производится выгрузка. На дефектные конструкции составляются акты и с экземпляром акта возвращаются поставщику с соответствующей отметкой в товарно-транспортной накладной.

Выгрузка конструкций может выполняться основным монтажным краном для установки в проектное положение (монтаж с транспортных средств, «с колес»), отдельным автокраном краном на склад. Возможна также выгрузка основным монтажным краном на склад, но это снижает его производительность на монтаже на 15...25 %.

При складировании конструкций на объекте выполняются следующие требования:

- элементы располагают в зоне действия монтажного крана раздельно по типам и маркам;

- элементы складывают в положении, близком к проектному: балки и плиты – горизонтально (в штабель); фермы, стеновые панели – вертикально (в кассетах или пирамидах);

- все элементы раскладывают на деревянные подкладки (по проекту);

- при работе стрелового крана конструкции складируются в зонах рабочих стоянок крана в комплекте (по количеству и маркам) для каждой стоянки.

Источник: Технология строительных процессов. Снарский В.И.

Подготовка строительных конструкций к монтажу

При подготовке строительных конструкций к монтажу выполняются следующие операции:

• укрупнение элементов на жестких стендах. Операция выполняется в случае, если длинномерные конструкции (балки, фермы, арки, рамы и т.п.) по транспортным возможностям доставляются на объект частями (отправочными марками), или когда принят для монтажа многоэтажного каркаса тяжелый кран грузоподъемностью 25,0...40,0 т, а проектом предусмотрены колонны на один этаж весом 2,0.. .3,0 т;

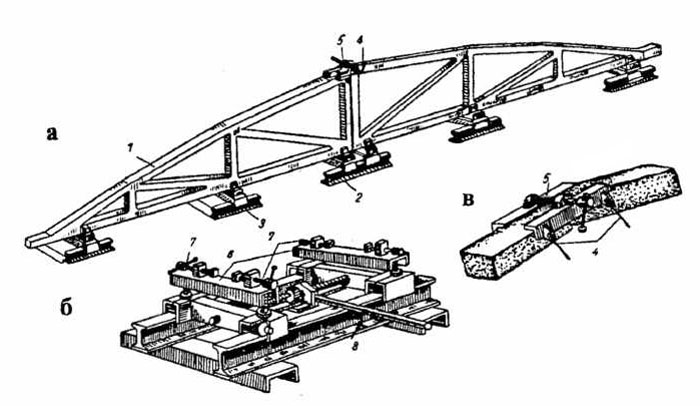

Укрупнительную сборку железобетонных и стальных конструкций производят на сборочных площадках, оборудованных стендами, кондукторами, стеллажами, сварочным оборудованием. Сборочные площадки располагают в зоне работы монтажного крана, вне монтажной зоны (вблизи монтируемого объекта) или в пределах зоны складирования конструкций.

Сборка осуществляется автомобильным, легким гусеничным и тракторным кранами. При больших объемах сборочных работ на площадке укрупнительной сборки эффективно использование козловых кранов.

Обычно укрупняются следующие конструкции:

- стропильные железобетонные и стальные фермы большого пролета из двух или более отправочных марок (полуферм) (рис. 6.18);

- стальные подкрановые балки с тормозными фермами и подкрановыми рельсами;

- стропильные железобетонные балки и фермы с конструкциями свето-аэрационных фонарей;

- железобетонные колонны многоэтажных зданий: две-три колонны в один монтажный элемент.

|

| Рис. 6.18. Укрупнительная сборка фермы на стенде: а – общий вид; б – кондуктор; в – узел закрепления струбцины; 1 – полуфермы; 2 – кондуктор; 3 – роликовые опоры; 4 – растяжки; 5 – струбцина; 6 – опорный столик; 7 – винтовые домкраты для закрепления ферм; 8 – винтовая стяжка для сближения опорных столиков |

При монтаже большепролетных конструкций (L = 40,0... 120,0 м) и высотных сооружений (мачты, башни, вышки) этап укрупнительной сборки является обязательным элементом процесса монтажа, т.к. эти конструкции изначально не могут быть доставлены на объект целиком (одной отправочной маркой).

• на колонны устанавливаются монтажные лесенки, рабочие площадки; по верху ферм, балок устанавливается леерное (канатное) ограждение, за которое будет закреплять карабин монтажного пояса работающий на ферме монтажник;

• при необходимости отдельные элементы стальных ферм и арок усиливаются на период монтажа. Операция выполняется в связи с тем, что от монтажных нагрузок при подъеме таких конструкций в отдельных элементах могут возникать усилия обратного знака по сравнению с расчетными (вместо растяжения сжатие), что может привести к потере устойчивости раскосов или поясов стальных ферм.

Источник: Технология строительных процессов. Снарский В.И.

Установка строительных конструкций

Выбор монтажных механизмов. Для монтажа конструкций конкретного объекта при возведении зданий и сооружений одним из решающих факторов, влияющих на эффективность монтажа (стоимость, сроки) является правильный выбор монтажных механизмов по типу, марке, количеству; оптимальное распределение их по отдельным монтажным потокам в от зависимости заданных ограничений, то есть поставленной задачи: возведение с минимальными затратами или в минимальные сроки.

После изучения проекта представленного к возведению здания или сооружения определяются его основные технологические параметры: длина, ширина, высота, масса наиболее тяжелого элемента.

На их основе, а также с учетом наличного парка техники, намечается тип монтажного механизма (крана): башенный, козловой, гусеничный, железнодорожный, пневмоколесный, автомобильный, на специальном шасси.

Затем по технологическим параметрам здания определяют требуемые параметры принятого типа крана. К ним относят: грузоподъемность (грузовой момент), вылет стрелы и максимальную высоту подъема крюка. Расчеты ведут по известным методикам.

После нахождения требуемых параметров монтажного крана по таблицам подбирают 2-4 марки кранов с близкими значениями своих параметров. Например: краны ДЭК-251, СКГ-25, СКГ-30, МКГ-25; МКГ- 63, ДЭК-50.

Следующим этапом подбора кранов является выбор одного рабочего крана на основе технико-экономического сравнения возможных 2-Л марок. Сравнение проводят по приведенным затратам стоимости и трудоемкости монтажа одного м3 или тонны конструкций.

Затем в зависимости от заданных сроков назначают необходимое количество кранов.

При большой разновесности монтируемых элементов отдельный кран подбирают к каждому потоку или группе потоков. В этом случае экономическое сравнение ведут по вариантам потоков.

Например, на стадии технологического проектирования, исходя из наличного парка механизмов, были подобраны монтажные краны для отдельных потоков и составлено шесть вариантов их комплектов.

Вариант 1.

Все конструкции монтируют одним краном СКГ- 63.

Вариант 2.

Конструкции покрытия - кран СКГ - 63.

Все другие конструкции - один кран МКГ-25.

Вариант 3.

Конструкции покрытия - кран СКГ- 63.

Колонны - 1-й кран МКГ- 25.

Подкрановые балки,

Панели стен - 2-й кран МКГ- 25.

Вариант 4.

Конструкции покрытия - кран СКГ- 63.

Колонны - кран МКГ-25.

Подкрановые балки,

Панели стен - 2-й кран МКГ -16.

Вариант 5.

Конструкции покрытия - кран СКГ- 63.

Колонны - 1-й кран МКГ-25.

Подкрановые балки - 2-й кран МКГ-25.

Панели стен - кран МКГ-16.

Вариант 6.

Конструкции покрытия - кран СКГ- 63.

Колонны - кран МКГ-25.

Подкрановые балки,

Панели стен -2-й кран МКГ-16.

Проведенное технико-экономическое сравнение показало: наименьшая трудоемкость возведения получается при организации работ по 2-му варианту, наименьшая стоимость работ - по 4-му варианту, самая короткая продолжительность возведения - по 5-му варианту.

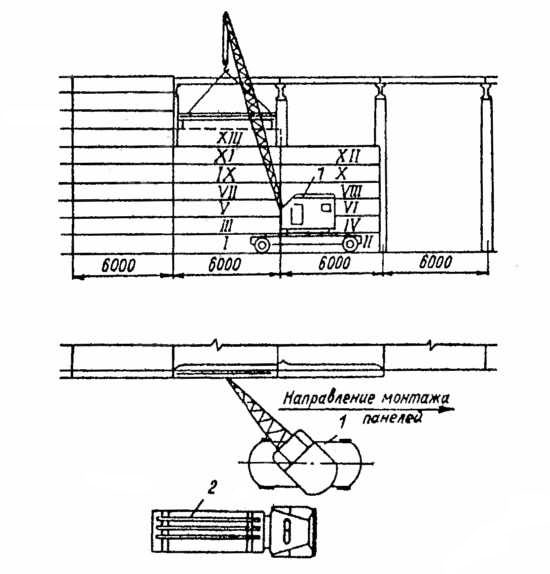

При организации монтажных потоков следует помнить, что монтаж ведется, как правило, мобильными монтажными кранами (гусеничными и пневмоколесными), которые не могут перемещаться с грузом на крюке.

Поэтому предварительно прорабатывают монтажную схему для конкретно принятого крана, намечают путь его движения и определяют рабочие стоянки с указанием рабочих зон. Все поставляемые на монтаж элементы должны доставляться в технологической последовательности и в срок (т.е. с открытием фронта работ для установки данного элемента). Они должны быть разложены в рабочей зоне крана (чтобы не перекладывать) в заданном количестве и номенклатуре, то есть то, что будет установлено с этой стоянки. Например: две колонны, рандбалка и подкрановая балка; ферма и три плиты покрытия и т.п.

Частные потоки: монтаж фундаментов, монтаж колонн, монтаж рандбалок и подкрановых балок ведут по следующим схемам, при этом два последние потока ведут после частичной (до верха фундамента) обратной засыпки фундаментов и устройства подготовок под полы.

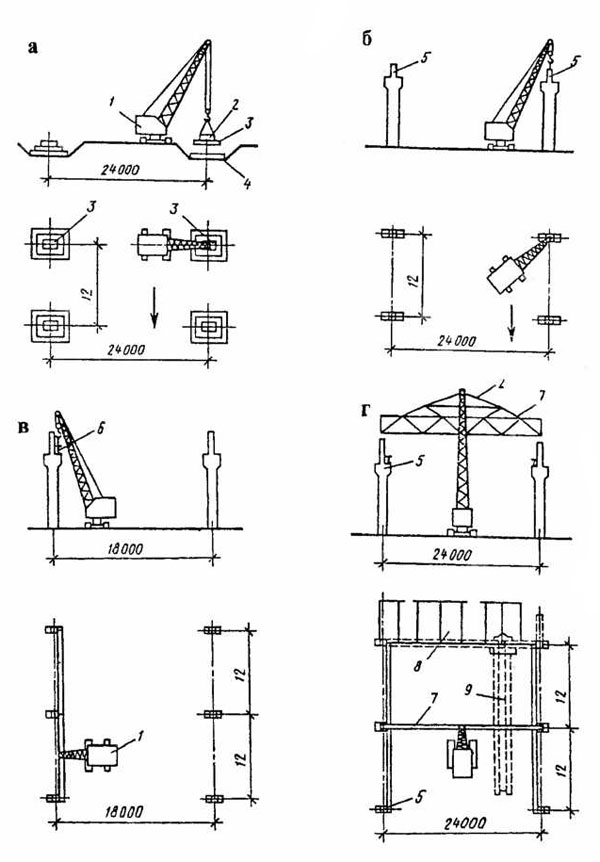

При пролетах здания 12, 15, 18 м кран движется внутри здания по оси пролета, устанавливая элементы одновременно по двум продольным осям. В зависимости от массы монтируемых элементов и параметров принятого крана он устанавливает конструкции с одной рабочей стоянки по одной, двум или трем поперечным осям здания (рядам), то есть соответственно два, четыре, шесть элементов (рис. 6.21).

|

| Рис. 6.21. Монтаж одноэтажного промышленного здания тремя потоками: 1 - колонна; 2 - подкранная балка; 3 - ферма; 4 - плита покрытия; 5 - стеновая панель; 6 - монтажные краны |

|

| Рис. 6.22. Схемы монтажа конструкций: а - фундаментов; б - колонн; в - подкрановых балок; г - ферм; 1 - кран; 2 - грузозахватное устройство; 3 - фундамент; 4 - плита; 5 - колонна; 6 - подкрановая балка; 7 - ферма; 8 - плита покрытия; 9 - фермовоз |

При пролетах здания 24, 26, 30, 36 м монтажный кран движется внутри здания вдоль одной продольной оси, устанавливая с одной рабочей стоянки один, два, три элемента в зависимости от параметров крана и шага колонн (рис. 6.22).

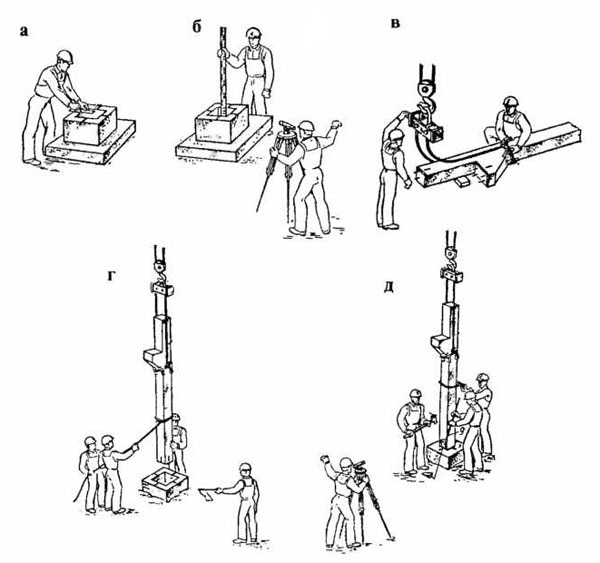

При установке отдельных конструкций: фундаментов, колонн, балок, плит и т.п. имеются свои технологические особенности. Однако основной принцип, технологические операции и их последовательность являются общими для монтажа любых конструкций.

При установке отдельных конструкций: фундаментов, колонн, балок, плит и т.п. имеются свои технологические особенности. Однако основной принцип, технологические операции и их последовательность являются общими для монтажа любых конструкций.

Состав процесса:

- устройство монтажного горизонта;

- нанесение рисок проектных осей на основание;

- нанесение центральных рисок на монтируемый элемент;

- строповка, подъем, установка на проектное место;

- временное крепление конструкции;

- выверка элемента в плане и по вертикали;

- окончательное закрепление (монтажный стык).

Перед началом монтажа должны быть приняты по акту нижележащие конструкции с некоторыми погрешностями (несколько ниже), но в пределах допусков (до 5-30 мм). Эти погрешности устраняются подливкой раствора или приваркой стальных пластинок (подкладок). Таким образом, все опорные части будут иметь одинаковую высотную отметку с нулевым допуском (монтажный горизонт).

Затем элемент поднимают краном, ставят на опорное место и временно закрепляют (клиньями, оттяжками, распорками, кондукторами).

Производится выверка элемента в плане. Для этого монтажники вручную (ломиками или винтами кондуктора) перемещают элемент «влево - вправо» и «вперед - назад» до полного совмещения центральных рисок верхнего элемента с рисками проектных осей на нижнем элементе. Затем с помощью теодолита и отвеса элемент выверяют на вертикальность (или используются два теодолита). При этом последовательность установки элементов принимается «на теодолит», установленный на продольной оси.

После окончания выверки выполняется закрепление элемента. Колонны, установленные в фундаменты, замоноличиваются бетоном (рабочий стык). Элементы, соединяемые сваркой - фермы, балки, «колонна на колонну» свариваются прерывистым швом - «прихваткой», которую выполняет сварщик монтажного звена, после чего звено переходит к установке следующего элемента.

Источник: Технология строительных процессов. Снарский В.И.

Монтаж фундаментов

От правильного устройства фундаментов под колонны и точности подготовки опорных поверхностей зависят точность, трудоемкость и продолжительность монтажа колонн и других элементов каркаса зданий.

Разбивочные оси с обноски выносятся в котлован. Разбиваются центры (центральные точки) фундаментов и закрепляются колышками. С помощью нивелира на колышки выносят отметку «монтажного горизонта» (низа фундаментных блоков). Устраивается «монтажный горизонт»: на месте блока на грунте выполняется подготовка из песка, щебня или тощего бетона толщиной до 100 мм и в плане на 100-150 мм шире самого фундаментного блока.

На отдельные элементы фундамента (плиты, башмаки) должны быть нанесены центральные риски масляной краской.

Перед подъемом каждого элемента он очищается от грязи, снега и наледи; во избежание последующего загрязнения стаканов башмаков они закрываются инвентарными щитами.

Монтаж блоков начинается с угла здания. Блок стропуется и краном ставится на подготовку. При этом выверка блока (совмещение осей) выполняется в подвешенном состоянии блока на крюке крана, что позволяет не нарушать поверхность подготовки.

Выверку фундаментных блоков производят по рискам осей, нанесенным на фундаменты, совмещая их с рисками, имеющимися на основании, или по проволоке, натянутой параллельно осям фундаментов, или двумя теодолитами, установленными по осям фундаментов.

Правильность установки фундаментных блоков по высоте достигается выравниванием поверхности основания пол проектную отметку и приемкой фундаментов с проверкой геодезическим инструментом верхних опорных поверхностей.

Источник: Технология строительных процессов. Снарский В.И.

Монтаж железобетонных конструкций одноэтажных промышленных зданий

Монтаж колонн. Железобетонные колонны в зависимости от их массы и длины, условий подачи, характеристики кранов поднимают поступательным перемещением колонны краном, поворотом колонны вокруг основания и поступательным движением крана, поворотом колонны и стрелы крана. Тяжелые и высокие колонны поднимают с перемещением нижнего конца на тележке либо поворотом вокруг основания на стальном башмаке.

Для монтажа легких колонн используют фрикционные захваты (рис. 6.15). После установки колонны захват под действием силы тяжести опускается вниз и размыкается.

Возможна также строповка колонны «в обхват» обычным универсальным стропом. Тяжелые колонны захватывают траверсами с двойным стропом, зацепленным за монтажные петли выше центра тяжести.

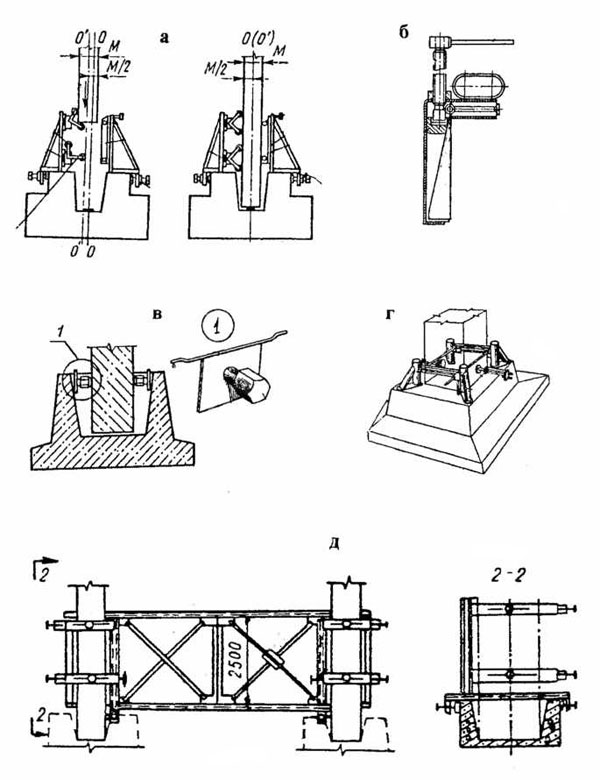

Типовые сборные железобетонные колонны одноэтажных производственных зданий массой 1,8...26,4 т и высотой 3,8... 19,35 м, монтируются в фундаменты стаканного типа с помощью клиновых вкладышей ЦНИИОМТП (рис. 6.23, б).

До установки колонн в фундаменты необходимо: принять по акту (с приложением исполнительной схемы) фундаменты; закрыть стаканы фундаментов и засыпать пазухи фундаментов; доставить в зону монтажа необходимые монтажные средства, а также приспособления и инструмент, согласно нормокомплекта; нанести риски разбивочных осей на верхние грани фундаментов и боковые грани колонн.

|

| Рис. 6.23. Кондукторы и приспособления для временного закрепления и выверки колонн при установке их в фундамент: а - самофиксирующий; б - комплект клиновых вкладышей; в - комплект винтовых упоров; г - распорный кондуктор; д - групповой (на 2 или 4 колонны) |

|

| Рис. 6.24. Установка колонн в стаканы фундаментов: а - вынесение проектных осей на фундамент; б - вынос на стакан фундамента отметки монтажного горизонта; в - нанесение осевых рисок на колонну и строповка колонны; г - установка; д - выверка |

|

| Рис. 6.25. Узлы железобетонного каркаса одноэтажных промышленных зданий: а - сопряжение колонны с фундаментом; б - узел опирания подкрановой балки; в - узел опирания балок и ферм по крайней оси; г - то же, по средней оси; д - крепление стеновых панелей стержнем с накладкой; е - то же, с перекрещивающимися уголками; 1 - колонна; 2 - стакан фундамента; 3 - подливка раствором; 4 - закладные детали; 5 - замоноличивание бетоном; 6 - накладки; 7 - перекрещивающиеся уголки |

Устраивается «монтажный горизонт». С помощью нивелира внутрь стаканов фундаментов выносится отметка «монтажного горизонта», т.е. низа устанавливаемой колонны. По этим отметкам выполняется подливка дна стакана фундамента (раствор марки М50, мелкозернистый бетон класса В7,5). Для тяжелых колонн «монтажный горизонт» устраивается из пакета армоцементных прокладок, т.к. такие колонны при установке «выдавливают» частично подливку, чем понижается проектная отметка колонны (рис. 6.25, а). Подкладки размером 100x100 мм, толщиной 10, 20, 30 мм из раствора марки 100 армированы сеткой с ячейками 10>;10 мм из стальной проволоки диаметром 1,0 мм.

Строповку колонн осуществляют за монтажные петли или специальный стержень, пропускаемый в отверстие колонны. При отсутствии монтажных петель или специальных отверстий колонны стропят фрикционным захватом или петлей-удавкой за места, обозначенные заводом-изготовителем. Для обеспечения сохранности каната под ребра колонн в местах примыкания каната устанавливаются стальные подкладки.

Временное крепление и выверка колонн выполняют деревянными или стальными клиньями, а также при помощи клиновых вкладышей. Они позволяют перемещать низ колонны «влево-вправо» и «вперед-назад». Вертикальность колонны регулируется стрелой монтажного крана за верх колонны.

Совмещение осей колонны и разбивочных осей на фундаменте контролируется по двум взаимно перпендикулярным осям. Вертикальность колонн проверяется с помощью двух теодолитов или теодолита и отвеса по двум разбивочным осям. При этом один теодолит должен быть установлен вдоль монтажной оси и установка колонн ведется в направлении «на себя» (на теодолит). Второй теодолит - поперечный и переставляется для каждой колонны. Отметки опорных площадок для подкрановых балок и стропильных конструкций, а также дна стаканов фундаментов контролируется методом геометрического нивелирования.

Расстроповка установленных колонн производится только после их закрепления в стаканах фундаментов деревянными или стальными клиньями с четырех сторон.

Колонны высотой более 12,0 м необходимо в плоскости меньшей жесткости дополнительно крепить расчалками из стальных канатов.

Выполнение рабочего стыка. Следует помнить, что проектные вертикальные усилия железобетонная колонна передает на фундамент, не только торцом (нижней поверхностью) «продавливая» фундамент, но и боковыми гранями, соединенными со стенками стакана фундамента монолитным бетоном класса В15... В20.

Полость стыка продувается сжатым воздухом от передвижного компрессора и смачивается (стенки стакана и нижняя часть колонны). Полость заполняется жесткой бетонной смесью и уплотняется щелевым вибратором (глубинный вибратор с насадкой из стального прутка диаметром 15,...20,0 мм). В течение трех часов не разрешается движение тяжелого транспорта (краны, тракторы, гружённые автомашины и т.п.) ближе 20,0 м от замоноличенных стыков.

В проектных местах (в середине температурного блока) для обеспечения продольной устойчивости здания между колоннами каркаса устанавливаются вертикальные связи. Вертикальные связи изготавливают из стального проката (уголков или швеллеров): крестовые, при шаге колонн 6,0 м: портальные, при шаге колонн 12,0 м. После из установки допускается монтаж следующих конструкций - подкрановых балок или ферм.

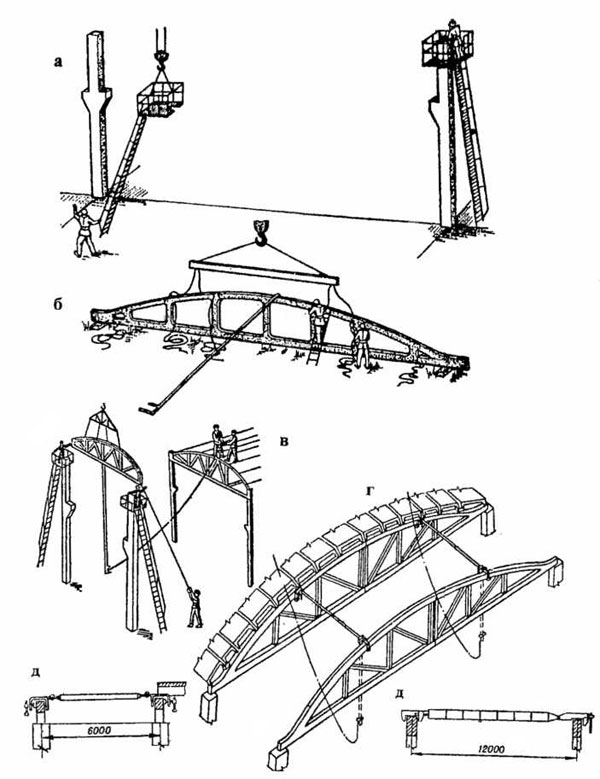

Монтаж подкрановых балок. Железобетонные подкрановые балки - это Т-образные элементы длиной 6,0 м при высоте 800 мм и массе до 3,0 т и длиной 12,0 м при высоте 1400 мм и массе до 8,0 т, которые опираются на консоли колонн.

На опорных консолях колонн наносятся риски разбивочных осей подкрановых балок. На самих балках наносятся центральные осевые риски на опорных частях. Балки стропят двухветвевым стропом «в обхват» (с подкладками под канат). Балки длиной 12,0 м поднимают при помощи траверсы (рис. 6.26).

|

| Рис. 6.26. Установка подкрановых балок: а - вынесение осевых рисок на опорные поверхности; б - строповка балки; в - подъем и установка балки; г - выверка балки по осям |

«Монтажный горизонт» по опорным консолям колонн устраивается следующим образом. Определив по схеме наиболее высокую отметку, все остальные опорные точки, уровень которых отличается более чем на 2.0 мм, приподнимают при помощи пакета стальных прокладок толщиной 1.0 мм.

Установленные на консоли колонн балки временно закрепляют кондуктором, с помощью которого производится перемещение концов балки при выверке ее в плане. Выверка балок производится в пределах температурного блока или пролета при помощи геодезических инструментов: по высоте - методом геометрического нивелирования; в плане - методом бокового нивелирования с помощью теодолита или по отвесу со стальной проволокой, натянутой на 0,8-1,0 м выше уровня подкрановых балок по оси подкранового пути и закрепленной на приваренных к колонне кронштейнах.

Расстояния между осями установленных балок проверяют компарированной рулеткой с двукратным смещением мерного привода с поправкой на провес рулетки и температуру. Допустимая средняя погрешность при геодезическом контроле не должна превышать 20% допускаемого отклонения на контролируемый размер.

При монтаже балок с уже установленными на них крановыми рельсами замеряется расстояние между головками крановых рельсов.

Монтаж шатра. При монтаже одноэтажных промышленных зданий мобильными стреловыми кранами не удается на смонтированные по всему зданию фермы укладывать плиты покрытия при боковой проходке крана. Поэтому выполняется комплексный монтаж «шатра» на ячейку (шаг колонн): подстропильные фермы, стропильные фермы, фермы свето- аэрационных фонарей, плиты покрытия.

Поток «монтаж шатра» выполняется мобильным краном грузоподъемностью 25-63 т с соответствующим монтажным оснащением, идущим вдоль оси пролета и выполняющим монтаж «на себя». При шаге несущих колонн 6 м используют краны с обычными стрелами или стрелами с гуськом; при шаге колонн 12 м монтаж ведется стрелами с гуськом или башенно-стреловым оборудованием.

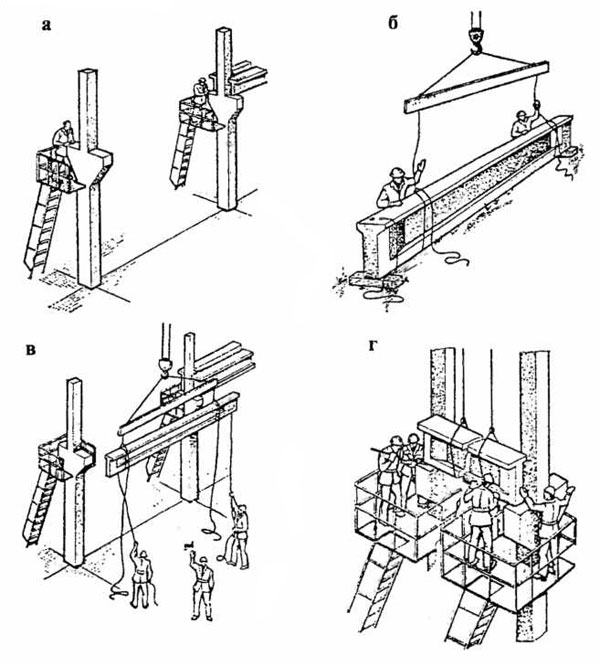

При монтаже шатра первая установленная в проектное положение ферма закрепляется тремя парами расчалок (в центре и но краям фермы), вторая и последующие фермы раскрепляются к предыдущей с помощью инвентарных распорок фиксированной длины (6 или 12 м) (рис. 6.25).

На оголовках колонн наносят риски проектных осей. Центральные риски наносятся на опорные части ферм. По верху фермы устраивается леерное ограждение. К концам фермы крепят оттяжки из пенькового каната необходимой длины для разворота и наведения опорных частей фермы на оголовок колонны. В центре верхнего пояса крепится монтажная распорка длиной 6,0 или 12,0 м (по шагу колонн).

|

| Рис. 6.27. Установка стропильных ферм: а - навеска монтажных площадок и лесенок; б - навешивание временной распорки и строповка фермы; в - подъем и установка фермы; г - временное раскрепление монтажными распорками; д - монтажные распорки |

«Монтажный горизонт» в данном случае не устраивается, т.к. накопление погрешностей по высоте прекратилось, и исправления погрешностей отметок верха колонн не требуется.

Балки покрытий и фермы пролетом более 12,0 м поднимают траверсами, длина которых зависит от длины поднимаемой конструкции.

Строповку стропильных ферм в зависимости от пролета производят за две, три или четыре точки. Ферму захватывают в узлах верхнего пояса.

Первая стропильная ферма (без распорки) поднимается траверсой соответствующей длины и наводится на оголовки колонн. Выверка опорных частей фермы (совмещение осевых рисок) производится «на весу». Исправление положения - подъем краном и повторное наведение.

Временное закрепление первой фермы осуществляется тремя парами расчалок из стальных канатов закрепленными на земле за якоря (анкера) (рис. 6.27). Выверка фермы по вертикали производится отвесом. На опорных частях выполняется сварной монтажный стык.

Вторая стропильная ферма и все последующие аналогичным образом ставятся на оголовки колонн и закрепляются монтажной распоркой к первой ферме (к предыдущей). Выполняются монтажные стыки на опорах.

Далее монтируются плиты покрытия на ячейку (установленные на колонны две фермы). Подъем плиты длиной 6,0 м производится четырех-ветвевым стропом, при длине 12,0 м используются различные траверсы. После установки плиты приваривают в трех точках (одна точка недоступна, рис. 6.27, г) сразу рабочим швом, т.к. точки соединения последовательно закрываются последующими плитами.

Монтаж наружных стеновых ограждений. После окончания монтажа каркаса здания или его части начинают монтировать стеновые панели. В большинстве случаев стеновое ограждение монтируется самостоятельным потоком после завершения монтажа каркаса здания и покрытия.

Проектные решения регламентируют компоновку наружных и торцовых стен, а также раскладку панелей в верхней части стен (при парапетах и карнизах). Способы крепления панелей к колоннам, а также заполнение швов между панелями представлены на рис. 6.25.

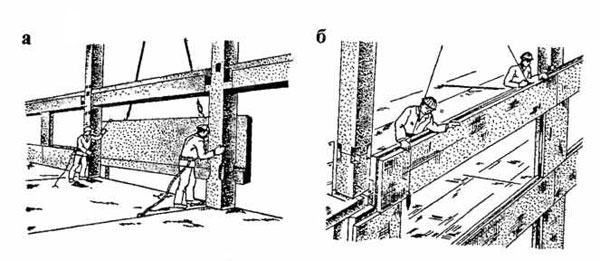

До начала монтажа должно быть выполнено складирование стеновых панелей у рабочих стоянок в зоне действия монтажного крана. При этом могут быть три варианта: для зданий небольшой высоты кассета располагается между монтажным краном и монтируемой стеной (объем кассеты обеспечивает достаточное число панелей для устройства стены на всю высоту здания); монтажный кран располагается между кассетой и монтируемой стеной (объем кассеты обеспечивает устройство стены на всю высоту здания); если устройство стены обеспечивается двумя кассетами, монтажный кран располагается между этими кассетами.

|

| Рис. 6.28. Монтаж наружных ленточных стеновых панелей: а - подтягивание панелей; б - выверка панелей отвесом |

|

| Рис. 6.29. Схема монтажа стеновых панелей способом двух смежных секций: 1 - монтажный кран; 2 - полуприцеп для перевозки панелей; I - XII последовательность монтажа панелей; XIII - монтируемая панель |

|

| Рис. 6.30. Монтаж стеновых панелей краном со специализированным оборудованием: а - схема монтажа; б - общий вид; 1 - монтажный кран; 2 - кассета с панелями; 3 - двухветвевой строп; 4 - панель стены; 5 - плита покрытия; 6 - стропильная ферма; 7 - колонна; 8 - смонтированная панель |

Если стена по высоте состоит более чем из 12 панелей, монтаж осуществляется за две проходки крана. При этом монтажники выверяют и крепят устанавливаемые панели с рабочих площадок, находящихся с внутренней стороны здания. При возможности проезда внутри здания в качестве рабочих мест монтажников целесообразно использовать два подъемника на базе автомобилей. При отсутствии подъемников в качестве рабочих площадок могут быть использованы различные подмости и самоподъемные люльки.

Прогрессивная технология монтажа наружных стен одноэтажных производственных зданий базируется на применении специализированного башенно-стрелового оборудования, разработанного применительно для стреловых кранов РДК-25; Э-10011Д; Э-1254, а также для башенных кранов типа БКСМ-3-5-8 (рис. 6.28).

Основными технологическими особенностями применения специализированного оборудования стреловых кранов являются: совмещение функций грузоподъемного крана с монтажной площадкой; возможность перемещения монтажной площадки вверх и вниз по башне, а также по горизонтали - от башни к стене и обратно; размещение стеновых панелей в кассетах, устанавливаемых между краном и монтируемой стеной; ширина монтажной зоны по периметру здания при работе крана со специализированным оборудованием составляет около 8,5 м.

Поворотная часть стреловых кранов может вращаться при нижнем положении монтажной площадки на минимальном вылете. При остальных положениях монтажной площадки поворотная часть крана автоматически блокируется.

Прогрессивная технология монтажа наружного стенового ограждения обеспечивает снижение затрат в 1,5-2 раза.

Стеновую панель поднимают краном при максимальном удалении монтажной площадки от стены. После подачи панели к месту установки монтажная площадка вместе с монтажниками подается вплотную к стене (подача прекращается автоматически после упора ограничителей в колонны).

Монтажники, находящиеся на площадке, обеспечивают наведение и установку панели в проектное положение, ее выверку, временное и окончательное крепление путем электросварки закладных деталей.

Заделка горизонтальных и вертикальных швов производится сразу, одновременно с монтажом. При установке стеновых панелей обычным стреловым краном без описанного спецоборудования заделка швов выделяется в отдельный поток и выполняется вместе с потоком «отделка». В этом случае работы ведутся с наружных переставных, передвижных и самоходных лесов; подвесных люлек.

Для инъецирования герметизирующих мастик и растворов в полость шва используются гидравлические, пневматические и механические нагнетатели, инъекторы, растворные шприцы.

Одновременно с установкой стеновых панелей устанавливают стальные элементы светопроемов (импосты, переплеты).

Источник: Технология строительных процессов. Снарский В.И.

Монтаж многоэтажных промышленных зданий

Несущие конструкции каркасов многоэтажных зданий, возводимых из сборных элементов, выполняют из колонн высотой на один-пять этажей и междуэтажных перекрытий балочного или безбалочного типов. Применяются также рамные сборные конструкции.

Многоэтажные промышленные здания характеризуются повторяемостью элементов каркаса и относительно небольшой массой конструкций.

|

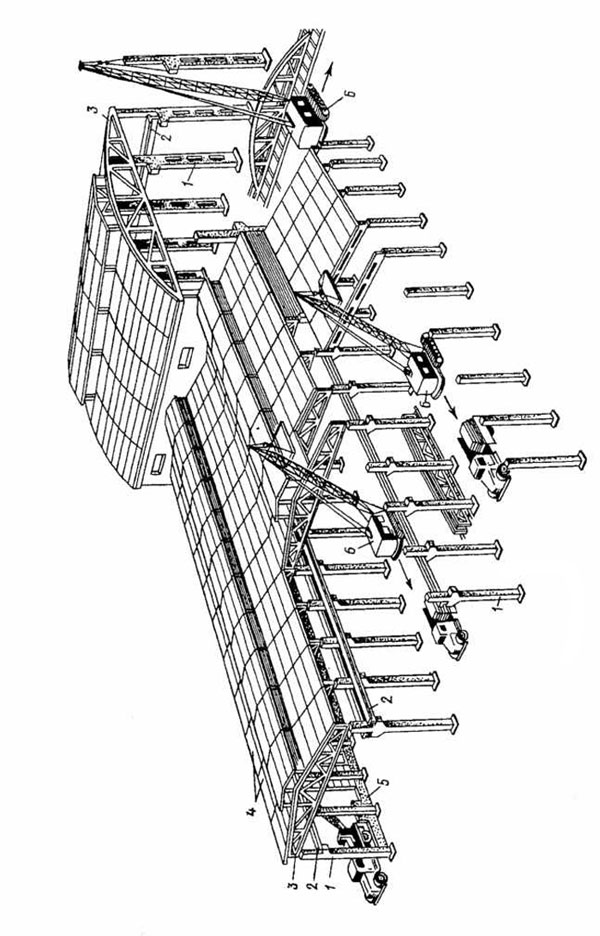

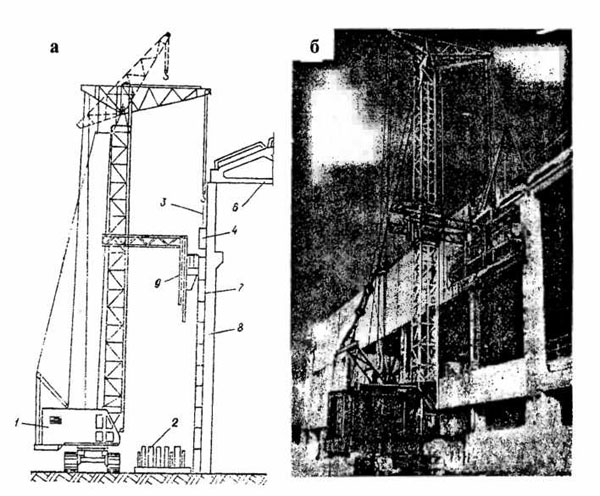

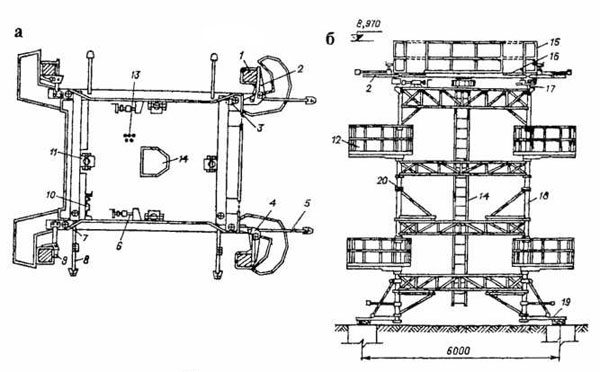

| Рис. 6.31. Основные варианты расстановки башенных кранов при монтаже многоэтажных зданий: а - односторонняя; 6 - двухсторонняя; в - в пятне застройки; 1 - транспортная зона; 2 - зона складирования; 3 - пути кранов; 4 - температурно-осадочный шов; 5 - секции жесткости; I-IV - номера монтажных зон |

Основными сборными элементами многоэтажных зданий являются колонны, капители ("при безбалочном перекрытии), ригели (балки) перекрытий и покрытий, плиты, стеновые панели. С целью уменьшения количества стыков, объема работ их заделке, повышения степени использования грузоподъемности крана элементы каркаса предварительно укрупняют: колонны - на высоту двух-четырех этажей, элементы перекрытия - в балочные клетки или в виде укрупненных элементов - двух- и трехпролетных ригелей с колоннами.

Конструктивно ячейки таких зданий в плане имеют размеры: 3,0 х 6,0м; 6,0 x 6,0 м; 6,0 x 9,0 м; высота этажа составляет 2,4; 3,0; 3,30; 3,6; 4,8; 6,0; 7,2 м.

Общая ширина зданий составляет 12,0; 15,0; 18,0; 24,0; и 30,0 м. В верхней части здания возможны зальные помещения на один или все пролеты высотой до 10,8 м. Несущий каркас выполняется из колонн на один, два, три, четыре этажа.

Возводятся многоэтажные промышленные здания с помощью башенных и стреловых кранов. В зависимости от сочетания параметров и характеристик крана, степени стесненности площадки используются различные схемы расстановки башенных кранов.

Для монтажа таких зданий используются в основном башенные краны: при ширине здания до 18,0 м один кран, при ширине до 42,0 м - два крана с двух сторон здания (рис. 6.31). Иногда применяют мобильные краны с башенно-стреловым оборудованием. Краны с обычными стрелами (в т.ч. с гуськом) используют для зданий высотой до 15,0 м при работе по оси пролета, монтируя шатер «на себя».

При возведении небольших в плане зданий высотой до 20...40 этажей используют приставные башенные краны.

Источник: Технология строительных процессов. Снарский В.И.

Технология выполнения рабочих стыков, замоноличивания и герметизации узлов и швов сборных конструкций

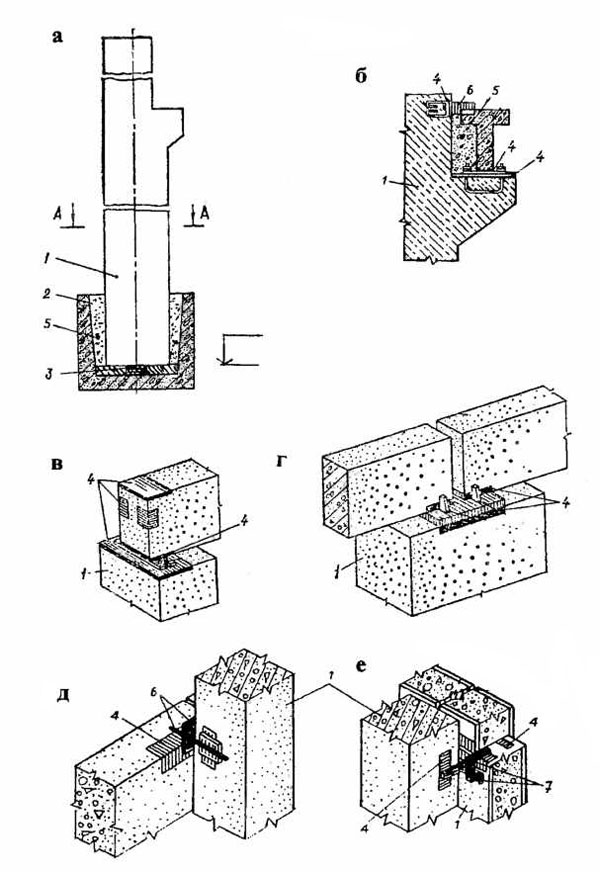

Устойчивость, надежность и долговечность сборных зданий сооружений во многом зависят от качества выполнения рабочих стыков сборных элементов и конструкций и их замоноличивания.

В зависимости от количества и вида сопрягаемых элементов соединения делятся на стыки, узлы и швы. Соединение между собой в одном месте двух конструктивных элементов (например, колонны с фундаментом) называется стыком, а трех и более элементов - узлом. Примером последнего может служить соединение колонны, ригеля и плит перекрытий в многоэтажных каркасных зданиях. Швом называют место контурного соединения (соприкасания) между отдельными конструктивными элементами, например плитами покрытий, стеновыми панелями и др.

В зависимости от места сборки конструкций стыки и узлы бывают заводские, укрупнительные и монтажные. Укрупнительные соединения выполняются на площадках укрупнительной сборки, монтажные - при монтаже конструкций на объекте.

По виду расчетной нагрузки и конструктивному решению стыки и узлы подразделяются на несущие и ненесущие. Несущие соединения могут быть шарнирными и жесткими. По способу закрепления конструкций между собой соединения делятся на «сухие», замоноличенные и смешанные.

Соединения с помощью сварки, болтов или заклепок относятся к (сухим). Замоноличенными называются соединения, где промежутки между конструктивными элементами заделываются бетоном, раствором, пластическими массами и другими материалами. При устройстве таких соединений в большинстве случаем, необходима установка опалубки для укладки замоноличивающего материала и выдерживания его в определенных условиях до набора требуемых свойств.

Смешанные соединения наиболее сложные. В них конструктивные элементы первоначально свариваются или соединяются болтами (заклепками), а затем замоноличиваются. Чтобы предотвратить коррозию, на металлические элементы соединений наносят до замоноличивания антикоррозионные покрытия.

Соединения сборных железобетонных колонн одноэтажных промышленных зданий с фундаментами стаканного типа замоноличивают бетоном после выверки и закрепления колонн с помощью монтажных приспособлений (рис. 6.25). Для обеспечения возможности последующего извлечения клиновых вкладышей последние до бетонирования закрывают кожухами, которые снимают после начала схватывания бетона. Класс бетона принимается по проекту, но не ниже В15. Клиновые вкладыши извлекают после достижения бетоном прочности, указанной в ППР, а в случае отсутствия указаний - при 70 % проектной прочности. Гнезда от вкладышей заделывают бетоном. Вместо клиновых вкладышей возможна установка бетонных или стальных клиньев.

Стык подкрановых железобетонных балок с колоннами обеспечивается соединением сваркой закладных деталей (рис. 6.25, б). Сварку выполняет дипломированный сварщик в соответствии с проектом: длина шва, высота катета шва. Это - рабочий стык, воспринимающий все расчетные нагрузки.

После этого звено бетонщиков замоноличивает стык мелкозернистым бетоном на быстротвердеющем расширяющемся цементе.

Для замоноличивания стыка бетоном устанавливают инвентарную опалубку, состоящую из трех щитов-накладок (две боковые и одна передняя) и зажимных скоб, Собранная опалубка закрепляется на стыке зажимными винтами. Распалубку производят при наборе бетоном 50 % проектной прочности.

Стык железобетонной фермы или балки выполняется на сварке (рис. 6.25, в). Предварительно строительная конструкция закрепляется анкерными болтами в голове колонны, а после окончательной выверки положения конструкций опорный лист фермы сваривается с закладной деталью на колонне двумя боковыми швами.

Плиты покрытия соединяются со стропильными конструкциями (балки, фермы) путем приварки закладных деталей ребер плиты в местах опирания к закладным деталям верхнего пояса стропильных конструкций. Первая смонтированная плита приваривается в четырех опорных местах, а последующие - не менее чем в трех. Швы замоноличивают бетоном или раствором марки, указанной в проекте, но не ниже М50. Для предотвращения вытекания раствора или цементного молока в нижней части шва прокладывают жгут из кровельного материала (рубероид, пергамент и др.).

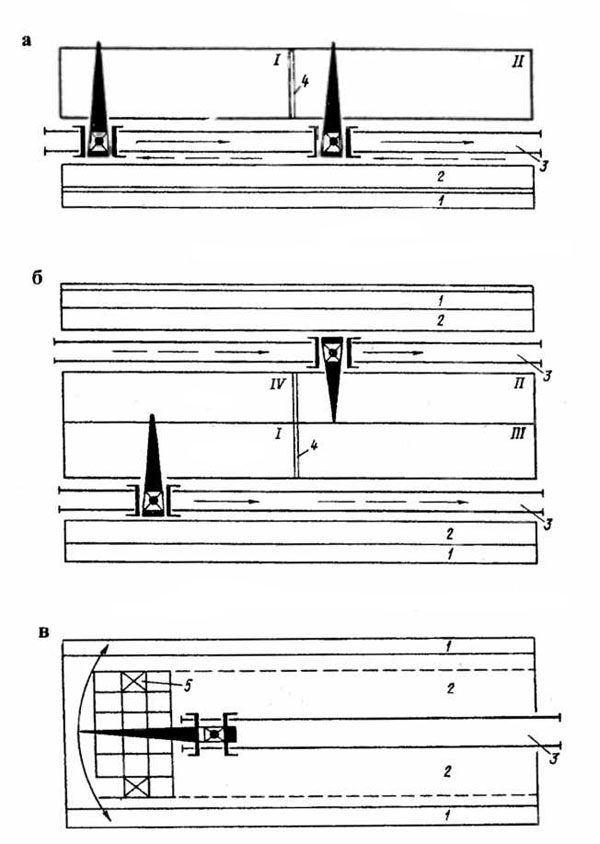

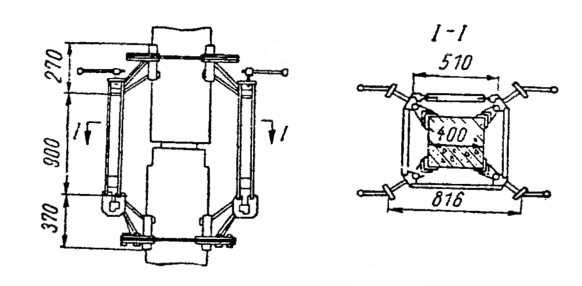

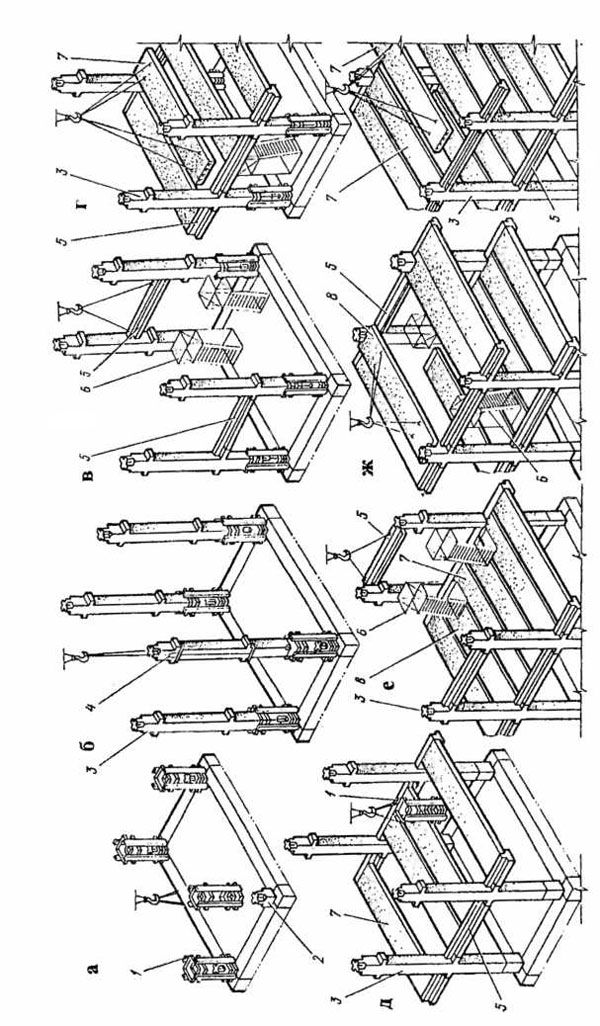

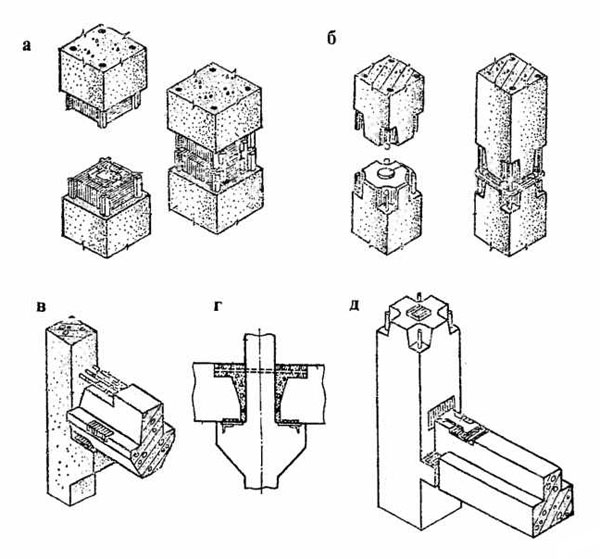

При возведении каркаса многоэтажных зданий существенно повышаются требования к точности сборки конструкций и значительно уменьшаются допуски. Для их возведения свободный метод монтажа, применяемый для одноэтажных промышленных зданий, не используется. При сборке многоэтажных зданий используются специальные механические устройства - кондукторы: одиночные, групповые (рис. 6.32, 6.33), а также высокоточные системы рамно-шарнирных индикаторов на 8... 12 колонн (РШИ) (рис. 6.34). Системы РШИ позволяют исключить операцию выверки колонны. После постановки колонны в гнездо РШИ выполняется рабочий стык. Точность установки колонны обеспечивается инструментальной выверкой всей системы РШИ и жесткостью ее каркаса.

|

| Рис. 6.32. Одиночный кондуктор для установки колонны на колонну |

|

| Рис. 6.33. Последовательность монтажа элементов каркаса с применением одиночного кондуктора: а - установка кондуктора; б - установка колонн; в - укладка ригелей 1-го этажа; г - укладка рядовых плит перекрытий 1-го этажа; д - снятие кондуктора; е - укладка ригелей 2-го этажа; ж - укладка связевых плит 2-го этажа; з - укладка плит перекрытий 2-го этажа; 1 - одиночный кондуктор; 2 - оголовок нижестоящей колонны; 3 - колонна; 4 - хомут; 5 - ригель; 6 - передвижные подмости; 7 - плита перекрытия; 8 - связевая плита |

|

| Рис. 6.34. Схема рамно-шарнирного индикатора: а - план; б - вид сбоку; 1 - монтируемая колонна; 2 - трос для закрепления колонн; 3 - колонна; 4 - поворотный хомут; 5 - продольная тяга; 6 - узел продольного перемещения; 7 - натяжное устройство хомута; 8 - поперечная тяга; 9 - подвижной упор хомута; 10 - узел поперечного перемещения; 11 - тормозные узлы крепления рамы; 12 - поворотная люлька; 13 - настил; 14 - лестница; 15 - ограждение; 16 - плавающая рама; 17 - шариковые опоры; 18 - стойки подмостей; 19 - опорная лапа; 20 - фланцевый стык |

Сопряжения (узлы) отдельных элементов каркаса показаны на рис. 6.35. Технология выполнения сопряжений следующая.

Стыковка колонн по высоте (ярусам) производится путем соединения выпусков продольной арматуры колонн встык с помощью ванной сварки, установки на арматурные стержни спиральной арматуры, хомута и последующего замоноличивания бетоном не ниже В25.

|

| Рис. 6.35. Узлы сопряжения каркаса многоэтажного здания: а - стык колонны на накладках; б - то же, с ванной сваркой рабочих стержней (выпусков); в - соединение ригеля с колонной с ванной сваркой арматурных выпусков и проходных стержней; г - замоноличивание стыка; д - соединение на накладках со сваркой закладных деталей |

Замоноличивание стыка выполняется с помощью опалубки и осуществляется двумя способами в зависимости от типа опалубки. При использовании инвентарной стальной опалубки замоноличивание выполняется в два этапа. На первом этапе производят зачеканку полости между стыкуемыми оголовками жестким мелкозернистым бетоном, на втором - устанавливают вокруг стыка инвентарную опалубку, состоящую из двух Г-образных частей и соединяемую на болтах. Бетонную смесь подают через боковые карманы и уплотняют. После завершения работы оставшийся в карманах бетон срезают заподлицо с гранями колонны с помощью забивной стальной задвижки. Опалубку снимают после набора бетоном не менее 30 % проектной прочности.

При рамно-связевой схеме зданий жесткость соединения ригелей с колоннами достигается следующим образом. Сваривают между собой закладные детали в нижней части и арматурные выпуски в верхней части ригеля. Зазор в нижней зоне стыка между ригелем и колонной зачеканивают жестким бетоном или раствором. Затем на узел устанавливают и закрепляют инвентарную металлическую опалубку и оставшуюся полость заполняют бетоном класса не ниже В15.

Соединение плит перекрытий с ригелем и между собой обеспечивается привариванием закладных деталей на нижней части ребер в местах опирания и в верхней части опорных полок ригеля с последующим замоноличиванием швов между плитами и вокруг колонн бетоном. Межколонные и крайние плиты, расположенные вдоль стен здания, приваривают к ригелям в четырех местах и соединяют между собой по верху концов продольных ребер стальными накладками.

Остальные плиты, кроме одной последней плиты пролета, приваривают в двух (при опирании на полки) или в трех (при опирании на верх ригеля) местах.

Конструктивные решения стыков колонн по высоте могут быть со стальными оголовками и без оголовков.

Стык колонн со стальными оголовками выполняют в следующем порядке. После выверки и закрепления соединяемых частей к стальным оголовкам колонн приваривают арматурные накладки. Затем зазор между торцами колонн зачеканивают и к накладкам приваривают по периметру арматурную сетку.

Наружные стеновые панели в каркасных зданиях могут быть самонесущие или навесные. Самонесущие панели опираются друг на друга. Вертикальные нагрузки передаются на рандбалки, горизонтальные - на колонны через привариваемые к ним крепежные уголки или стержни с накладками. Навесные панели после установки на опорные столики приваривают сверху и снизу к соединительным деталям колонн (рис. 6.25, д; е).

Горизонтальные и вертикальные швы стеновых панелей заделывают цементным раствором. При повышенных эксплуатационных требованиях швы герметизируют снаружи упругой прокладкой и мастикой. Замоноличивание швов выполняют в следующем порядке. Перед монтажом очередной верхней панели расстилают раствор по горизонтальной поверхности ниже установленной смежной панели. После установки и закрепления верхней панели навешивают опалубку на вертикальный стык и заливают его раствором. С внутренней стороны швы между панелями расшиваются или затираются цементным раствором.

Герметизацию и защитное покрытие наружных швов выполняют с навесных люлек.

Источник: Технология строительных процессов. Снарский В.И.

Монтаж металлических конструкций одноэтажных и многоэтажных зданий

Стальные конструкции каркасов зданий (колонны, балки, фермы, связи) устанавливают на место россыпью, отдельными конструкциями и блоками конструкций.

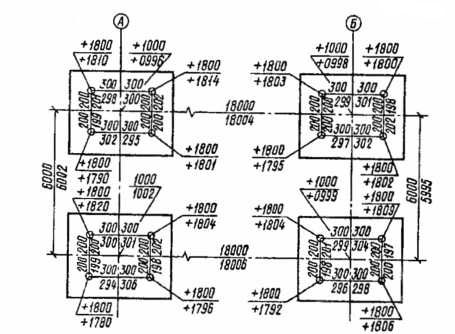

До начала монтажа каркаса проверяют правильность установки фундаментов и анкерных болтов. Положение фундаментов выверяют геодезическими инструментами. При этом проверяют отметку поверхности фундаментов или опорных листов, их положение в плане относительно продольных и поперечных осей, отметки и положение в плане анкерных болтов и длину их нарезки.

Фактическое положение фундаментов и анкерных болтов фиксируют на исполнительном чертеже и сверяют с проектными размерами.

|

| Рис. 6.36. Исполнительный чертеж монтажа фундаментов (в числителе - проектные размеры, в знаменателе - фактические) |

Башмаки стальных колонн могут опираться на фундаменты различными способами:

- непосредственно на поверхность фундамента, возведенного до проектной отметки, без последующей подливки раствором (в этом случае опорные поверхности башмаков должны быть отфрезерованы на заводе);

- на заранее установленные, выверенные и подлитые раствором опорные плиты с верхней строганой поверхностью (для этого на заводе фрезеруют опорные поверхности подошвы колонн);

- на заранее установленные и тщательно выверенные опорные детали в виде балок с последующей подливкой цементного раствора под башмаки колонн. Метод опирания башмаков на фундаменты должен быть указан на чертежах КМ.

Для придания колоннам устойчивости вслед за установкой очередной колонны монтируются связи и подкрановые балки. Если первая пара колонн установлена без постоянных связей, надо сразу закрепить их временными связями.

Монтаж колонн. Стальные колонны обычно устанавливают целиком, тяжелые собирают из двух-трех элементов.

Процесс установки колонны в проектное положение состоит из операций ее захвата, подъема, наводки на опоры или в стык, выверки и закрепления.

Колонну захватывают стропами или полуавтоматическими захватными приспособлениями. Под стропы в местах соприкосновения со стальными элементами колонн кладут подкладки (деревянные или из труб, разрезанных вдоль пополам). Перед подъемом на колонну навешивают лестницу для последующего снятия стропов.

Подъем колонн производят поворотом или скольжением.

При стыковании элементов колонн по вертикали верхний элемент поднимают и на весу наводят в стык с подмостей, укрепленных на нижней ветви колонн. Выверяют колонны геодезическими инструментами и отвесами. При этом проверяют положение колонн в плане, их вертикальность и отметки опорных поверхностей для конструкций, устанавливаемых на колонны. Отклонения от проектных размеров не должны превышать допускаемых.

Колонны, как правило, закрепляют анкерными болтами. Колонны высотой до 15 м с узкими башмаками закрепляют на фундаментах двумя или четырьмя болтами и дополнительно в плоскости наименьшей устойчивости - расчалками.

Металлические подкрановые балки монтируют либо самоходными стреловыми кранами, либо башенными кранами, если они ведут монтаж всех конструкций поперечника. Подкрановые балки перед подъемом объединяют в один блок с тормозными фермами, настилом и крановыми рельсами. Балки пролетом 6,0 и 12,0 м для среднего ряда монтируют пространственным блоком из двух балок. Выверка стальных подкрановых балок, в особенности выдерживание проектного размера между стенками балки в пролете, - очень ответственная операция, так как неточность этого размера может вызвать неправильную загрузку балок и аварию или привести к заклиниванию тележки мостового крана.

Монтаж ферм. Фермы и связи устанавливают только после выверки и окончательного закрепления колонн и связей по ним. В большинстве случаев грузоподъемность монтажных кранов допускает монтаж укрупненных блоков, состоящих их двух ферм, рам фонарей и связей. Такие блоки собирают в зоне действия монтажного крана.

В панелях, где между двумя соседними фермами связи для придания блоку достаточной жесткости проектом не предусмотрены, устанавливают временные горизонтальные и диагональные связи, образующие гибкий блок.

Жесткие блоки, в которых две фермы соединены постоянными вертикальными и горизонтальными связями, достаточно устойчивы во время подъема и после установки в проектное положение.

Фермы, спаренные в монтажные блоки, захватывают не менее чем за четыре точки. Для их подъема используют стропы и траверсы, оборудованные захватами дистанционного управления. Для лучшего распределения усилий при подъеме блока траверсы располагают перпендикулярно к верхним поясам ферм, что способствует передаче на их элементы только вертикальных сил.

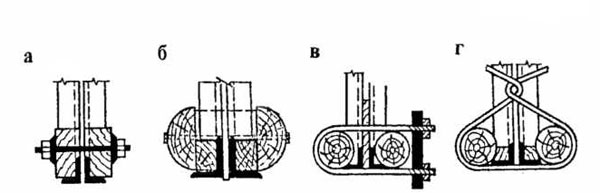

При строповке ферм следует иметь в виду, что захват их за точки, близко расположенные к середине, при подъеме взывает изменение усилий в элементах, в результате нижний пояс и раскосы, рассчитанные на растяжение, претерпевают сжатие. Особенно велика гибкость нижнего пояса из плоскости фермы, поэтому прочность и устойчивость нижнего пояса зависит от того, в каких точках производится строповка фермы для подъема. Перед подъемом указанные элементы фермы усиливают (рис. 6.37), т.е. повышают их устойчивость при сжатии.

Усилия в ферме не меняют свой знак, когда строповка выполняется за верхний пояс вблизи опор, однако при этом подъем приходится производить двумя кранами.

Во всех случаях для строповки ферм применяют траверсы, которые оборудуют полуавтоматическими или механическими захватами, позволяющими производить расстроповку с рабочих мест монтажников, оборудованных на колоннах в местах крепления ферм. При подъеме ферма направляется ручными расчалками или гибким манипулятором.

Для упрощения работ по монтажу ферм и ригелей на колоннах устанавливаются специальные опорные столики, определяющие их положение по высоте.

Когда фермы монтируют по одной, начинают всегда со связевой панели. Первую ферму раскрепляют не менее чем четырьмя временными расчалками, и сразу же после установки второй фермы монтируют постоянные связи. Каждую последующую ферму до снятия стропов крепят к установленным постоянными или временными связями.

|

| Рис. 6.37. Схемы усиления сжатых элементов стальной фермы при ее подъеме: а - брусья, сжатые стяжными болтами; б - брусья, сжатые пластинами и стяжными болтами; в - брусья, сжатые бревнами и хомутами; г - то же, с помощью скрутки |

Фермы выверяют сразу же после их установки. Отметки опорных узлов ферм проверяют нивелирами или переносят отметки с нижнего уровня на верхний, вертикальность ферм - отвесом, их прогиб из плоскости - натягиваемой проволокой, а расстояние между верхними поясами - стальными лентами или шаблонами. Отклонения от проектных размеров возможны только в пределах, допускаемых СНиП.

Для установки ферм на смонтированные колонны навешивают подмости, а на фермы перед установкой временных или постоянных связей навешивают подмости вдоль нижнего пояса по всей его длине. При работе на верхнем поясе пользуются переносными люльками. До подъема на ферме закрепляют трос для безопасного перемещения монтажников по нижнему поясу.

После установки, выверки и закрепления очередного блока или фермы на них укладывают плиты покрытия симметрично относительно середины пролета. Порядок укладки плит покрытия устанавливается проектом: последовательно - от краев к середине или от середины к краям (рис. 6.38). Крепление плит осуществляется сваркой закладных деталей в трех доступных местах. При наличии фонарей плиты укладывают от фонаря к краям симметрично по обе стороны от него, а потом по фонарю от края к краю.

|

| Рис. 6.38. Схема укладки сборных железобетонных плит покрытия: 1 - стальные фермы; 2 - рама фонаря; 3 - железобетонные плиты покрытия |

Источник: Технология строительных процессов. Снарский В.И.

Безвыверочный метод монтажа стальных конструкций

Безвыверочный метод монтажа металлических конструкций получил широкое распространение. Он базируется на тесном сотрудничестве монтажных организаций и заводов, изготавливающих металлические конструкции.

Калибровка по длине участков колонн между опорными поверхностями башмака и опоры подкрановой балки и фрезерование опорных поверхностей являются заключительными операциями изготовления металлических колонн на заводе. Допуск на этот параметр составляет ±1,5 мм, уклон фрезерованного торца - не больше 1:1500. Поверхность фундамента делают на 50-60 мм ниже проектной отметки.

Монтаж несущих конструкций одноэтажного здания, выполняемый безвыверочным методом, состоит из установки опорных плит, колонн и связей, подкрановых балок, конструкций покрытия.

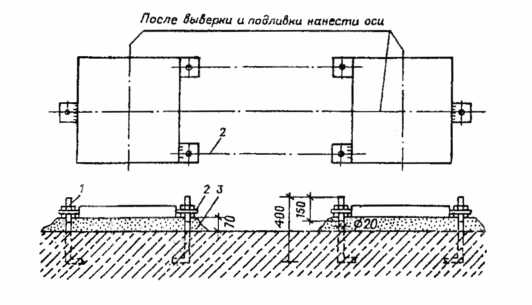

Установка опорных плит может производиться с использованием как анкерных или выверочных болтов, так и специальных кондукторов.

Опорные плиты (по одной под одноветвевые и по две под двух-ветвевые колонны) легкими кранами или погрузчиками раскладывают на фундаментах, опирая на нижние гайки анкерных болтов или фиксируя в кондукторе. Для фиксации опорных плит на выверочных болтах к плитам приваривают по три косынки с отверстиями. Раскладку плит производят сразу по всему монтажному участку (рис. 6.39).

В центре монтажного участка устанавливают нивелир, с помощью которого с одной стоянки осуществляют проверку положения опорных плит на участке в процессе выверки.

|

| Рис. 6.39. Монтаж опорных плит: 1 - анкерный болт; 2 - опорная нижняя гайка выверочная; 3 - подливка мелкозернистым бетоном |

Опорные плиты при помощи анкерных болтов устанавливают в следующей последовательности. Сначала плиту опускают на нижние опорные гайки анкерных болтов, затем, подкручивая их, близлежащую грань плиты приводят в соответствие с проектной отметкой. Окончательную выверку положения плиты выполняют вращением гаек на двух других болтах по двум монтажным уровням, предварительно укладываемым на поверхность плиты во взаимно перпендикулярных положениях. После выверки под плиту подливают бетон или раствор, а на нее наносят риски осей, используя для этого теодолит.

Монтаж колонн выполняют монтажными кранами способом сложного перемещения. Процесс выверки колонны в этом случае состоит только в совмещении осевых рисок на колонне с осевыми рисками, нанесенными на опорную плиту. Благодаря фрезерованию опорных поверхностей нет необходимости производить выверку установки колонны по высоте и проверку ее вертикальности, колонну закрепляют анкерными болтами. Исключается также выверка по высоте конструкций, устанавливаемых впоследствии на опорные поверхности смонтированных колонн (подкрановых балок, ферм). При необходимости выполнять монтажные стыки по высоте колонны опорные поверхности этого стыка также фрезеруют.

Монтаж подкрановых балок (обычно укрупненными блоками) производят без выверки их положения по высоте. Выверку по осям выполняют путем совмещения рисок балок с рисками, нанесенными на колонны с помощью геодезических инструментов. Покрытия монтируют обычными способами.

Трудоёмкость монтажа колонн при безвыверочном методе снижается на 30 %, а монтажа подкрановых балок - на 50 % по сравнению с методами, требующими полной выверки. Такое снижение трудоемкости происходит не только за счет уменьшения объемов работ по выверке, но и благодаря сокращению и ликвидации некоторых вспомогательных процессов.

Окончательное закрепление стыков стальных конструкций. Стыки стальных колонн, балок, ферм и листовых конструкций закрепляют болтами нормальной и повышенной точности, высокопрочными болтами и электрической сваркой. Сборку узлов конструкций стальных каркасов на заклепках теперь применяют редко, главным образом в цехах с тяжелым температурным режимом и большими крановыми нагрузками (сталеплавильных, прокатных и др.), а также в мостовых конструкциях.

Установка болтов нормальной (черные) и повышенной (чистые) точности - несложный процесс. Под головки болтов и под гайки подкладывают шайбы. Гайки завертывают пневматическими или электрическими гайковертами и ручными ключами. После затяжки гаек для их закрепления устанавливают контргайки, прихватывают их электросваркой или на нарезке делают насечки.

Высокопрочные болты отличаются от обычных тем, что обеспечивают такое плотное сжатие, при котором силы трения, возникающие между соприкасающимися элементами пакета, передают расчётные усилия, действующие на стык или узел. Чтобы избежать смятия металла под головкой и гайкой болта, под них подкладывают шайбы, изготовленные также из высокопрочной стали.

Для обеспечения требуемой по расчету величины коэффициента трения / все соприкасающиеся поверхности элементов стыков и узлов, стягиваемые высокопрочными болтами, должны быть до их сборки тщательно очищены пескоструйными аппаратами, металлическим порошком, обжигом или другим способом.

Гайки высокопрочных болтов закручивают до получения расчётной величины крутящего момента сначала пневматическими гайковертами, затем докручивают специальными тарировочными ключами.

Электросварка стыков - самый распространенный вид монтажных соединений большинства стальных конструкций. Применяют ручную и автоматическую сварку. Полуавтоматической сваркой, которая эффективна только при сварке швов в нижнем положении, пользуются при укрупнительной сварке стальных конструкций.

Наиболее распространена на монтажных работах ручная электродуговая сварка, позволяющая выполнять швы в любом пространственном положении: нижнем, вертикальном, горизонтальном на вертикальной поверхности и потолочном.

Для ручной сварки применяют электроды со специальным покрытием. Их диаметр зависит от толщины свариваемого металла. На монтажных работах применяют в основном электроды типов Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55 и др. Число обозначает величину временного сопротивления наплавленного металла, а буква А - повышенное значение относительного удлинения и ударной вязкости.

Свариваемые при монтаже элементы можно соединять стыками различных типов: без скоса кромок; с Y- и Х-образными швами со скосом одной или двух кромок; угловыми без скоса или со скосом одной кромки; тавровыми без скоса, с одним или двумя скосами одной кромки и нахлесточными швами.

Сварка при любом из этих типов стыковых соединений может быть односторонняя или двусторонняя.

Швы большой протяжённости вручную сваривают участками длиной 300-400 мм. Направление сварки каждого участка противоположно направлению сварки всего шва. Этот метод, называемый обратноступенчатым, обеспечивает минимальные остаточные напряжения и деформации.

Источник: Технология строительных процессов. Снарский В.И.

Монтаж строительных конструкций при отрицательных температурах

Осложнения:

- сварной шов от перепада температур получается некачественный (трескается). При быстром охлаждении температурные усадочные деформации металла приводят к образованию трещин в шве;

- бетонная смесь и раствор замерзают.

Приняты следующие технологии выполнения сварочного шва.

При температуре воздуха до минус 20° С без ветра и до минус 15° С с ветром сварка ведется по обычной технологии.

При температуре от минус 20° С до минус 30° С место сварки укрывается от ветра и быстрого охлаждения (ставят защитные экраны, палатки).

При температуре ниже минус 30° С место сварки разогревается газовой горелкой до вишневого цвета; после выполнения сварки шов укрывается шлаковатой, чтобы избежать быстрого охлаждения.

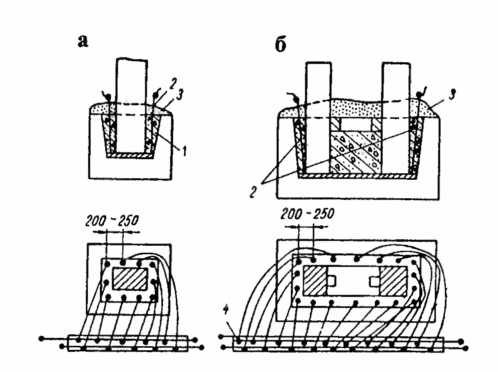

Заделка стыков и швов может выполняться по следующим схемам.

Бетон и раствор для замоноличивания стыков и швов укладывают по «зимней» технологии (химические добавки, прогрев и т.п.), предварительно очистив их от снега и льда, в т.ч. с помощью горячей воды или пара (рис. 6.40).

Часть стыков и швов возможно заделывать через определенное время, когда будет смонтировано ограждение здания, когда здание «закрыто» и внутрь здания подано тепло. В этом случае бетонирование стыков и швов ведется по обычной технологии.

Если есть возможность (монтаж в феврале, марте), то выполнение этих процессов оставляют до теплого времени.

|

| Рис. 6.40. Электропрогрев бетона в стыке колонны с фундаментом: а - размещение электророводов вокруг прямоугольной колонны; б - размещение электродов вокруг двухветвевой колонны; 1 - бетон замоноличивания; 2 - электроды; 3 - утепление; 4 - токопроводящие провода. |

Источник: Технология строительных процессов. Снарский В.И.

Контроль качества и техника безопасности при монтаже строительных конструкций

Контроль качества при монтаже строительных конструкций

Входной контроль. Проверяются:

- предыдущие работы (акт, исполнительная схема);

- качество конструкций;

- наличие паспортов на раствор, бетон;

- наличие сертификата на сталь металлоконструкций, а также на стальные детали и электроды;

- техника должна обеспечить заданную точность сборки;

- геодезические инструменты (поверки).

Операционный (технологический) контроль. В процессе всего монтажа контролируются:

- пространственное положение элемента (в плане, по высоте, по вертикали);

- надежность временного закрепления;

- качество выполнения рабочего стыка (см. ниже);

- технология замоноличивания стыков и швов конструкций.

Выходной (сдаточный) контроль. Предъявляются:

- исполнительная схема;

- паспорта на конструкции;

- акт о приемке конструкций в монтаж;

- паспорта на бетон, раствор;

- сертификат на стальные изделия и электроды;

- результаты испытаний кубиков бетона;

- журнал бетонных работ;

- копии дипломов сварщиков;

- результаты испытаний сварных швов (в отдельных случаях).

Контроль качества сварных швов. Качество сварных швов стальных конструкций проверяют внешним осмотром, просвечиванием, магнитографическим методом, ультразвуком, химической реакцией, керосином и вакуум-методом. Швы законченных сборкой резервуаров проверяют также гидравлическим способом (водой) или пневматическими испытаниями.

Внешним осмотром через лупу 5- или 10-кратного увеличения или невооруженным глазом определяют наружные дефекты сварных швов. Перед осмотром швы очищают от ржавчины, грязи и заусенцев. Обнаруженные дефекты отмечают мелом для исправления.

Просвечивание основано на способности рентгеновских или гамма- лучей проникать через толщу материала. С одной стороны на магнитных держателях закрепляют аппараты для просвечивания, а с другой стороны - чувствительную фотопленку. В местах шва, где имеются поры, шлаковые включения или непровар, на пленке образуются более темные пятна.

Просвечиванием, согласно СНиП, проверяют только часть швов-3... 10 %. При обнаружении дефекта количество проверяемых швов удваивают.

Ультразвук дает возможность обнаружить дефекты вследствие различного отражения направленного пучка высокочастотных звуковых колебаний от металла (сплошного сварного шва) и пустот в шве. Места контроля обильно покрывают маслом (автолом и др.) для обеспечения акустического контакта.

Керосином испытывают на плотность швы резервуаров, труб и других листовых конструкций. Используя его высокие проникающие свойства, можно обнаружить мельчайшие капиллярные отверстия. Для этого шов с одной стороны смазывают керосином, а с другой наблюдают за ним. Если через 4-8 минут на поверхности не будет обнаружено керосиновых пятен, значит шов достаточно плотен. Чтобы легче было обнаружить пятна керосина, рекомендуется сторону, не смазанную им, обмазать разведенным в воде мелом или каолином. Керосин образует на обмазке после высыхания желтые пятна в местах провара.

Техника безопасности при монтаже строительных конструкций