Технология устройства свай

Свая - это несущий элемент, вертикально расположенный в грунте, воспринимающий усилия от всех вышерасположенных конструкций и передающий эти усилия на грунтовое основание.

Обычно сваи используются как элементы свайных фундаментов, но могут применяться и как самостоятельные конструкции в виде анкеров (винтовые сваи), отдельных опор (сваи-колонны), шпунтовых подпорных стенок.

До середины прошлого века сваи использовались как специальные конструкции: в фундаментах опор мостов, в подпорных стенках причалов и т. п. В 1960-е годы были разработаны новые прогрессивные технологии устройства свай. Это сделало свайные фундаменты не только конкурентоспособными, но и в ряде случаев более эффективными, чем обычные фундаменты, что и обусловило их широкое применение при возведении промышленных и гражданских зданий и сооружений.

|

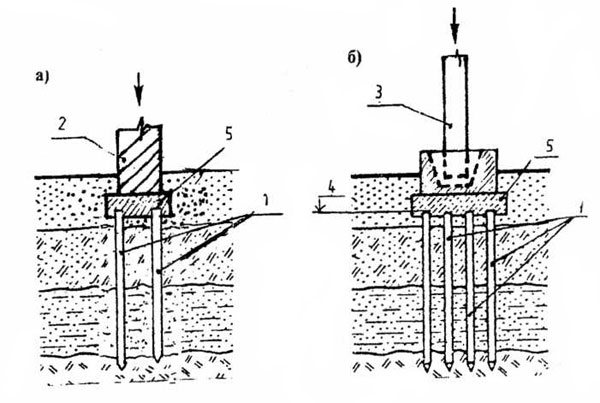

| Рис. 3.1. Виды свайных фундаментов: а – рядовой (ленточный) под стену; б – кустовой (отдельный) под колонну: 1 – сваи; 2 – стена; 3 – колонна; 4 – отметка срезки свай; 5 – ростверк |

Использование свай вместо обычных фундаментов (ленточных, столбчатых) позволяет сократить расход бетона на 20–40 %, разработку грунта на 70-–90 %; упрощает работы нулевого цикла при высоком уровне грунтовых вод, а также при отрицательных температурах. Общая стоимость фундаментов снижается на 20–30%.

В сложных грунтовых условиях (слабые грунты, высокий уровень грунтовых вод и т. п.), а также в стесненных условиях свайные фундаменты нередко являются единственным эффективным решением устройства фундаментов здания.

В зависимости от способа передачи усилий на грунт (по характеру работы) сваи разделяют на:

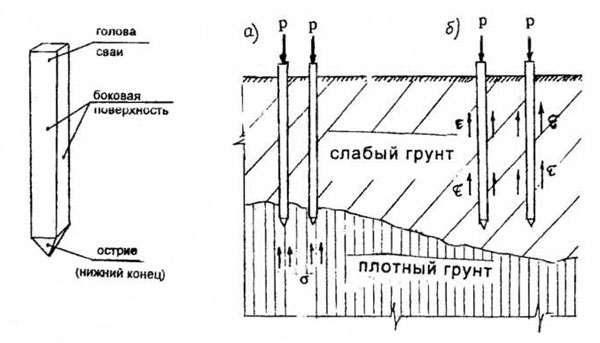

а) висячие – передающие усилия на грунт в основном за счет трения по боковой поверхности (рис. 3.2). Висячие сваи используются, как правило, в слабых грунтах (рис. 3.3, б);

б) сваи-стойки – передающие усилия на грунт в основном за счет сопротивления нижнего конца сваи (острия) (рис. 3.2). Сваи-стойки обычно прорезают толщу верхних слабых грунтов и опираются на плотные малосжимаемые грунты (рис. 3.3, а).

|

| Рис. 3.2. Элементы сваи; Рис. 3.3. Виды свай: а – сваи стойки; б – висячие сваи |

Расположение свай в составе свайного ростверка (в плане) может быть:

- рядовым – один, полтора (в шахматном порядке), два ряда под стены зданий (ленточный свайный фундамент);

- кустовым – отдельные группы свай из 2, 3, ... 9 свай под опоры, колонны, столбы (отдельные свайные ростверки);

- полем – свайное поле из многих рядов свай (свайно-плитный фундамент).

По технологии устройства различают две группы свай:

- забивные, которые изготавливаются на заводе, доставляются на объект и погружаются тем или иным способом в грунт в проектное положение;

- набивные, изготовляются на месте путем укладки бетонной смеси в скважины в грунте, пробуренные в проектном месте.

Источник: Технология строительных процессов. Снарский В.И.

Ударная технология погружения забивных свай

1. Вид продукции. Погруженный в грунт элемент заданной несущей способности. Погружение ведется серией вертикальных ударов по голове сваи.

2. Состав процесса. Доставка свай на объект; установка свай на погружающий агрегат; погружение свай в грунт до проектного «отказа».

3. Вход в процесс. Приняты предыдущие работы (площадка), погружены и испытаны пробные сваи (для определения фактической длины сваи и времени ее погружения).

Испытания проводят на полностью подготовленной площадке или на отметке дна проектного котлована до начала массового изготовления (или завоза) свай. При динамических испытаниях свая проектных размеров погружается ударами молота до расчетного «отказа». При статических испытаниях проектная свая нагружается реальной вертикальной нагрузкой (грузами). При положительных результатах испытаний дается заявка на изготовление проектных свай в заданном количестве (на объект). При отрицательных результатах проектанты изменяют длину или сечение сваи и проводят новые испытания.

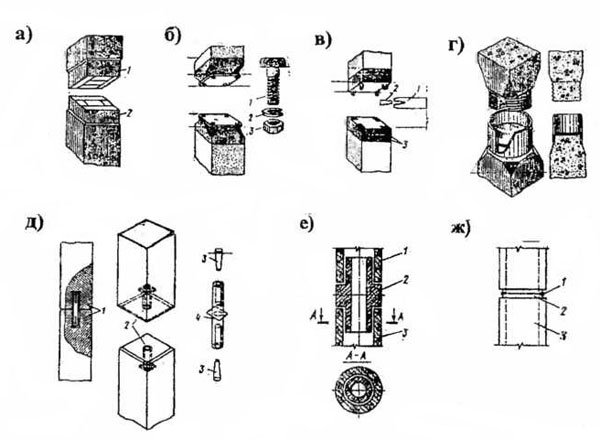

4. Материалы. Сваи железобетонные заводского изготовления. Сечение свай – квадратное, 300x300 мм. Используются также трубчатые сваи диаметром 400–800 мм. Длина свай составляет на объектах ПГС 5–16 м. При этом сваи длиной 12–16 м могут быть составными из двух элементов, соединяемыми в процессе погружения рабочими стыками (рис. 3.4).

|

| Рис. 3.4. Стыки составных свай: а – на сварке; б – на болтах; в – на клиньях; г – стаканный; д – на шпонке; е – на вкладыше в трубчатую сваю; ж – на сварке трубчатых свай |

При возведении опор мостов используются трубчатые сваи-оболочки диаметром 1200–6000 мм. Из отдельных секций длиной 6,0 м в процессе погружения составляется свая длиной 20,0–40,0 м.

Сваи деревянные могут использоваться лишь ниже уровня грунтовых вод (в воде дерево не гниет). На таких сваях из лиственницы построено большинство старых зданий в Санкт-Петербурге, включая соборы и дворцы. В настоящее время при строительстве промышленных и гражданских сооружений (ПГС) деревянные сваи практически не применяются.

Стальные сваи – шпунт. Стальные пластины специального профиля, шириной 200–400 мм и длиной 6–12 м. Служат для устройства подпорных стен, крепления стенок глубоких котлованов (стр. 31, рис. 2.4).

4.1. Техника. Для погружения свай в грунт используется сваепогружающая установка (СПУ). СПУ представляет комплект двух агрегатов – копра и погружателя.

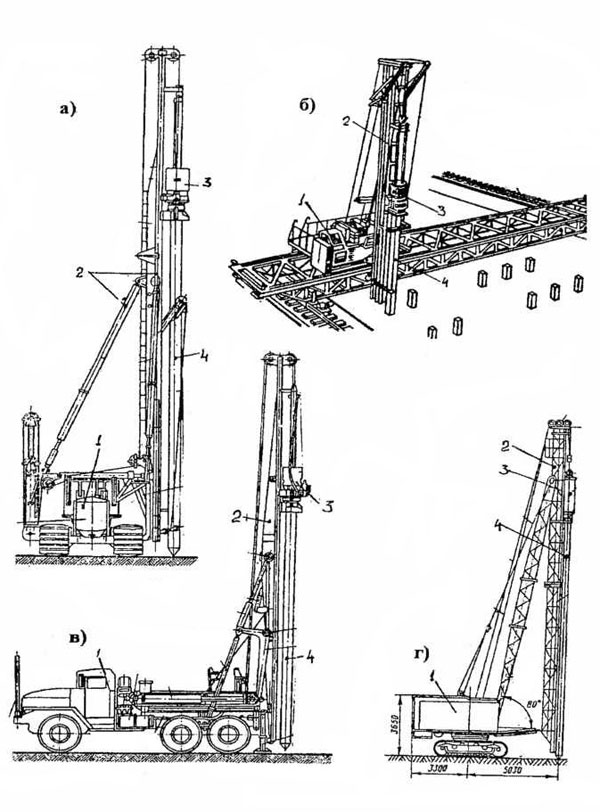

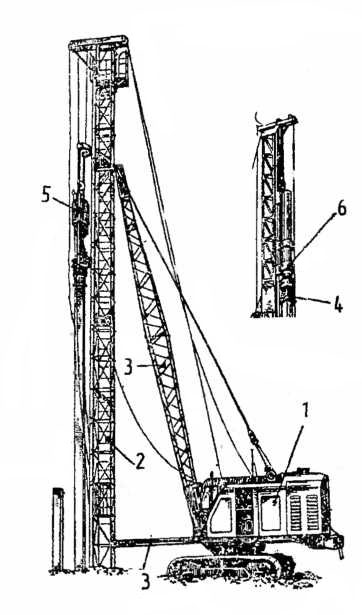

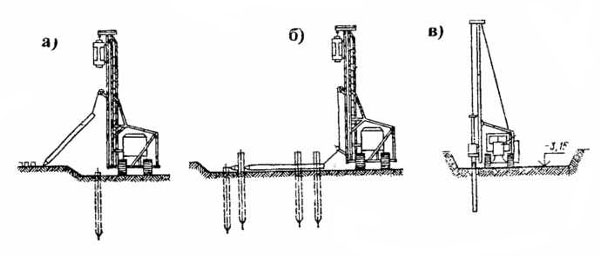

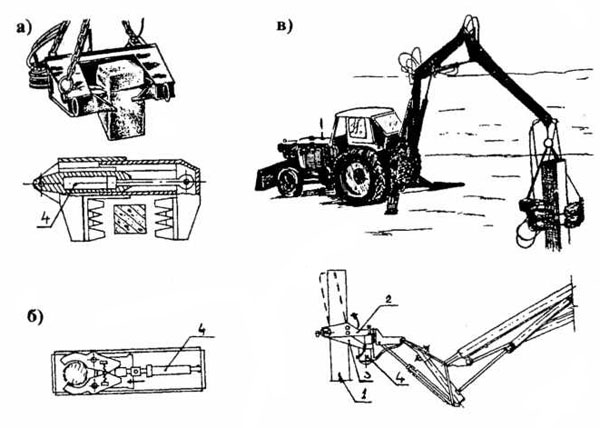

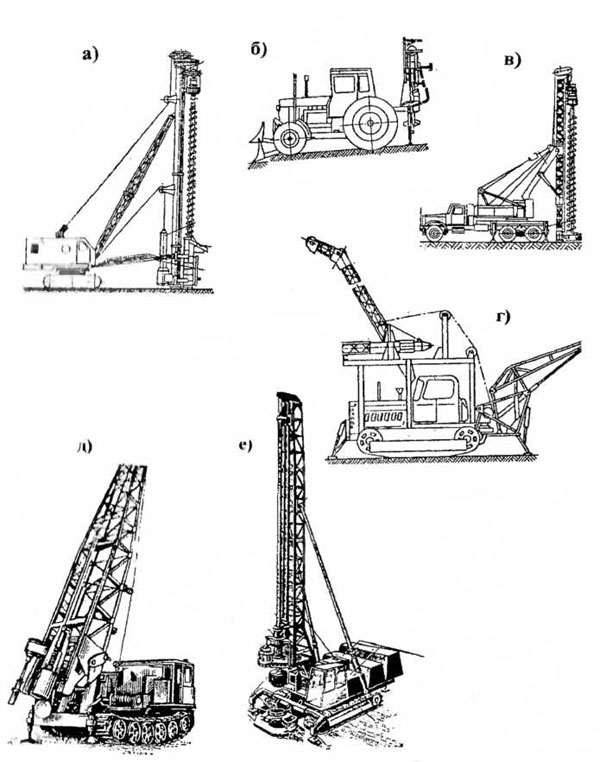

Копер включает (рис. 3.5):

- базовую машину (1) – трактор, экскаватор, автомобиль, мобильный мост;

- направляющую стрелу – для удержания свай в нужном положении; для навески погружающего механизма (погружателя – 3);

- вспомогательное оборудование – лебедки для подъема сваи и погружателя; системы наведения стрелы на точку; стальные сварные или литые наголовники с набором амортизирующих прокладок (твердые породы дерева, армированная резина) (рис. 3.6).

|

| Рис. 3.5. Сваепогружающие установки: a – на базе трактора СПУ–49; б – мостовая рельсовая установка КМ–8; в – на базе автомобиля КО–8; г – на базе экскаватора КН–16; 1 – базовая машина; 2 – направляющая стрела; 3 – погружатель (молот); 4 – свая |

|

| Рис. 3.6. Сваепогружающая установка (СПУ) на базе экскаватора |

Системы наведения обеспечивают: постановку сваи на точку; выверку по вертикали; коррекцию положения сваи в процессе погружения. Они обеспечивают:

- наклон стрелы на определенный угол в двух плоскостях;

- поступательное перемещение стрелы «влево–вправо», «вперед–назад».

Следует отметить, что не все копры имеют полный набор этих движений, большинство имеют лишь движения наклона стрелы, что осложняет наведение и снижает точность погружения свай.

Погружатель – механизм, который силовым импульсом внедряет сваю в грунт (рис. 3.8, 3.9). Он определяет вид технологии.

Рациональные области применения различных копров:

- тракторные установки – погружение свай длиной 5–12 м при рядовом расположении свай (трактор перемещается вдоль ряда), производительность 20–30 шт/смену;

- экскаваторные (или на базе стреловых кранов) – погружение свай длиной 6–16 м при кустовом расположении свай в фундаментах под колонны; с одной стоянки поворотом стрелы погружает все сваи в одном кусте и переходит к другому кусту свай. Производительность 15–25 шт/смену;

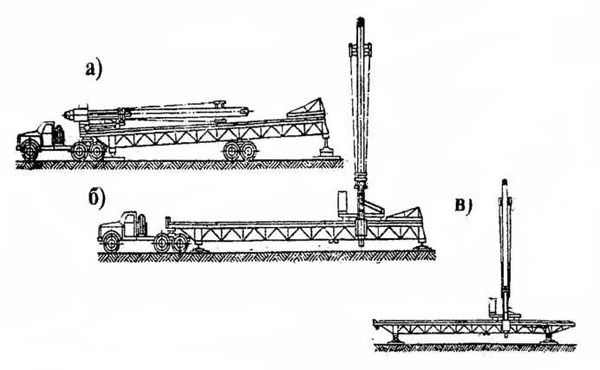

- мостовые СПУ (рельсовые или гусеничные) в комплекте с молотом – погружение свай длиной 5–10 м при рядовом расположении свай или полем (рис. 3.7). Имеют высокую производительность 40–70 свай в смену. На небольшие расстояния (от дома на дом) могут перемещаться своим ходом. Однако из-за больших начальных затрат такие установки эффективны лишь при больших объемах работ (более 1500 свай). Применяются при квартальной застройке городских микрорайонов.

|

| Рис. 3.7. Мостовая установка: а – доставка и постановка на рельсы; б – подъем направляющей стрелы; в – рабочее положение |

|

| Рис. 3.8. Работа штангового дизель-молота: 1 – свая; 2 – неподвижная часть (поршень); 3 – камера сгорания; 4 – подвижная часть (цилиндр); 5 – направляющие штанги; 6 – начало сжатия в камере сгорания |

В качестве погружателей используются молоты, которые различаются по роду привода: молоты внутреннего сгорания (дизельные), паровоздушные и механические (подвесные). Паровоздушные молоты бывают одиночного и двойного действия. В молотах одиночного действия сила пара или сжатого воздуха используется лишь для подъема ударной части, а рабочий ход осуществляется при ее падении на сваю. В молотах двойного действия энергия пара или сжатого воздуха используется для увеличения силы удара. Управление работой молотов бывает ручным, полуавтоматическим и автоматическим.

Основной параметр молота – масса ударной части, которая в зависимости от рода грунта определяет максимально возможную длину погружаемой сваи.

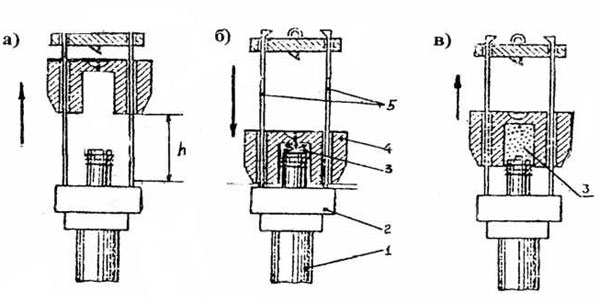

Дизельный молот штангового типа (рис. 3.8, а) включает: шабот с поршнем (2), направляющие штанги (5), ударную часть с цилиндром (4) и поршневого блока, который заканчивается шарнирной опорой, состоящей из сферической пяты и наголовника. Назначение шарнирной опоры – обеспечить центральный удар по свае при незначительном нарушении соосности молота и сваи. Для запуска дизель-молота ударная часть с помощью захвата-кошки поднимается лебедкой копра в крайнее верхнее положение (рис. 3.8, а). После этого захват освобождает ударную часть и при ее падении в цилиндре образуется сжатый воздух, в результате чего температура его сильно повышается. В это время насос плунжерного типа подает топливо в цилиндр и происходит воспламенение смеси (рис. 3.8, б). Образовавшиеся при сгорании газы отбрасывают цилиндр в исходное положение (рис. 3.8, в), и в дальнейшем молот работает автоматически до момента прекращения подачи топлива. Высоту подъема ударной части регулируют подачей топлива в цилиндр.

Для погружения свай применяют дизель-молоты с массой ударной части 600, 1200, 1800 и 2500 кг и числом ударов в минуту 50–100. Высота подъема ударной части молота 1,0–2,6 м. Достоинство дизель-молотов по сравнению с паровоздушными состоит в том, что они более мобильны и не требуют для своей работы громоздких паровых котлов или мощных компрессоров. Недостаток штанговых дизель-молотов проявляется при забивке свай в слабые грунты, когда невозможно обеспечить автоматическую его работу, так как при этом в камере сгорания не образуется высокая степень сжатия воздуха, необходимая для воспламенения топливной смеси.

В трубчатом дизель-молоте (рис. 3.9) (с массой части соответственно 1200, 1800 и 2500 кг) неподвижным является цилиндр (2), а ударной частью служит тяжелый подвижный поршень (4). Цилиндр внизу заканчивается неподвижным шаботом, передающим удар свае через упругую прокладку. Плунжерный насос подает топливо в цилиндр. Отработанные газы выходят в атмосферу через патрубок. Принцип работы трубчатого дизель-молота такой же, как и штангового.

|

| Рис. 3.9. Работа трубчатого дизель-молота: а – рабочий удар, взрыв топлива; б – ударная часть подброшена взрывом; в – падение ударной части с высоты h; 1 – свая; 2 – неподвижная часть (цилиндр); 3 – камера сгорания; 4 – подвижная часть (поршень) |

Трубчатые дизель-молоты более надежны в работе и обладают в 1,2–0,5 раза большей погружающей способностью, чем штанговые дизель-молоты.

Недостатком этих молотов является то, что они трудно запускаются при отрицательных температурах.

Механический молот применяют при небольших объемах работ. Он состоит из ударной части массой 1000–3000 кг и захватного устройства. После того как лебедка, размещенная на копре, поднимает на необходимую высоту ударную часть молота, захватное устройство освобождает ее и при свободном падении производится удар по свае. Механические молоты недороги, долговечны и имеют простую конструкцию.

Недостаток их состоит в том, что они производят небольшое количество ударов – 3–4 в минуту, при постоянном закреплении каната к ударной части молота можно увеличить число ударов до 10–12 в минуту, но это приводит к интенсивному износу лебедки и копра.

В паровоздушном молоте двойного действия ударная часть при рабочем ходе находится под действием силы тяжести и давления пара или сжатого воздуха. Благодаря этому скорость движения ударной части значительно выше и количество ударов в минуту увеличилось до 20.

Достоинством этих молотов является их высокая погружающая способность (погружают сваи длиной до 20–25 м), а недостатком – громоздкое и тяжелое паросиловое оборудование. На объектах промышленного и гражданского строительства паровоздушные молоты двойного действия практически не применяются.

Состав процесса:

- Разбивка осей свайных рядов;

- Разбивка и закрепление штырями свайных точек;

- Постановка агрегата на точку и постановка на него сваи;

- Наведение при помощи агрегата сваи на проектную точку;

- Погружение с контролем вертикальности и замером отказа;

- При достижении сваей «отказа» погружение прекращается независимо от фактической глубины погружения сваи.

«Отказ» - величина погружения сваи от одного удара из серии в 10 ударов в мм (1,5–4,0 мм), при достижении которой полностью обеспечивается проектная несущая способность сваи.

Доставленные с завода сваи складируются на бровке котлована или раскладываются у места погружения (рис. 3.10).

|

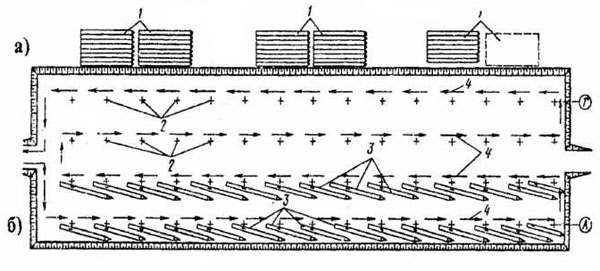

| Рис. 3.10. Схема организации работ: а – при складировании свай в штабель; б – при раскладке свай у свайных точек: 1 – штабель; 2 – свайные точки; 3 – сваи; 4 – направление движения (ход) СПУ |

Закрепление свайных точек в количестве, необходимом «на смену», производится стальными штырями диаметром 12–16 мм длиной 300–400 мм. Свая подтаскивается к копру канатом через рабочий блок (рис. 3.11, а) или через отводной блок (рис. 3.11, б) при расстояниях более 15,0 м.

|

| Рис. 3.11. Схема работы СПУ: а – подтаскивание сваи из штабеля; б – подтаскивание сваи через отводной ролик; в – погружение сваи |

После постановки сваи на СПУ, выверки в плане и по вертикали запускается молот. До глубины 1,5–3,0 м погружение ведется слабыми ударами молота при сбросе ударной части с половинной высоты. Затем погружение ведется при нормальной работе молота. Непрерывно контролируется вертикальность сваи в двух направлениях. Когда визуально будет заметно, что скорость погружения приближается к расчетному «отказу», устанавливаются приборы контроля – отказомеры, по которым и определяется величина фактического отказа сваи.

|

| Рис. 3.12. Приспособление для определения величины отказа сваи: а – полоса бумаги с делениями на свае; б – отказомер |

При погружении свай ведется «Журнал свайных работ», в котором все сваи должны быть пронумерованы в соответствии с рабочим чертежом. По каждой свае указываются: величина «отказа»; время погружения; глубина погружения, а также особые обстоятельства («отдых», трещины, излом, свая-дублер и т.п.).

После достижения «отказа» сваи СПУ переходит на следующую свайную точку. Недопогруженная часть сваи («попы») впоследствии срезается.

В ходе погружения свай нередко возникают случаи недостижения сваей расчетного «отказа» при погружении ее на полную длину. В этих случаях рекомендуются следующие действия:

• одна свая не получила «отказ», а следующие сваи дают «отказ». Погружение свай продолжают, а рядом с дефектной сваей погружается свая-дублер;

• 2–5 свай подряд не дают «отказа». В этом случае необходимо прекратить дальнейшее погружение свай. После «отдыха» свай (3–7 дней) производится контрольная добивка. Как правило, в глинистых грунтах проявляется явление «засасывания» сваи и обычно контрольная добивка дает значения менее расчетного «отказа»;

• после контрольной добивки группы свай не получено расчетного «отказа». Работы по погружению свай приостанавливаются, вызываются представители проектной организации для уточнения размеров свай (обычно увеличивается длина сваи).

Сдача свайного поля. При сдаче предъявляются:

- акты на погружение свай-дублеров; на замену типов свай;

- акт погружения и испытания пробных свай;

- исполнительная схема погруженных свай;

- паспорта на сваи;

- акты на устройство стыков (при составных сваях);

- журнал свайных работ (с указанием отказа каждой сваи).

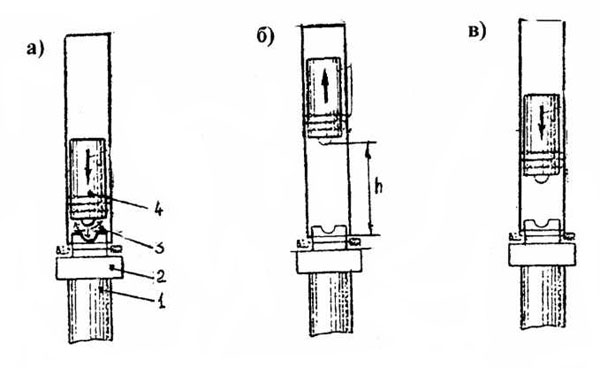

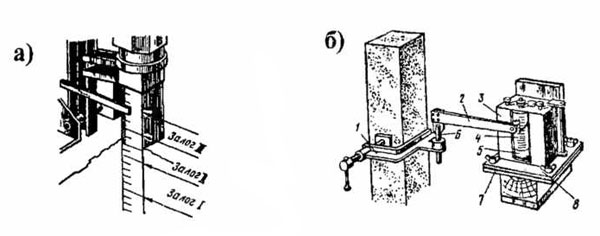

Срезка голов свай. Для устройства ростверка необходимо обеспечить проектную отметку верха свай. Это обеспечивается срезкой голов свай на необходимую величину. Процесс срезки достаточно трудоемкий. Сложность заключается в том, что необходимо срезать два различных материала: камень (бетон) и сталь (арматуру), для чего требуются разные технологии и режущие инструменты.

В настоящее время срезка голов свай выполняется в основном вручную с помощью пневматических и электрических молотков. Для уменьшения объема скола бетона (рис. 3.13) используется стальная обжимная рамка. Арматурные стержни режутся огневым способом или отрезными машинами.

|

| Рис. 3.13. Срезка голов свай с помощью инвентарной рамки: 1 - свая; 2 - излишний бетон; 3 - газорезка; 4 - арматура свай; 5 - отбойный молоток; 6 – инвентарная рамка |

Ограниченно применяются механические способы срезки голов свай:

– силовое скалывание гидродомкратами (рис. 3.14, а, б);

– срезание дисковой пилой;

– излом головы сваи специальным оборудованием на базе трактора (рис. 3.14, в).

|

| Рис. 3.14. Механическое срезание свай: а – клещи для квадратных свай; б – клещи для круглых свай; в – механизм для излома свай |

В настоящее время разрабатываются также термические, взрывные, криогенные технологии срезки голов свай.

Достоинства технологии ударного погружения свай:

- высокая производительность;

- погружение свай практически в любые виды грунтов;

- значительное повышение несущей способности сваи (на 15–30 %) за счет уплотнения грунта под острием.

Недостатки:

- динамическое воздействие на сваю (должен быть запас прочности);

- большие динамические воздействия на здания и сооружения, расположенные рядом.

При наличии рядом со строительной площадкой ветхих или аварийных зданий данная технология неприемлема.

Источник: Технология строительных процессов. Снарский В.И.

Технология вибропогружения забивных свай

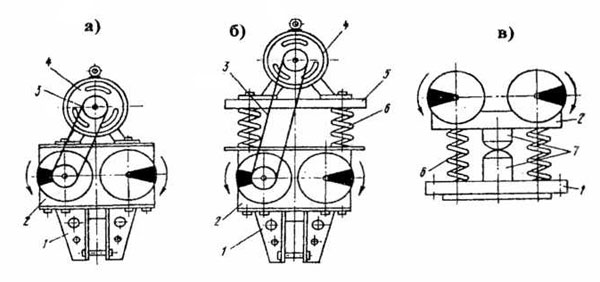

Технология вибропогружения применяется для погружения висячих свай в слабые, водонасыщенные грунты. Погружение производят мощным вибратором – вибропогружателем (рис. 3.15), который через жестко закрепленный наголовник передает колебания на сваю, а она, в свою очередь, на грунт. В результате на границе свая – грунт выделяется свободная вода, действующая как смазка и значительно уменьшающая сопротивление грунта погружению сваи. Энергозатраты значительно ниже, чем при ударном погружении, сваю погружают до заданной отметки.

|

| Рис. 3.15. Оборудование для вибропогружения свай: а – простой вибропогружатель; б – вибропогружатель с подрессоренной пригрузкой; в – вибромолот: 1 – наголовник; 2 – вибратор; 3 – трансмиссия; 4 – электродвигатель; 5 – пригрузка; 6 – пружины; 7 – бойки |

Данная технология неприменима в плотных глинистых и песчаных грунтах, т.к. эффект «смазки» очень мал, а сопротивление грунта по боковой поверхности и особенно под острием сваи весьма значительно.

Чтобы повысить эффективность этой технологии, используется сочетание вибрационного воздействия на сваю с ударным. Для этого применяются вибромолоты (рис. 3.15, в).

Достоинства такой технологии погружения свай:

- отсутствие значительных динамических нагрузок на окружающую среду;

- высокая скорость погружения; свая легко «идет», а впоследствии в результате процесса «засасывания» обеспечивает расчетную несущую способность.

Недостатки:

- малая погружающая способность;

- эффект погружения проявляется лишь в водонасыщенных и глинистых грунтах;

- «жесткий» наголовник требует затрат времени на его крепление и снятие.

Источник: Технология строительных процессов. Снарский В.И.

Технология вдавливания забивных свай

Свая погружается в грунт вертикальным статическим усилием, которое обеспечивается системой домкратов или лебедок. Для этого используются специальные сваепогружающие установки (СПУ). Основная проблема такой технологии – восприятие реактивного усилия при задавливании сваи, направленного вертикально вверх, – решается следующими методами:

- применение в момент задавливания сваи временных статических пригрузов. В установке ABC-10-20 используется второй трактор. На рельсовых СПУ используются комплекты бетонных блоков или чугунные чушки;

- использование вибропогружателей в качестве динамического «пригруза» в составе вибровдавливающих СПУ;

- применение винтовых буров-анкеров на аутригерах СПУ, которые в момент погружения сваи заглубляются в грунт и воспринимают реактивную составляющую;

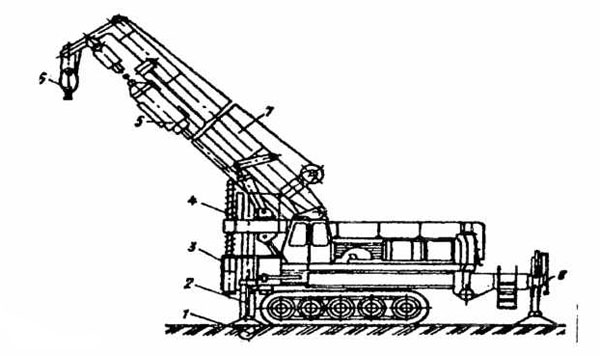

- применение СПУ на базе тяжелых гусеничных кранов (СКГ–40, ДЭК–50) или экскаваторов (ЭО–6122). В этом случае сама масса СПУ (30–60 т) обеспечивает восприятие реактивной составляющей задавливания (рис. 3.16; 3.17);

при усилении существующих фундаментов зданий реактивная составляющая воспринимается массой надземных конструкций здания.

|

| Рис. 3.16. Схема сваевдавливающей установки УСВ-120М: 1 – свая; 2 – аутригер боковой; 3 – механизм зажима и вдавливания свай; 4 – шнек; 5 – вращатель шнека; 6 – крюк-блок; 7 – стрела; 8 – аутригер задний |

|

| Рис. 3.17. Схема сваевдавливающей установки СВУ-В-3 (вид сбоку): 1 – базовая машина; 2 – главная лебедка; 3 – гидроцилиндр раскоса; 4 – полиспастные блоки; 5 – портал; 6 – вдавливающий орган; 7 – наголовник; 8 – пригрузы; 9 – свая; 10 – передний аутригер; 11 – рама; 12 – катки; 13 – опорная плита; 14 – задний аутригер |

В настоящее время в строительстве используется большое количество различных установок для вдавливания свай. Наиболее высокими эксплуатационными показателями обладает самоходная сваевдавливающая установка СВУ–В–3, сконструированная в 1998 г., и ее последующие модификации (патент РФ №31267).

Установка массой до 60 т (с пригрузами – до 90 т) смонтирована на базе крана РДК–25 (рис. 3.17). Она легко разбирается на отдельные блоки и способна разгружать поставляемые на объект сваи. В пределах строительной площадки установка перемещается на гусеничном ходу по опорной металлической плите, подвешенной снизу к крану. Давление под подошвой опорной плиты не превышает 0,1 МПа. При работе СВУ–В–3 практически отсутствуют динамические воздействия на грунт и окружающие здания и сооружения.

Вдавливающее усилие прикладывается шарнирно к голове сваи, что исключает поперечное раздавливание и излом железобетонного элемента при возможном отклонении сваи в грунте. Установка СВУ–В–3 может вдавливать сваи и шпунт под углом до 15° от себя и под себя.

Сваевдавливающая установка УСВ–120/180 разработана на базе гусеничного экскаватора ЭО–6122 (рис. 3.17). Установка обеспечивает погружение свай сечением 300x300 и 400x400 мм длиной от 4 до 16 м. Максимальное усилие вдавливания составляет 85–180 т в зависимости от расстояния до существующего здания (от 1 до 4,5 м). Установка успешно используется в условиях городской застройки Санкт-Петербурга более 20 лет.

При наличии в основании плотных грунтов сваи задавливаются в предварительно пробуренные лидерные скважины меньшего диаметра, чем свая. Погружение сваи прекращается при достижении определенного расчетного усилия, которое характеризует несущую способность каждой задавливаемой сваи или при достижении проектной отметки.

Достоинства:

- отсутствие избыточных нагрузок на сваю;

- отсутствие динамических нагрузок на близкорасположенные здания и сооружения;

- контроль фактической несущей способности каждой сваи по усилию вдавливания.

Недостатки:

- громоздкая и тяжелая техника;

- в ряде случаев требуется бурение скважин.

В настоящее время технология вдавливания широко применяется при строительстве отдельных зданий внутри существующих кварталов.

Источник: Технология строительных процессов. Снарский В.И.

Технология завинчивания свай

Винтовые сваи состоят из железобетонного или стального (труба) ствола и опорного винтового башмака из чугуна или железобетона. На объект элементы сваи доставляются отдельно и соединяются перед погружением. Погружение ведется агрегатами, создающими горизонтальный крутящий момент – кабестанами, которые выпускают на базе трактора или автомобиля (рис. 3.18).

Стальные сваи просто завинчивают. Железобетонные сваи завинчивают с помощью инвентарной стальной оболочки, внутрь которой вставляется свая. Оболочка воспринимает крутящий момент, т.к. железобетон на кручение работает плохо. Длина свай 6,0–12,0 м, диаметр опорного башмака –1,0-2,0 м.

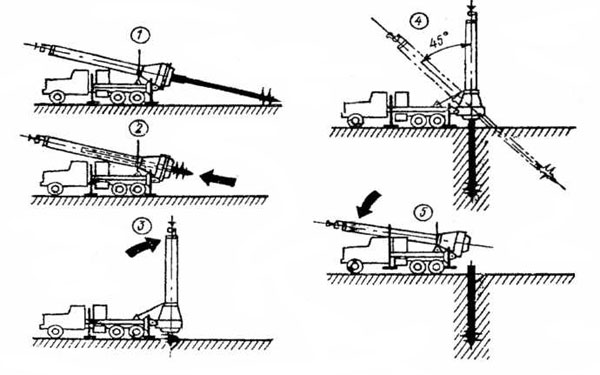

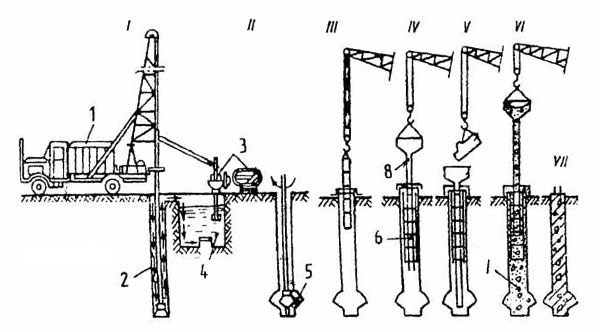

Состав процесса (рис. 3.18):

- заправка сваи в кабестан (1);

- введение сваи в направляющую трубу (2);

- установка направляющей трубы в рабочее положение (3);

- завинчивание сваи в грунт (4);

- освобождение сваи из кабестана (5).

|

| Рис. 3.18. Последовательность завинчивания свай |

Достоинства технологии:

- отсутствие значительных динамических нагрузок на окружающую среду;

- высокая несущая способность сваи за счет большой площади опорного башмака;

- хорошая работа на знакопеременные нагрузки (вдавливание - выдергивание).

Недостатки:

- малая погружающая способность;

- сложность техники и самой технологии.

Применяется для фундаментов опор ЛЭП, для крепления оттяжек высотных сооружений (мачт, вышек), в стесненных условиях, при реконструкции и т.д.

Способы, облегчающие погружение свай:

Лидирующие скважины. На месте погружения сваи пробуривается или пробивается стальным лидером скважина диаметром 0,4–0,7 от диаметра сваи и длиной 0,3–0,8 длины сваи. Такие скважины значительно сокращают время погружения, размеры скважин подбирают из условия обеспечения необходимой несущей способности свай.

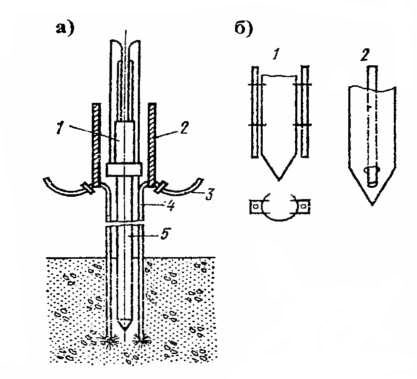

Подмыв грунта. В песчаных грунтах при наличии большого количества воды этот способ значительно повышает эффективность погружения, а в ряде случаев является единственно возможным (рис. 3.19).

|

| Рис. 3.19. Подмыв грунта для погружения свай: а – схема погружения; б – расположение подмывных трубок: 1– молот; 2 – трос, поддерживающий подмывные трубки; 3 – напорный шланг; 4 – подмывные трубки; 5 – свая |

Сваи-оболочки большого диаметра (2,0–6,0 м) погружаются мощными вибропогружателями с периодической разработкой и выемкой грунта из-под ножа головной секции оболочки.

Источник: Технология строительных процессов. Снарский В.И.

Погружение свай при отрицательных температурах

При погружении свай зимой в сезоннопромерзающие грунты приходится выполнять дополнительные операции, увеличивающие трудоемкость и продолжительность свайных работ. Без дополнительных работ удается обходиться при погружении свай мощными механическими молотами и вибромолотами, если глубина промерзания не превышает 0,5–0,6 м, но при этом значительно увеличивается вероятность разрушения головы сваи. В остальных случаях следует создавать условия, близкие к летним.

При погружении свай через слой сезонномерзлого грунта используются следующие методы:

- при толщине мерзлого слоя до 0,3–0,5 м (в зависимости от рода грунта) ударным методом сваи погружаются в обычном порядке;

- при толщине мерзлого слоя (0,6–2,0 м), а также при погружении свай вибропогружателем или вдавливанием устраиваются лидерные скважины с помощью бура или стального забивного лидера-клина на всю глубину промерзания;

- предотвращают промерзание грунта путем заблаговременного утепления мест забивки свай механическими способами (опилки, солома и т.п.);

- оттаивают слой мерзлого грунта.

При выборе способа подготовки слоя мерзлого грунта в местах забивки свай помимо сравнения трудоемкости и стоимости процесса необходимо учитывать, что при устройстве лидирующих скважин несущая способность висячих свай может снизиться на 15–20 %, при оттаивании несущая способность сваи повышается на 10–15 %.

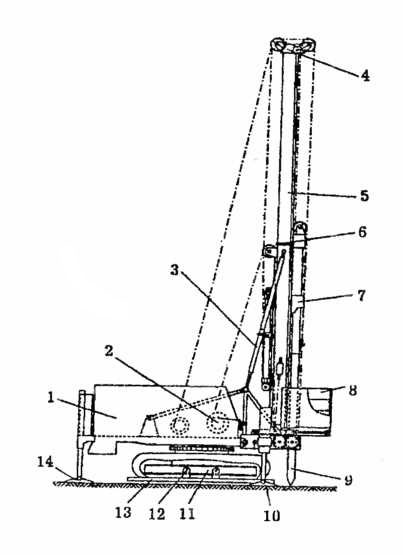

При устройстве свайных фундаментов в многолетнемерзлых грунтах (вечная мерзлота) для погружения свай применяются следующие технологии:

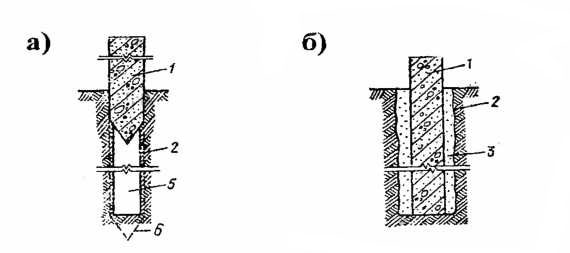

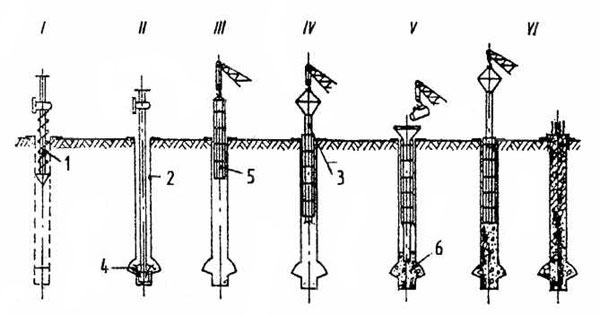

- бурозабивная – свая погружается ударным способом в пробуренную лидерную скважину меньшего диаметра, чем размеры поперечного сечения сваи (рис. 3.20, а);

- буроопускная – свая опускается под действием собственного веса в пробуренную скважину диаметром больше диаметра сваи. Пазухи между сваей и стенками скважины заполняются раствором (кашей) талого грунта, который, смерзаясь со сваей и основным грунтом, обеспечивает расчетную несущую способность сваи (рис. 3.20, б);

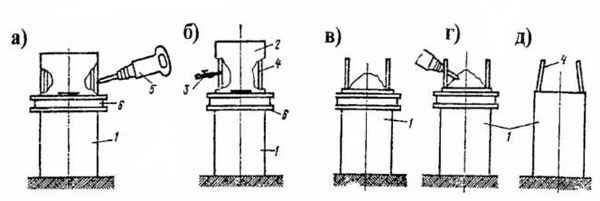

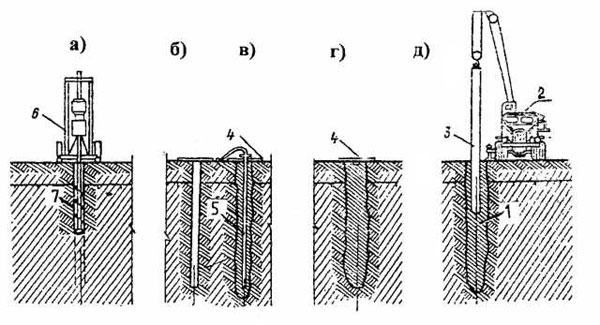

- опускная – свая погружается ударным способом или под действием собственного веса в оттаянные в мерзлоте скважины большого диаметра. После замерзания грунта скважины свая обеспечивает расчетную несущую способность (рис. 3.21).

|

| Рис. 3.20. Погружение свай в разбуренные скважины: а – бурозабивная; б – буроопускная: 1 – свая; 2 – стенка скважины; 3 – грунтовой раствор; 4 – оттаявший грунт; 5 – лидирующая скважина; 6 – проектное положение сваи |

|

| Рис. 3.21. Погружение свай в предварительно пропаренные скважины вечномерзлых грунтов: а – бурение скважины; б – пробуренная скважина; в – пропаривание скважины; г – пропаренная скважина; д – погружение сваи в пропаренный грунт: 1 – оттаявший грунт; 2 – автокран; 3 – свая; 4 – щит; 5 – паровая игла; 6 – буровой станок; 7 – шнек; 8 – граница вечной мерзлоты; 9 – вечномерзлый грунт |

Источник: Технология строительных процессов. Снарский В.И.

Безопасность процесса забивки свай

Перед началом работ на площадке необходимо обозначить все опасные зоны.

В процессе забивки свай запрещено:

- ремонтировать или смазывать копры и молоты;

- оставлять на ферме копра, копровой стреле и других механизмах копра какие-либо предметы или инструменты;

- извлекать поврежденные или отклонившиеся от проектного положения сваи с помощью копра;

- запрещается находиться под работающим погружателем;

- замер скорости погружения сваи производить с максимальными предосторожностями;

- при разрушении головы забиваемой сваи следует прекратить работу;

- работы по забивке свай с помощью копров или краном останавливают при скорости ветра 9,9 – 12,4 м/с. При этом копер следует предохранять от опрокидывания и перемещения, а молот или вибропогружатель опустить в крайнее положение.

Если свая при забивке погружается от одного удара молотом менее чем на 10 мм, дальнейшую работу необходимо прекратить, так как при таком режиме молот или копер могут быстро выйти из строя.

При длительных перерывах в работе копер высотой более 12 м закрепляют растяжками.

Грузоподъемность кранов, применяемых для погружения и извлечения свай вибропогружателем, должна быть не менее удвоенной суммарной массы вибропогружателя и погружаемой сваи.

Запрещено во время работы натягивать и перегибать рукава пневмоинструмента. Металлические части копра и механизмов с электроприводом должны быть заземлены.

При выполнении работ в зимних условиях должны быть приняты меры, обеспечивающие нормальную работу всех механизмов копра и молота. Кроме того, необходимо следить за тем, чтобы ходовая часть копра не вмерзала в грунт.

Погружение наклонных свай можно выполнять только копровыми установками, оснащенными специальными механизмами для наклона копровой стрелы.

Источник: Технология строительных процессов. Снарский В.И.

Технология устройства набивных свай

Эти сваи устраиваются на месте путем бетонирования пробуренных в грунте скважин. Процесс трудоемкий, но здесь важно отметить, что по стоимости материала (монолитного железобетона) они на 70–100 % дешевле готовых забивных свай.

Существуют два конструктивных решения набивных свай и соответственно две группы технологий их устройства.

Сваи постоянного сечения диаметром 600–1000 мм и длиной 15–40 м прорезают толщу грунтов I–III групп и опираются на прочные скальные породы. За счет этого они обладают высокой несущей способностью, которая может составить 5000–7000 кН. На таких сваях возводят высотные здания (небоскребы). Бурение скважин ведут специальными установками (рис. 3.23), для исключения обрушения стенок скважины используют стальные обсадные трубы. Отдельные секции этих труб опускаются в скважину по мере ее углубления. В процессе бетонирования скважины обсадная труба извлекается отдельными секциями.

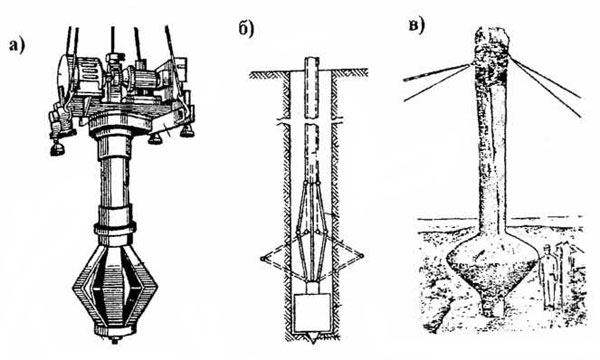

Сваи с уширением. В нижнем основании таких свай устраивается уширение (башмак), которое обеспечивает свае большую несущую способность (рис. 3.22, г, д). Способ образования уширения определяет и технологию устройства таких свай.

|

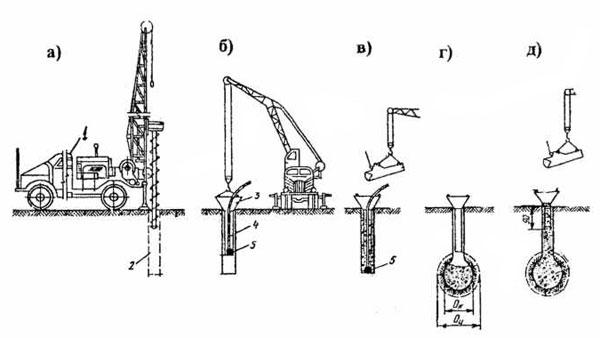

| Рис. 3.22. Схема устройства свай с камуфлетным уширением: 1 – буровая установка; 2 – скважина; 3 – бетонолитная труба с воронкой; 4 – электросеть для взрывания; 5 – заряд ВВ; 6 – уплотненный взрывом грунт |

|

| Рис. 3.23. Буровые установки: а – на базе трактора; б, в, г – на базе автомобиля; д – на базе гусеничного тягача; е – на специальном гусеничном ходу |

Сваи с камуфлетным уширением. Диаметр ствола свай 600–800 мм, камуфлетного уширения 1,5–3,0 м, общая длина свай 6,0–10 м.

Состав процесса (рис. 3.22):

- бурение скважины по диаметру ствола сваи (а);

- закладка заряда ВВ (б);

- укладка бетонной смеси в ствол (в);

- подрывание заряда ВВ (сразу после укладки) (г);

- бетонная смесь заполняет образовавшуюся в грунте полость (г);

- укладка бетонной смеси в скважину (добетонирование) (д);

- оформление опорной части сваи (ростверка).

Достоинства:

- простота;

- низкая стоимость ВВ.

Недостатки:

- взрывные работы ведутся только специализированными организациями;

- сложность контроля геометрических характеристик камуфлетной полости. Форма и размеры уширения сильно зависят от характеристик грунтов, которые могут отличаться в разных местах площадки.

|

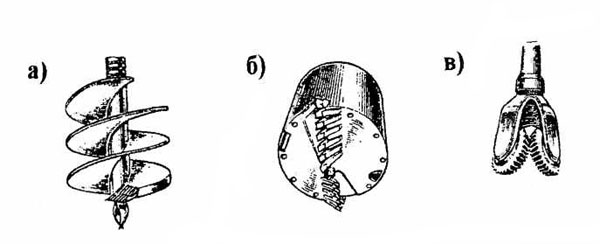

| Рис. 3.24. Типы буров: а – шнек; б – ковшовый бур; в – шарошечное долото |

|

| Рис. 3.25. Схема устройства свай механическим уширением в сухих связных грунтах: 1 – бур; 2 – скважина; 3 – бетонолитная труба с воронкой; 4 – уширитель; 5 – армокаркас; 6 – бетонная смесь |

|

| Рис. 3.26. Схема устройства свай механическим уширением в слабых грунтах под глинистым раствором: 1 – буровая установка; 2 – скважина; 3 – насос и глиномешалка; 4 – приямок с глинистым раствором; 5 – уширитель; 6 – армокаркас; 7 – бетонная смесь; 8 – бетонолитная труба с воронкой |

|

| Рис. 3.27. Образование уширений свай в скважинах: а – общий вид уширителя; б – схема работы уширителя; в – общий вид изготовленной сваи, извлеченной на поверхность |

Сваи с механическим уширением. Диаметр ствола свай 400–800 мм, уширения 600–1600 мм, длина свай 8,0–20,0 м.

Состав процесса (рис. 3.25):

- бурение скважины по диаметру ствола сваи и вывоз вынутого грунта. Для обеспечения устойчивости стенок используют глинистый раствор или секционные обсадные трубы (I);

- разбуривание проектного уширения с помощью специального механизма – уширителя (складной бур с ковшом) (II);

- контроль состояния скважины – стенок, дна скважины, уширения;

- зачистка дна скважины или корректировка размеров уширения (при необходимости);

- установка в скважину арматурного каркаса (III);

- установка секционной бетонолитной трубы с наконечником- вибратором (IV);

- подача бетонной смеси с ОК 8–12 см по бетонолитной трубе в ствол скважины. Укладка бетонной смеси методом вертикально перемещаемой трубы (ВПТ) с уплотнением вибрацией (V);

- в процессе бетонирования бетонолитная труба поднимается и снимается очередная секция (VI). При этом нижний конец трубы должен быть все время заглублен в бетонную смесь не менее чем на 1,0 м;

- оформление опорной части сваи (ростверка).

Контроль качества

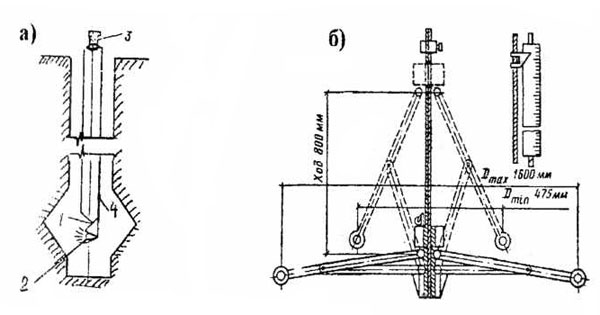

При приемке скважины проверяется:

- ровность ствола и отсутствие каверн (пустот) специальным прибором – каверномером. Прибор подвешен на канате и свободно перемещается по скважине «вверх-вниз». Механические рычаги прибора при этом скользят по стенкам скважины и отмечают ее дефекты (рис. 3.28, а);

- размеры уширения проверяют прибором (рис. 3.28, б);

- наличие рыхлого грунта на дне определяют визуально простейшим перископом с подсветкой дна скважины фонариком (рис. 3.28, а);

- плотность бетона (кроме обычных методов) определяют степенью соответствия объема уложенной смеси к фактическому объему скважины.

|

| Рис. 3.28. Приборы для контроля уширения буронабивной сваи: а - схема прибора типа «перископ»; б – приспособление для замера уширения и глубины буронабивных свай длиной до 25 м: 1 – зеркало; 2 – подсвет; 3 – окуляр; 4 – труба |

Безопасность процесса

При производстве работ по устройству буронабивных и буроинъекционных свай необходимо руководствоваться общими правилами техники безопасности для свайных работ, а также правилами техники безопасности для буровых и бетонных работ.

При установке бурового станка в котловане необходимо принять меры против обрушения грунта незакрепленных откосов. Буровой станок оборудуют звуковой сигнализацией.

Экипаж, обслуживающий буровой станок, и подсобные рабочие должны быть обеспечены предохранительными поясами, защитными касками и спецодеждой.

При бурении скважин нахождение людей в зоне разгрузки рабочего органа (разгрузочной воронки) недопустимо.

Перед бурением скважины бригадир предупреждает об этом всех лиц в зоне работы.

Очищать лопасти бура от налипшего грунта возможно лишь при полном отключении двигателя буровой машины (а не только при отключении самого бура).

При разрыве во времени между окончанием бурения и началом бетонирования скважину закрывают инвентарным щитом.

Достоинства:

- большая несущая способность;

- возможность устройства в любых грунтах;

- отсутствие динамических воздействий.

Недостатки:

- многооперационная технология (разные процессы);

- громоздкое оборудование;

- наличие мокрых процессов.

Данная технология широко применяется в промышленном строительстве (фундаменты под несущие колонны); при возведении гражданских зданий взамен ударной технологии, а также при обоснованной экономической целесообразности.

Источник: Технология строительных процессов. Снарский В.И.