Возведение земляных сооружений. Основные положения

1. Вид продукции: земляные сооружения.

Земляные сооружения характеризуются тем, что имеют горизонтальную привязку на местности, высотные отметки, размеры, величину временных или постоянных фунтовых откосов.

К земляным сооружениям относятся:

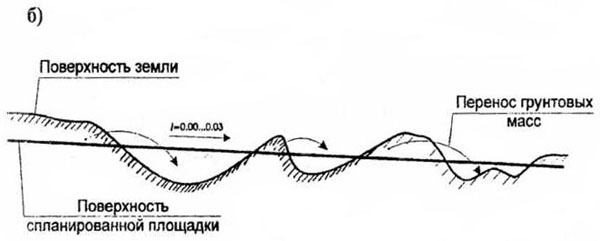

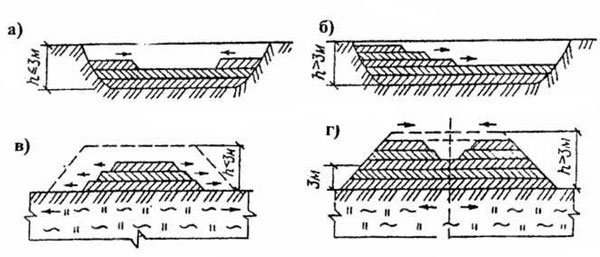

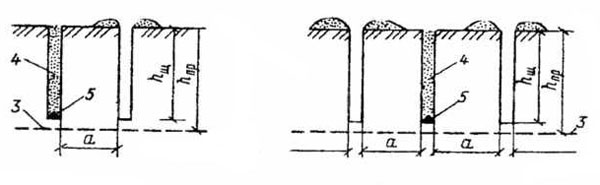

а) выемки – котлованы (рис. 2.2, б), траншеи (рис. 2.2, а), скважины, а также специальные сооружения: рудники, карьеры, каналы, шахты (угольные, ракетные);

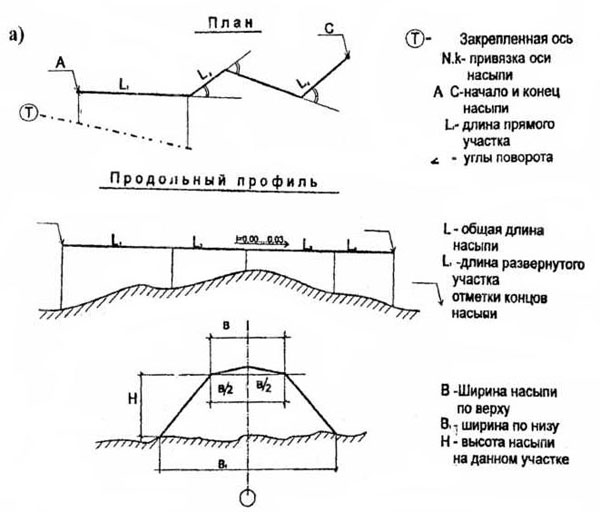

б) насыпи – плотины, дамбы, дорожное полотно (рис. 2.1, а);

в) обратные засыпки – пазухи котлованов (рис. 2.2, в), засыпка траншей (рис. 2.2, в);

г) спланированные площадки (рис. 2.2, б);

д) технологические подсыпки – искусственные основания;

е) усиленные естественные основания – уплотнением; уплотнением тяжелыми трамбовками; уплотнение замачиванием грунта; закрепление грунта химическими агентами.

|

|

| Рис. 2.1. Виды земляных сооружений: а – насыпи; б – спланированная площадка |

|

| Рис. 2.2. Виды земляных сооружений: а – траншея; б – котлован; в – обратные засыпки |

|

В данном разделе не рассматриваются технологии возведения подземных сооружений – тоннелей, штреков, подземных проходок, подземных хранилищ нефти и газа и т.д.

Значение процесса – присутствует при возведении любых зданий и сооружений (жилых, промышленных, инженерных сооружений), из любых материалов (дерево, кирпич, железобетон, сталь). Качество выполнения данного процесса в значительной мере определяет прочность и долговечность здания в целом.

Качественно выстроенное здание может разрушиться от просадок грунтового основания в результате неверно выполненной обратной засыпки; в результате неравномерных деформаций грунта под фундаментом при замачивании или от промораживания открытого дна котлована. По этим же причинам происходят проточки подземных секционных трубопроводов из керамических и бетонных труб.

Особенности процесса:

- большое разнообразие материалов (грунтов) и их физико-механических характеристик (влажность, засоленность и т.д.);

- разнообразие природно-климатических условий (сухой и жаркий климат, сезонные отрицательные температуры, условия многолетнемерзлых грунтов (вечная мерзлота);

- сложность точного подсчета объема грунта, реально вынутого из конкретного земляного сооружения.

2. Состав процесса. Процесс является комплексным и включает ряд простых строительных процессов.

Подготовительные процессы:

- защита выемки от замачивания;

- водоотвод;

- водопонижение;

- водоотлив.

Основные процессы:

- подготовка грунта к разработке (рыхление, замачивание, оттаивание);

- разработка грунта (принятой технологией);

- транспортировка грунта в отвал или в земсооружение;

- отсыпка и уплотнение грунта до заданных параметров.

3. Вход в процесс:

- технический – приняты подготовительные работы на площадке;

- юридический – получено разрешение «на вскрышу» персонально на производителя работ (мастера, прораба) в местной администрации.

4. Материалы – грунты. В технологии грунты различают по трудности их разработки. По этому параметру грунты делятся на 12 групп (I-XII). Отнесение конкретного грунта к одной из групп определяется по таблицам ЕНиР (Сборник 2. Механизированные и ручные земляные работы).

Грунты I-IV – нескальные, разрабатываются землеройной техникой. Они могут быть немерзлыми (талыми) и мерзлыми.

Грунты V-XII – скальные. Это каменные породы, разрабатываемые только взрывной технологией.

Структура грунтов I-III групп включает:

- скелет (песчаные, глинистые, пылеватые частицы);

- примеси (вода, воздух, органические примеси).

В зависимости от количества и соотношения песчаных и глинистых частиц грунты разделяют на: песчаные (пески), супесчаные (супеси), суглинистые (суглинки) и глинистые (глины).

При разработке выемок имеется также растительный слой грунта (почва), отнесенный к I группе. Однако он не является рабочим материалом: ни в нем, ни на нем земсооружения не возводятся.

Примерное разделение грунтов по группам:

I группа – растительный слой, пески, разработанный грунт II группы.

II группа – супеси, суглинки, легкие глины, строительный мусор.

III группа – те же грунты с каменными включениями, плотная глина.

IV группа – опока, ломовая глина, мягкие каменные породы (мел).

V-VIII группа – трещиноватые каменные породы (известняки, мрамор).

IX-XII группа – плотные каменные породы (гранит, гнейс, габбро).

Другими существенными технологическими характеристиками грунтов являются следующие параметры:

Плотность (р) – отношение массы грунта к его объему в плотном теле, составляет 1,2÷3,5 т/м3, в среднем 1,6 т/м3. Плотность каменных пород достигает 5,0 т/м3.

Влажность (W) – отношение массы воды в грунте к массе его твердых частиц (скелета). По влажности грунты бывают: сухие – W <15%; влажные – 15% < W< 30 %; мокрые – W> 30%.

Мокрый грунт налипает на рабочий орган землеройной машины (ковш экскаватора, скрепера; отвал бульдозера), уменьшая их фактический объем. Мокрые грунты «вытекают» из ковша и отвала. И то, и другое снижает производительность техники.

Разрыхляемость – нарушение первоначальной структуры грунта в естественном состоянии при его разработке, в результате чего происходит разрыхление грунта и значительное увеличение его объема при снижении плотности (р) и повышении пористости.

Разрыхляемость грунтов характеризуется коэффициентом разрыхления (Кр), который зависит от вида грунта и составляет:

- для песчаных грунтов – 1,1÷1,15;

- для глинистых грунтов – 1,15÷1,35;

- для мерзлых грунтов – 1,3÷1,55;

- для скальных грунтов – 1,4÷1,55.

После укладки и уплотнения существующими технологиями грунт не удается вернуть в состояние естественной плотности, и объем грунта остается несколько больше первоначального.

Это состояние уплотненного грунта характеризуется коэффициентом остаточного разрыхления (Ко.р.), который составляет: для песчаных грунтов 1,01÷1,03; для глинистых грунтов 1,05÷1,09.

Следует отметить, что по прошествии определенного времени (6-15 лет) грунт может перейти в состояние естественной плотности и произойдет его осадка на указанные величины: для песков – 1-3 см на метр глубины, для глин – до 9 см/м.

Устойчивость грунтовой стенки. При устройстве выемок (котлованов, траншей, скважин) вертикальная грунтовая стенка земсооружения за счет слабой структуры материала (грунт) имеет тенденцию к обрушению под действием собственного веса. Для предотвращения этого явления выполняют крепление стенки или устройство грунтового откоса под некоторым углом к вертикали.

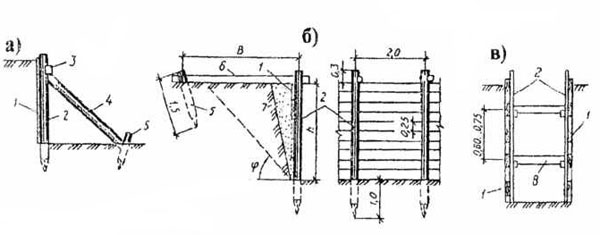

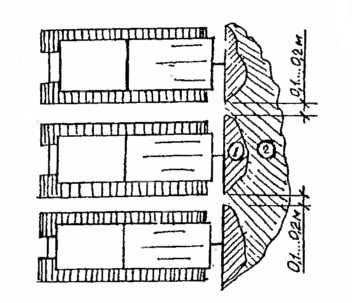

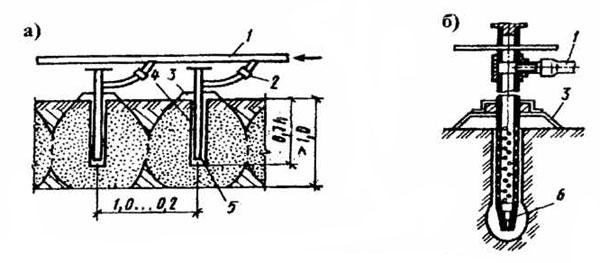

Крепление стенок траншей (рис. 2.3) и котлованов (рис. 2.4) осуществляется обычно в процессе его возведения. При этом попользуются инвентарные деревянные или металлические щиты и крепежные изделия.

|

| Рис.2.3. Крепление стенок котлованов и траншей: а – подкосное; б – анкерное; в – распорное: 1- забирка из досок; 2 – стойка; 3 – бобышка; 4 – подкос; 5 – свая; 6 – анкерная тяга; 7 – засыпка; 8 - распорка |

|

| Рис. 2.4. Закрепление грунтовой стенки шпунтом |

Для крепления стенок скважин используют глинистый раствор или стальные обсадные трубы (см. Раздел «Технология устройства свай»).

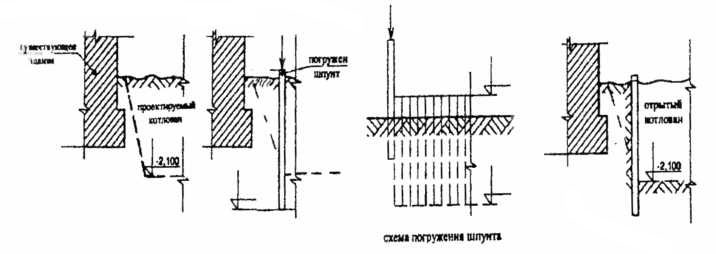

В отдельных случаях: вблизи существующих зданий и сооружений, при слабых водонасыщенных грунтах, при большой (более 5,0 м) глубине котлована системы крепления грунтовых стенок устраивают до разработки грунта. При этом используются шпунтовые ограждения (стенка) или стенка из намороженного грунта (криогенный способ).

Шпунтовые ограждения выполняются из стальных пластин шириной 200-400 мм и длиной 6,0-12,0 м, погружаемых по всему периметру котлована сваепогружающей установкой. По длинной стороне элементы шпунта имеют скользящее замковое соединение, так что после погружения пластин образуется плотный и устойчивый «забор» по форме будущего котлована (рис. 2.5). Внутри ограждения выполняется выемка грунта до проектной отметки и возводится подземная часть здания или сооружения до нулевой отметки здания. После этого погруженный шпунт извлекается специальным механизмом – «сваевыдергивателем».

При криогенном способе по периметру котлована с определенным шагом, который определяется расчетом, бурят скважины. В скважины помещают криогенные «иглы», соединенные с криогенной установкой, обеспечивающей циркуляцию хладоносителя в системе. Хладоносителем (хладагентом) может быть аммиак, фреон, солевой раствор (NaCl, СаС12), охлажденный до заданной температуры (-15°С...-10°С). Вокруг «игл» происходит замораживание грунта и постепенно (через 6-24 часа) образуется сплошная стенка из мерзлого грунта, которая должна иметь расчетную толщину и обладать необходимой устойчивостью на опрокидывание (рис. 2.5). Далее производится выемка грунта из проектного котлована и возведение «нулевого» цикла здания. После окончания работ «нулевого» цикла вся криогенная система (включая иглы) демонтируется.

|

| Рис. 2.5. Закрепление грунтовой стенки замораживанием |

|

| Рис. 2.6. Устройство устойчивого откоса: С – заложение откоса; h – высота откоса |

При определенных погодных условиях (t° = 5...15°С) криогенная система работает эпизодически, а при t° < 5°С демонтируется сразу после расчетного замораживания грунта. При этом замороженная стенка котлована сохраняет устойчивость на период до 20.. .30 суток.

Достоинства этой группы способов (крепление стенок выемки): объем вынутого грунта не превышает проектного объема котлована, малые технологические габариты (работы ведутся в проектных размерах котлована). Недостатки – большие затраты труда и материалов, разнотипные процессы и материалы.

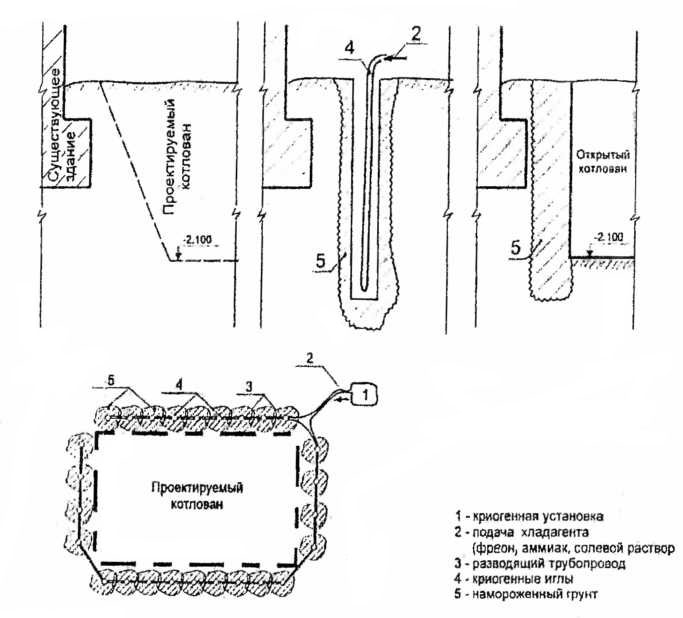

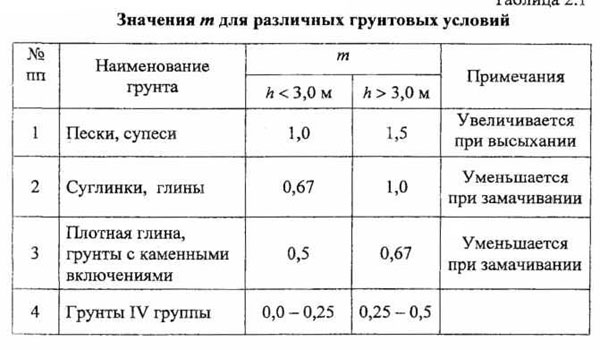

Устройство откоса выполняется под некоторым углом φ, обеспечивающим надежную устойчивость стенок выемки. В связи со сложностью замера угла этот параметр выражается через коэффициент крутизны откоса (m). Значения коэффициент крутизны откоса m для различных грунтовых условий приведены в табл. 2.1.

Достоинство данного способа в том, что устойчивость грунтовой стенки обеспечивается основным процессом – разработкой грунта и не требует дополнительных материалов. К недостаткам следует отнести большие технологические габариты (размеры выемки по верху существенно увеличиваются). Кроме того, разрабатывается излишний объем грунта, который потом придется отвозить, привозить снова и выполнять излишний объем обратной засыпки.

Источник: Технология строительных процессов. Снарский В.И.

Мероприятия, предотвращающие замачивание выемок

Водоотвод. Назначение комплекса строительных процессов – защитить строительную площадку и особенно находящиеся на ней котлованы, траншеи, подземные сооружения от затопления их поверхностными водами (дождевыми потоками, ручьями талой воды, аварийным сбросом водопровода, канализации или теплотрассы).

Для этого в верхней части площадки устраивают приемную нагорную канаву типа дорожного кювета. Канава принимает текущую воду и отводит ее за пределы площадки.

При невозможности устройства нагорных канав (скальный грунт, бетонная площадка, асфальтобетонная дорога и т.п.) устраивают оградительные обвалования из щебня с глиной, бетона, асфальтобетона высотой 0,5 - 0,6 м.

Сток воды из нагорных канав и оградительных обвалований осуществляется в пониженные участки местности за пределами строительной площадки, в естественные водоемы, водохранилища или в ливневую канализацию.

Водоотлив. В водоносных грунтах разработке выемок предшествует устройство открытого водоотлива или искусственное понижение уровня грунтовых вод.

Открытый водоотлив осуществляют в устойчивых, хорошо дренирующих грунтах при незначительном притоке воды, откачивая ее диафрагмовыми, поршневыми или центробежными насосами. Для сбора воды дну котлована или траншеи придают небольшой продольный уклон в сторону водосборных приямков, устраиваемых в пределах выемки или вне ее. Стенки приямков крепят шпунтом или деревянными ящиками без дна размером 1,0 х 1,0 м, а на дно приямков насыпают фильтрующий материал (гравий или щебень).

Водопонижение. Иногда подземные (грунтовые) воды располагаются близко к поверхности. В этом случае при рытье котлована под фундамент будущего здания котлован еще в процессе разработки заполнится водой, что значительно затруднит ведение работ, и потребуется откачка воды. Для исключения этого проводят ряд технических мероприятий, которые «понижают» уровень грунтовых вод ниже дна котлована и обеспечивают ведение работ с проектной отметки.

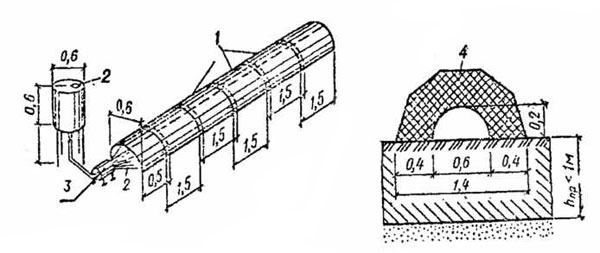

В зависимости от величины притока воды (дебита) применяют различные схемы. При небольших расходах используют простые дренажные канавы с уклоном i = 0,001, заполненные фильтрующим материалом (песок, щебень). При большем расходе дренаж устраивается из асбестоцементных труб (Ø = 100 ÷ 150), перфорированных в верхней части. По обеим схемам дренаж устраивается по периметру выемки. Дно дренажной канавы или дренажная труба располагаются ниже ГГВ на расчетную величину (отметка заложения указана в проекте). Дренажи, как правило, впоследствии не разбираются.

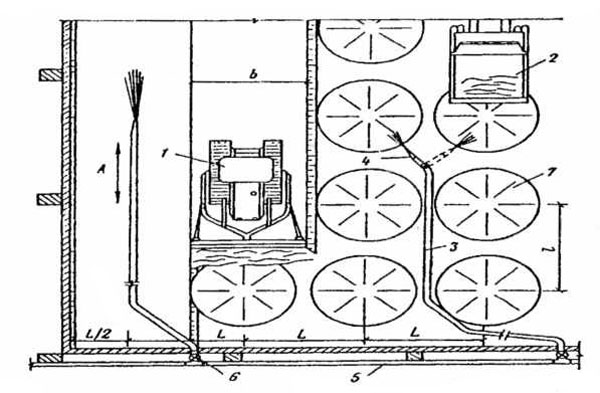

|

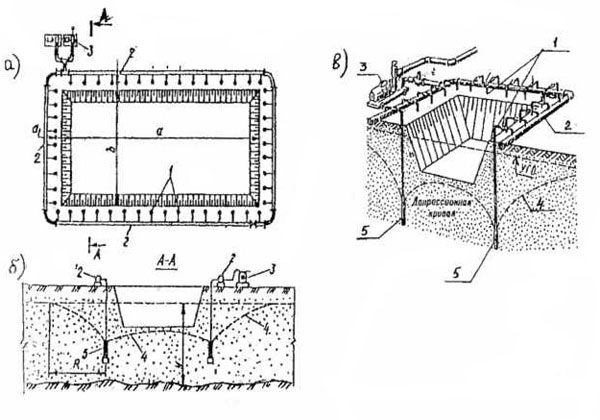

| Рис. 2.7. Схема водопонижения иглофильтрами: 1 – иглофильтры; 2 – водосбросный коллектор; 3 – насос; кривая депрессии при откачке воды; 5 – фильтровое звено иглофильтра |

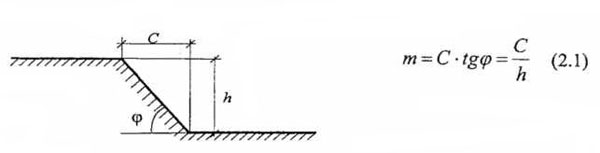

При большом притоке воды и большой расчетной величине понижения ГГВ (до 6,0 м) (см. рис. 2.7) используется механизированная схема понижения с использованием иглофильтровых установок. При помощи иглофильтров (перфорированные стальные трубы диаметром 30-50 мм) водяные насосы с электроприводом или бензомоторные откачивают воду. Системы труб располагают по периметру выемки. По этой схеме удается понизить ГГВ на 2,0-6,0 м. Для понижения уровня ГГВ более 6,0 м используют эжекторные установки.

После выполнения строительных процессов специализированного потока «нулевой цикл» систему иглофильтровых установок разбирают.

Источник: Технология строительных процессов. Снарский В.И.

Подсчет объемов земляных сооружений

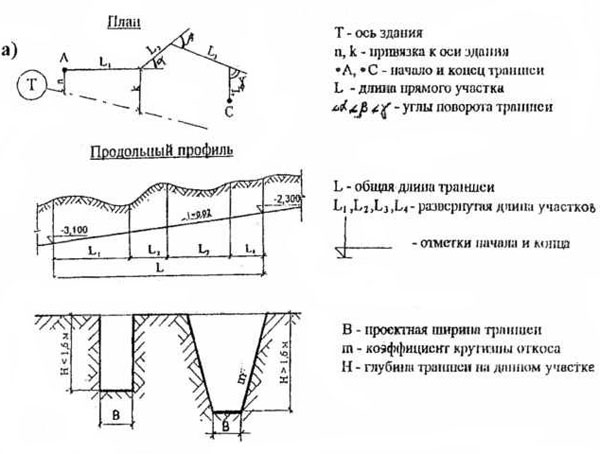

Объемы земляных сооружений подсчитываются по рабочим чертежам и уточняются по натурным замерам в процессе производства работ. Объем земляного сооружения из-за общей сложности его конфигурации (рис. 2.8) не удается подсчитать «сразу». Поэтому сооружение разбивается на ряд отдельных объемов в виде элементарных геометрических фигур (призма, пирамида), объем которых вычисляется по известным простым математическим формулам. При этом используются справочные таблицы, номограммы или расчет ведется на компьютере по соответствующей программе.

Расчет производят для плотного (естественного) состояния грунта. При определении объема разрыхленных грунтов учитывают коэффициенты разрыхления. Наличие на одном объекте нескольких видов фунта различных категорий требует раздельного подсчета их объема.

Объем котлована вычисляется по рабочим чертежам с отметками бровки и дна котлована, планом участка в горизонталях и принятой крутизной откосов.

Ширина дна котлована определяется в зависимости от будущего сооружения (фундамента, коллектора и т.п.) с добавлением свободной зоны шириной 0,5 м для прохода рабочих по всему периметру котлована.

Котлован разбивается на ряд элементарных фигур, подсчитывается объем каждой и полученные результаты суммируются.

|

| Рис. 2.8. Разбивка площадки: а – на квадраты; б – на треугольники; в – профиль площадки: 1 – фактический; 2 – проектный; 3 – контур будущего котлована; 4 – условная метка |

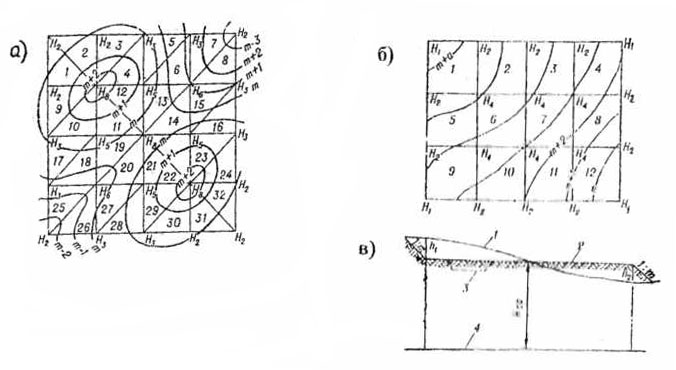

Объемы земляных работ при проектировании вертикальной планировки площадок определяются по нивелировочной сетке квадратов или сетке квадратов, нанесенной на план в горизонталях (рис. 2.8). Сторона квадрата принимается от 10 до 100 м в зависимости от рельефа местности (в квадрате должна быть минимум одна, максимум – две горизонтали). При сложном рельефе местности квадраты делятся диагоналями на треугольники. По горизонталям интерполяций определяют отметки (черные) всех вершин квадратов (треугольников).

Проектируя вертикальную планировку площадки, стремятся к минимальному объему земляных работ. Это достигается соблюдением нулевого баланса земляных масс, когда объем грунта из выемок полностью укладывается в полезные насыпи.

Для этого вычисляется отметка плоскости «нулевых» работ, т.е. плоскости будущей площадки. Зная эту «проектную» отметку (красную), определяют по разности «черных» и «красных» отметок «рабочие» отметки всех вершин квадратов и треугольников, т.е. их высоты. Затем вычисляется объем каждой фигуры (призмы) и результаты полученных вычислений суммируются.

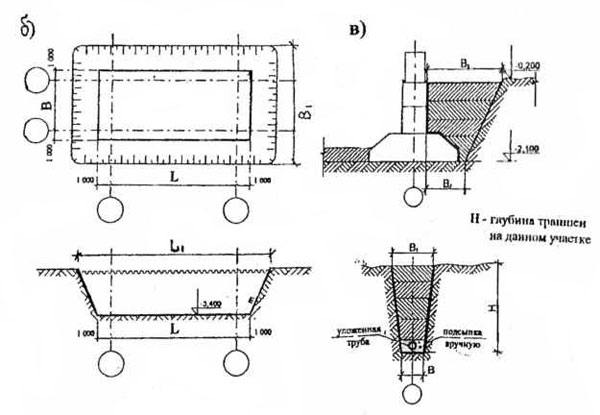

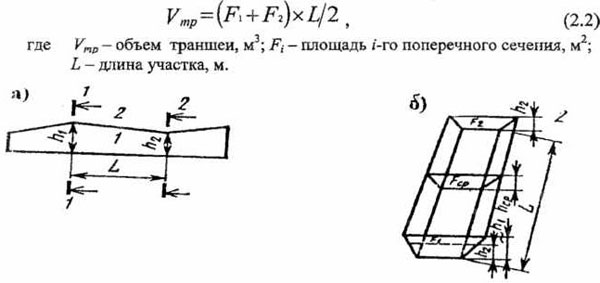

Объем траншеи определяется как сумма объемов отдельных участков между поперечными профилями, проведенными через точки перелома продольного профиля (рельефа) (рис. 2.9).

Ширина траншеи по дну (без учета крепления) принимается на (0,3-1,0) м шире диаметра укладываемого трубопровода. Для ленточного фундамента ширина траншеи по дну принимается шире фундамента на 1,0 м (по 0,5 м с каждой стороны). При строительстве объектов ПГС устраиваются в основном траншеи небольшой протяженности (до 300 м), для подсчета объемов которых можно пользоваться упрощенными формулами, например, между точками перелома 1 и 2 (рис. 2.9):

|

| Рис. 2.9. К определению объема траншеи: а – профиль; б – элементы сечения |

Источник: Технология строительных процессов. Снарский В.И.

Технология рыхления немерзлых грунтов

1. Вид продукции. Грунт, разрыхленный до такой степени, что его может разрабатывать данный землеройный механизм, обеспечивая при этом расчетную производительность.

Назначение. Производится рыхление грунтов III-IV групп для работы скрепера и бульдозера, а также грунтов II-XII групп для работы экскаватора. Без рыхления эти механизмы не могут разрабатывать указанные группы грунтов. Иногда для повышения производительности бульдозеров и скреперов и сокращения сроков производства земляных работ производят рыхление грунта II группы. Это актуально в тех случаях, когда нет возможности увеличить число работающих землеройных машин.

2. Состав процесса. При поверхностном рыхлении процесс ведется послойно и выполняется попеременно с разработкой разрыхленного слоя землеройным механизмом. Механизмы попеременно работают на смежных захватках.

При глубинном рыхлении грунта работы выполняются в два этапа: техническая подготовка систем рыхления и рабочий этап – рыхление грунтового массива. Обычно такое рыхление выполняется одноразово на всю требуемую глубину выемки и не чередуется с последующим процессом разработки грунта.

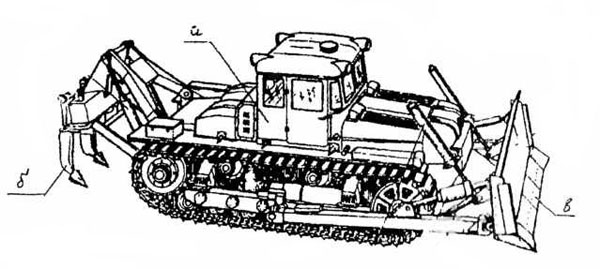

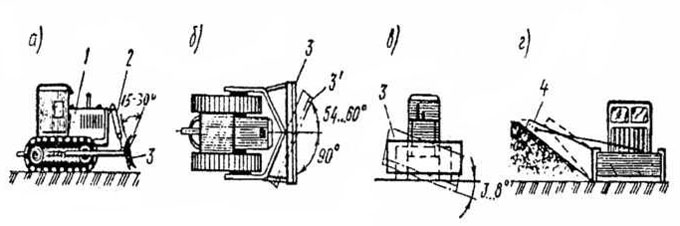

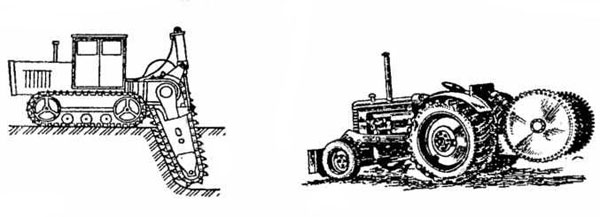

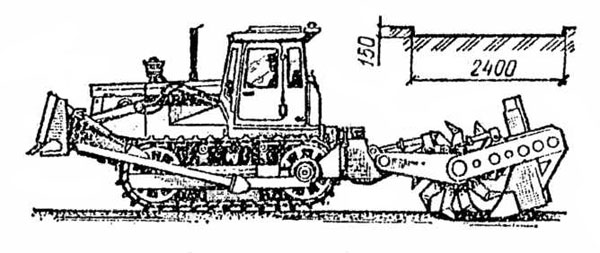

Поверхностное рыхление выполняется специальными механизмами на базе тяжелых тракторов – рыхлителями (рис. 2.10). Грунты III и IV группы разрыхляются механическим воздействием заглубленных в грунт зубьев рыхлителя при движении трактора. Заглубление зубьев осуществляется гидравлической системой трактора. В зависимости от рода грунта глубина рыхления составляет 300 – 600 мм; ширина разрыхленной полосы в зависимости от базовой машины может составить 1,6 – 3,0 м.

|

| Рис. 2.10. Универсальный рыхлитель: а – трактор ДЭТ-250; б – зуб рыхлителя (2-4 шт.); в – нож бульдозера |

Глубинное рыхление применяют для скальных грунтов V—XII групп. Трещиноватые каменные породы рыхлят (дробят) при помощи шнуровых зарядов («взрыв на дробление», см. стр. 49). Возможно также рыхление скальных пород боковым сколом (см. стр. 89).

Плотные каменные породы дробят взрывом «на выброс». При небольших объемах рыхления таких пород используется так называемый «химпорошок». В породе бурятся шпуры расчетной глубины диаметром Ø = 30...50 мм и на расчетном расстоянии друг от друга. «Химпорошок» разводится водой до сметанообразной консистенции и заливается в пробуренные шпуры. При твердении залитой массы она значительно увеличивается в объеме, причем усилия, возникающие в ней при этом, достаточны для разрушения каменной породы.

В заключение следует отметить, что при ручной разработке грунта (лопатой) широко распространенные грунты II и III групп (супеси и суглинки) не удается разрабатывать без их предварительного рыхления (ломом, киркой).

Источник: Технология строительных процессов. Снарский В.И.

Технология разработки грунта

1. Вид продукции. Выемка в грунте в проектном месте на местности и имеющая проектные параметры (привязки, отметки, размеры и т.п.).

Значение. На этом этапе создается конечная продукция всего процесса возведения земсооружения: она сдается по акту, оплачивается и дает возможность вести следующие строительные процессы (устройство фундаментов и т.д.).

Возможна также разработка грунта для последующего устройства из него насыпи. В этом случае данный процесс является промежуточным в технологической цепочке: разработка – транспорт – отсыпка – уплотнение. Здесь конечная продукция процесса формируется после процесса уплотнения грунта.

2. Состав процесса. Разрушение естественной структуры грунта (разработка) техникой, работа которой основана на определенном физическом принципе.

Транспорт грунта из зоны разработки с помощью основной рабочей технологии (взрыв) или с использованием дополнительных транспортных систем (трубопроводов, ленточных транспортеров – конвейеров, систем автосамосвалов или землевозов).

3. Виды техники определяются видом технологии и будут рассматриваться вместе с ними.

4. Принципиальные виды технологий разработки грунта.

Основными видами разработки грунта в настоящее время являются:

- гидравлическая технология;

- взрывная технология;

- технология бурения;

- технология механической деформации грунта (вытрамбовывание);

- технология механического резания.

В промышленном и гражданском строительстве наиболее распространена (85-90%) технология механического резания, поэтому именно она будет рассмотрена во всех технологических деталях.

Описания других технологий даются для ознакомительной ориентации и возможности общих технических, экономических и экологических сопоставлений.

Такие специальные технологии, как группа технологий «закрытая проходка» (щитовая проходка, продавливание, прокол, горизонтальное бурение, прорез); «стена в грунте»; «опускной колодец» относятся к технологиям возведения подземных сооружений и в данной книге не рассматриваются.

Источник: Технология строительных процессов. Снарский В.И.

Технология гидравлической разработки грунта

1. Вид продукции. Котлованы больших размеров, искусственные водоемы, углубление судоходного хода в русле реки, траншеи больших размеров (каналы), насыпи больших объемов (плотины, полотно дорог, набережные, стенки портов, трибуны стадионов), технологические подсыпки – искусственные основания (замыв больших оврагов, намыв промплощадок, городских территорий для строительства на слабых грунтах).

2. Состав процесса.

Подготовительные процессы:

- обеспечение необходимой электрической мощности 1000- 5000 кВт для прокладки электролинии с устройством электроподстанции;

- доставка и проверка техники;

- установка техники, отладка на месте, пробная работа.

Основные процессы:

- размыв грунта струей воды. При смешанном способе разработки рыхление плотных грунтов ведется механическим резанием или взрывом;

- транспорт полученной селевой массы (пульпы) по трубопроводу до заданного места;

- укладка (намыв) грунта в заданном месте с образованием проектного земсооружения.

3. Вход в процесс. Общий.

4. Ресурсы. Материалы: несвязные грунты – пески, супеси. При дополнительном рыхлении возможен размыв связных грунтов: суглинков и глин даже с включением некрупных камней.

Техника: гидромонитор, землесос (грязевый насос), пульпопровод, система понтонов, система дренажа, бульдозер.

Энергоносители: вода (500-3000 м3/ч); электроэнергия 1000 – 5000 кВ/ч, т.е. в очень большом количестве.

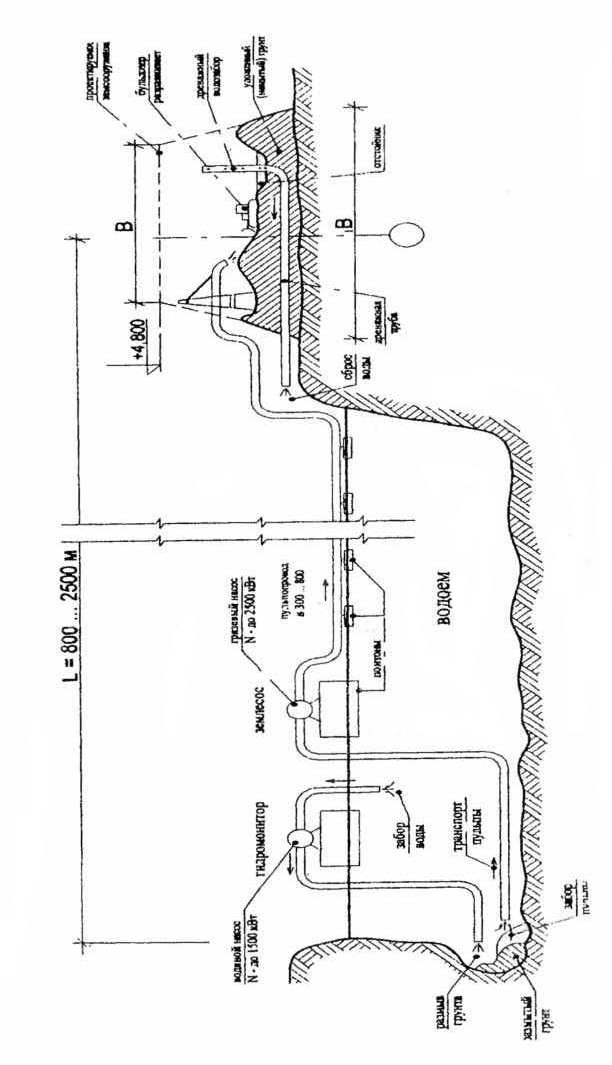

5. Технология процесса по операциям (рис. 2.11).

|

| Рис. 2.11. Схема гидравлической разработки грунта |

Электрический центробежный насос гидромонитора мощностью 800 – 1500 кВ/ч подает забортную воду по рабочему трубопроводу диаметром Ø = 300 – 500 мм под давлением Р = 0,3 – 1,5 МПа. Рабочий трубопровод заканчивается соплом с насадками диаметром Ø = 50, 60, 70, 80, 90, 100 мм, правильный подбор которых обеспечивает струе воды необходимую скорость.

Для успешного размыва разрабатываемого грунта требуются следующие скорости водяной струи:

- песчаные грунты – 10... 12 м/с;

- супесчаные и суглинистые грунты – 18...25 м/с;

- средние и тяжелые глины – 30...35 м/с.

Под ударным воздействием водяной струи грунт теряет свою структуру, разрыхляется и, смешиваясь с водой, превращается в жидкую массу – пульпу.

Землесос с помощью грязевого насоса мощностью 1000...2500 кВт по заборной трубе засасывает пульпу. Далее грязевой насос перекачивает (транспортирует) пульпу по пульпопроводу к месту укладки на расстояние 500...2500 м. Пульпопровод собирается из отдельных секций стальных труб диаметром Ø = 300...800 мм и длиной секции 6,0... 12,0 м. Соединение отдельных секций – на самоуплотняющихся замках. В земляное сооружение пульпа укладывается из передвижного концевого участка пульпопровода и при необходимости распределяется (разравнивается) бульдозером. Технологическая вода из пульпы стекает по дренажной системе в отстойник и, после отстоя, обратно в водоем.

Достоинства технологии:

- высокая производительность за счет непрерывности процесса – 5000…9000 м3/смену при малочисленном персонале;

- низкая стоимость – в 6... 10 раз ниже, чем при технологии механического резания (экскаватор, скрепер, бульдозер);

- высокая степень уплотнения уложенного мокрого грунта;

- возможность транспорта грунта на большие расстояния, в труднодоступные места, а также через препятствия без устройства специальных дорог.

Недостатки:

- большие начальные затраты на организацию процесса;

- большой единовременный расход ресурсов – воды и электроэнергии;

- отрицательное влияние на экологию (обрушение берегов водоемов, замутнение воды).

Источник: Технология строительных процессов. Снарский В.И.

Возведение земляных сооружений бурением

1. Вид продукции. Вертикальные цилиндрические выемки в грунте: шпуры – глубиной до 5,0 м и диаметром до 75 мм; при больших размерах – скважины.

Назначение:

- для геологических изысканий (скважины);

- для устройства водяных скважин, в т. ч. и артезианских;

- при устройстве свай (скважины);

- для размещения рабочих «игл» инъекторов и эжекторов: тепловых, криогенных, инъекционных при оттаивании или замораживании грунта или его усилении (шпуры), откачке воды при водопонижении и т.п.;

- для размещения зарядов ВВ при использовании взрывной технологии (шпуры и скважины);

- для выявления подземных препятствий (шпуры).

2. Состав процесса:

- разработка грунта;

- подача грунта из скважины на поверхность (очистка забоя);

- обеспечение устойчивости стенок выемки.

Процесс циклически повторяется.

3. Вход в процесс – общий при возведении земсооружений.

4. Ресурсы. Материалы: грунты – I–XII групп.

Техника: определяется видом технологии.

Ручное бурение. Вид продукции – шпуры диаметром Ø = 40–70 мм в грунтах I–IV групп.

Техника – ручной бур; электросверло; ручной пневматический перфоратор типа отбойного молотка. Эти инструменты состоят из бура (шнекового или лопастного), секционной наращиваемой штанги и привода: ручного, электрического, пневматического. Эффективность бурения (в зависимости от рода грунта) – 1,0...3,0 пм/ч.

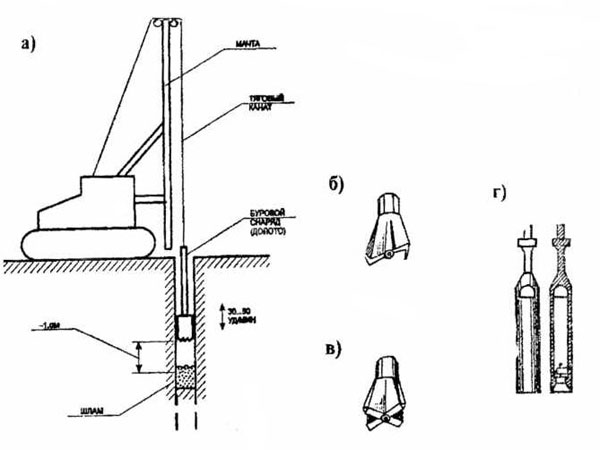

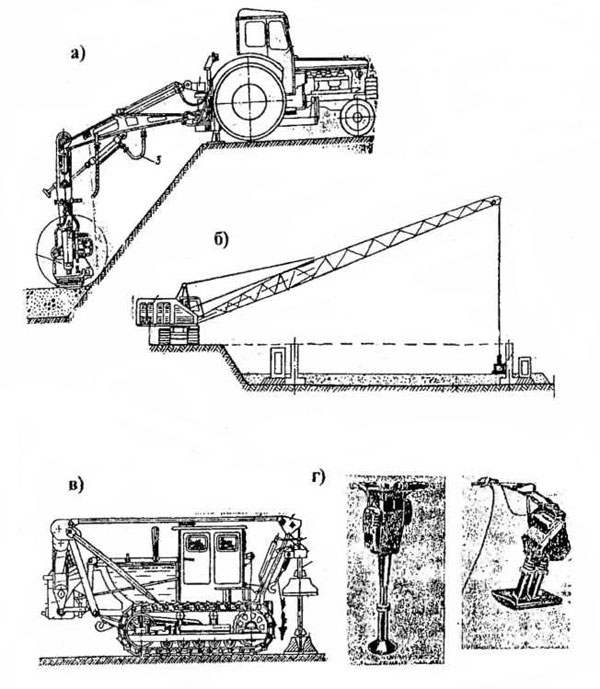

Бурение механизмами. Ударно-канатное бурение.

Вид продукции: скважины диаметром до 150 мм и глубиной до 50 м в плотных грунтах для геологических изысканий.

Техника: станки ударно-канатного бурения типа УКБ, буровой снаряд с буром зубильной или крестовой формы, снаряд для очистки забоя – желонка (рис. 2.12).

Состав процесса:

- постановка агрегата на точку;

- работа бура (падение с высоты примерно 1,0 м с частотой 40...60 уд/мин);

- после проходки участка скважины (около 0,5 м) буровой снаряд заменяется на желонку;

- желонкой выполняется очистка скважины;

- после очистки желонка заменяется буровым снарядом и процесс, циклически повторяясь, продолжается до достижения проектной отметки.

|

| Рис. 2.12. Станок ударно-канатного бурения: а – станок в работе; б – коронка бура зубильной формы; в – то же, крестовой формы; г – желонка |

Вращательное бурение. Более производительный, но и более дорогой вид бурения.

Вид продукции: скважины диаметром до 300 мм и глубиной до 50 м во всех видах грунтов.

Техника: установки вращательного бурения, буры – шарошечные, плоские, кольцевые, шнековые, лопастные.

Шарошечными бурами устраиваются скважины диаметром до 300 мм и глубиной до 50 м в плотных грунтах. Очистка забоя – глинистым раствором. Устойчивость стенок скважины обеспечивают глинистый раствор или обсадные трубы.

Плоскими бурами типа РХ (рыбий хвост) устраиваются скважины диаметром до 150 мм и глубиной до 30 м в грунтах средней плотности. Устойчивость стенок скважины обеспечивает глинистый раствор. Очистка забоя выполняется глинистым раствором.

Колонковое бурение. Выполняется для отбора образцов грунта (колонков) ненарушенной структуры с заданной глубины. Для этого при вращательном бурении при достижении заданной отметки производится замена коронки рабочего бура на кольцевую коронку – стакан. С помощью стакана выбуривается колонок естественной структуры данного грунта, затем поднимается на поверхность и передается в лабораторию для необходимых испытаний. Коронка бура меняется на рабочую, и процесс бурения продолжается до следующей отметки исследования грунта.

Более детально техника и технология бурения будет рассмотрена в разделе «Технология устройства свай».

Источник: Технология строительных процессов. Снарский В.И.

Технология возведения земляных сооружений взрывом

Взрыв – мгновенное разложение определенных химических соединений (взрывчатых веществ) в результате внешних воздействий (тепловых, электрических, ударных) с образованием большого количества тепла и газов. В результате взрыва возникает ударная волна, которая, распространяясь во все стороны, оказывает мощное разрушающее воздействие на все препятствия.

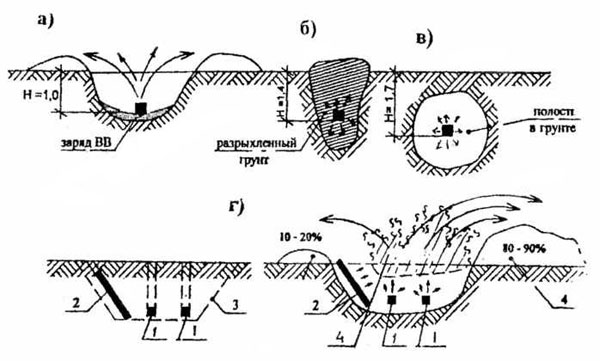

При возведении земляных сооружений используют технологии выброса, дробления (рыхления), камуфлет.

Вид продукции:

а) при технологии выброса – котлованы больших объемов; траншеи большой протяженности; насыпи, плотины; котлованы в многолетнемерзлых грунтах (в вечной мерзлоте);

б) при технологии дробления – рыхление слоя сезонно-мерзлых грунтов; рыхление плотных и скальных грунтов;

в) при камуфлете – образование полостей в грунте (для камуфлетных свай, котловых зарядов и т.п.);

г) сооружения в труднодоступных местах: насыпи на болотах (направленный выброс); рыхление трассы подводных траншей (дробление).

Состав процесса:

- закладка заряда взрывчатого вещества (ВВ) в проектное место – шпур, скважину, шурф, камеру. Указанные выше выемки устраиваются непосредственно перед закладкой зарядов ВВ;

- устройство системы подрывания зарядов, ее отладка и проверка;

- подача сигнала (—) опасности для освобождения зоны взрыва от находящихся людей, животных и техники;

- подача сигнала (— —) боевого и подрывание зарядов;

- через 15...30 мин подача сигнала (— —- —) отбой.

Вход в процесс. Все взрывные работы выполняют только специализированные организации из систем «Взрывпрома», МЧС России и Министерства обороны России. Они решают вопросы по юридическому и техническому входу в процесс.

Ресурсы процесса. Материалы – взрывчатые вещества (ВВ).

По практическому применению все ВВ разделяются на три группы: инициирующие, бризантные и метательные.

Инициирующие ВВ – гремучая ртуть, ТРНС, азид свинца. Эти вещества имеют исключительно высокую чувствительность к внешним воздействиям (искра, огонь, удар, трение). Используются в капсюлях–детонаторах и в детонирующем шнуре.

Бризантные ВВ – динамит, аммониты, тротил (тол). Имеют высокую скорость взрывной реакции разложения и отсюда их высокое дробящее действие.

Метательные ВВ – пороха (дымный и бездымный). В настоящее время для дробления не применяются.

В качестве рабочих ВВ используется группа бризантных ВВ. Требования к ВВ – работоспособность, низкая стоимость, безопасность при хранении, транспортировке и работе, возможность длительного хранения.

Динамит – имеет высокую эффективность, но сильно чувствителен к удару, трению и т.п.; необходима большая осторожность при работе.

Тротил (тол) – практически безопасен, плавится и горит, не взрываясь. Поступает брикетами (шашками) весом 400 и 200 г и круглыми шашками весом 75 г. Сохраняется длительное время даже в воде. Используется при небольших объемах работ в крепких породах; для подрыва рабочих зарядов ВВ большой массы.

Аммониты, аммоналы, оксиликвиты – порошок, гранулы («крупа») или брикеты из них. Эффективность несколько ниже, чем у тола и динамита, но значительно (в разы) ниже стоимость. Основной вид рабочего ВВ.

Техника – системы взрывания. Они включают: капсюль–детонатор, проводящую систему, источник импульса.

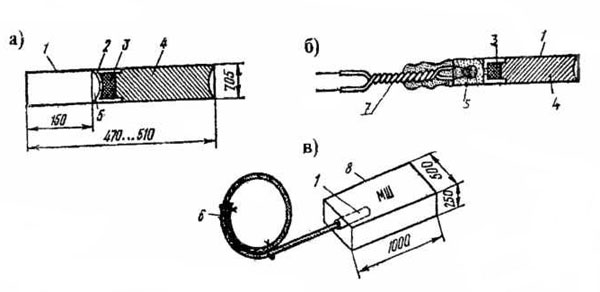

Капсюль– детонатор (рис. 2.13, а) служит для подрыва рабочего заряда ВВ.

Источником импульса могут быть источник тока, запальный фитиль (спички), тротиловая шашка.

Проводящая система передает импульс заряду ВВ.

Проводящие системы определяются принятой технологией взрывания, которая в свою очередь обусловлена видом земляного сооружения, родом грунта, количеством и массой зарядов ВВ.

Подрывание огнепроводным шнуром (Бикфордов шнур). Используется капсюль–детонатор (рис. 2.13, а), который вставляется в заряд ВВ или в толовую шашку (рис. 2.13, в). Другим концом он соединяется с огнепроводным шнуром. Это гибкая водонепроницаемая оболочка диаметром 60 мм, которая внутри заполнена порохом. Огонь «бежит» внутри шнура со скоростью 1,0 см/с (шнур белый) или 0,5 см/с (шнур желтый).

|

| Рис. 2.13. Средства взрывания: а – капсюль-детонатор; б – электродетонатор; в – подрывной комплект: 1 – корпус; 2,3 – инициирующее ВВ; 4 – порох; 5 – спираль накаливания; 6 – огнепроводной шнур; 7 – толовая шашка. |

Достоинства способа: простота и компактность. Используется отрезок шнура длиной 10 – 50 см. Вместе с капсюлем-детонатором называется зажигающая трубка. За время его горения подрывник удаляется в укрытие.

Недостатки: сложность или невозможность одновременно подрывать несколько зарядов ВВ.

Подрывание детонирующим шнуром. Техника та же, только шнур заполнен инициирующим ВВ, мгновенно передающим импульс. Поэтому шнур прокладывается от заряда до укрытия, где подрывник дает импульс.

Достоинства: возможность одновременного подрыва многих зарядов. При этом концы шнуров от всех зарядов сводятся вместе, и по ним дается импульс зажигательной трубкой.

Недостатки: громоздкость системы, большая длина шнуров.

Подрывание электрическим способом.

Техника: электродетонатор мгновенного или замедленного действия (рис. 2.13, б), источник тока (провода, измерительные приборы).

В качестве источников тока используются:

- подрывные динамоэлектрические и конденсаторные машинки;

- сухие элементы;

- аккумуляторные батареи (кислотные или щелочные);

- передвижные электростанции;

- магистральные электролинии.

Достоинства способа: возможность одновременного подрыва многих зарядов; возможность последовательного подрыва нескольких зарядов с заданным замедлением (25 – 250 миллисекунд); рыхление массивов грунта, направленный взрыв.

Недостатки: громоздкость, сложность системы, длительность ее установки, настройки и проверки.

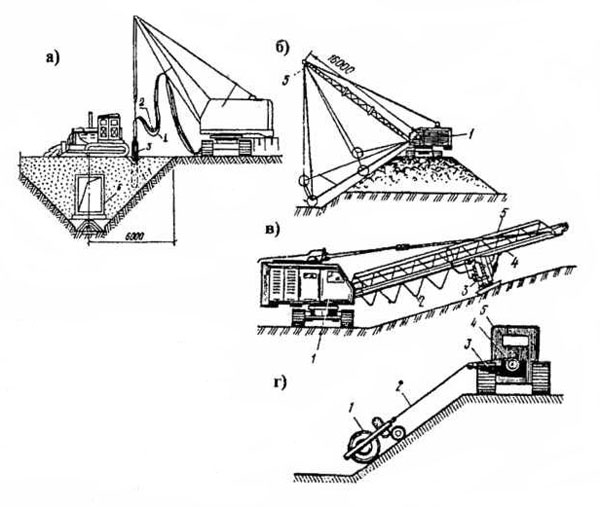

Технология взрывания

Взрывы выброса применяются для устройства котлованов и траншей. При небольшой ширине используют расположение зарядов в один ряд (по длине), подрывание ведется огнепроводным шнуром. При большой ширине используется 2...3 ряда зарядов с одновременным подрыванием их детонирующим шнуром или электрическим способом (рис. 2.13, в). При очень большой ширине земляного сооружения его разбивают на участки.

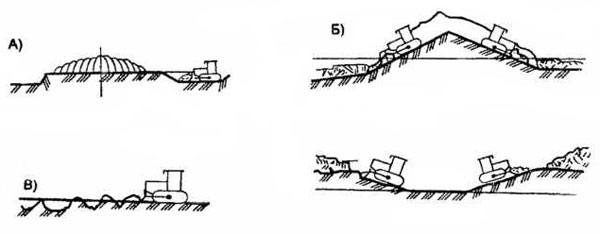

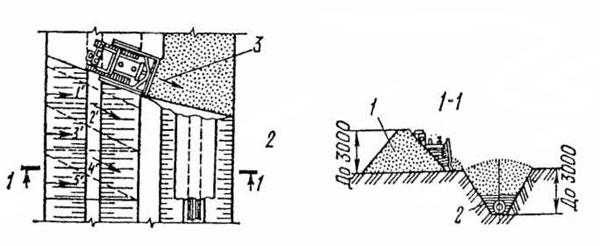

Для возведения насыпей в труднодоступных местах (и болотистой или гористой местности) применяется направленный выброс (один из видов взрывов направленного действия). Различные по типу и массе заряды ВВ располагаются таким образом, что при их последовательном срабатывании (с заданным замедлением) основная масса разработанного грунта до 80–90% укладывается в проектном месте (рис. 2.14, г). Подрывание зарядов производят электродетонаторами, причем для направляющих зарядов применяют детонаторы с замедлением (25–250 миллисекунд).

Для рыхления плотных и крепких грунтов при глубине выемки до 3,0 м используют метод шпуровых зарядов (рис. 2.14, б), при глубине выемки 3,0...5,0 м используют метод малокамерных зарядов.

Закрытые полости в грунтах I–III групп устраивают для уширенной части камуфлетных свай различной несущей способности (рис. 2.14, в).

Достоинства способа: высокая эффективность – громадная производительность; работа с любыми грунтами (I–XII групп); низкая стоимость ВВ и самих работ; уникальность продукции – камуфлет, направленный выброс.

Недостатки: высокая опасность; работы допускается выполнять лишь специализированным организациям; низкая точность (необходима доработка); большие динамические воздействия на окружающую среду.

|

| Рис. 2.14. Средства взрывания: а – на выброс; б – на дробление; в - камуфлет; г – направленный: 1 – рабочие сосредоточенные заряды; 2 – шпуровые (удлиненные) направляющие заряды; 3 – проектный котлован; 4 – положение грунта в момент срабатывания направляющего заряда |

Источник: Технология строительных процессов. Снарский В.И.

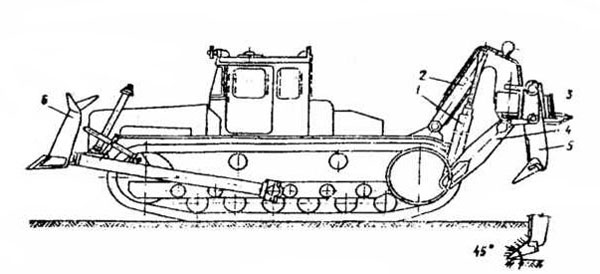

Технология механической деформации грунта (вытрамбовывание)

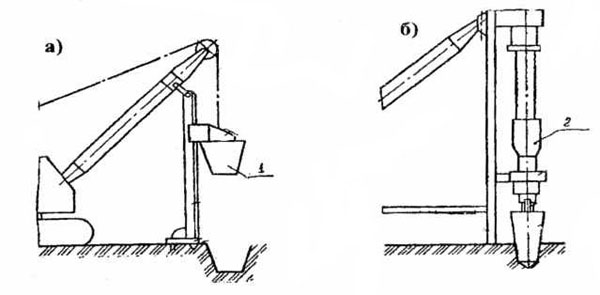

Вид продукции. Небольшие котлованы и траншеи глубиной до 3,0 м и размером по низу 1 – 1,5 м. Для устройства монолитных стаканных и ленточных фундаментов для зданий высотой до 5 этажей.

Состав процесса. Динамическое вытрамбовывание котлована (траншеи) заданных проектных размеров с использованием стального штампа или трамбовки.

Вход в процесс – общий.

Ресурсы. Материалы – фунты I – III групп.

Техника: штампы – стальные ящики конусной формы квадратного или круглого сечения, заполненные внутри бетоном, и весом 1,0 – 6,0 т.

Погружающая техника:

- краны–экскаваторы Э-1004, 1252, 2003; монтажные краны СКГ-30, С КГ-40. Котлован вытрамбовывается свободным многократным сбросом штампа с высоты 1,0 - 5,0 м (рис. 2.15, а);

- сваепогружающие установки. Здесь штамп, находящийся на проектной точке, погружается ударами молота, образуя котлован (рис. 2.15, б).

Достоинства: простота, повышение несущей способности фундамента за счет уплотнения грунта.

Недостатки: ограниченность применения (грунты, размеры); не решен вопрос долговечности уплотненного слоя грунта.

|

| Рис. 2.15. Схемы устройства котлована вытрамбовыванием: а – сбрасываемым штампом (1); б – дизель-молотом (2) |

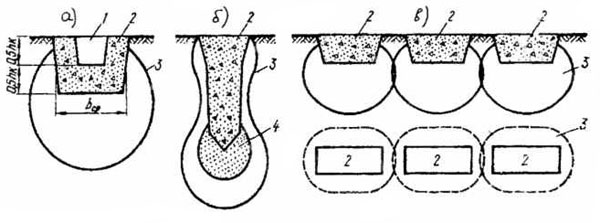

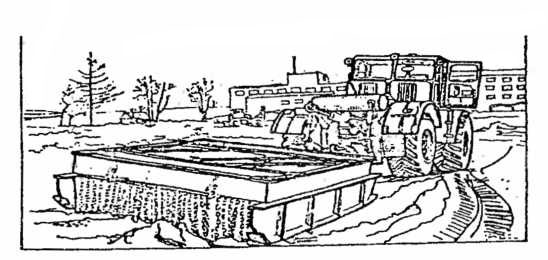

Вытрамбовывание котлованов позволяет искусственного повысить несущую способность грунтов основания. Технология заключается в том, что котлованы под отдельно стоящие фундаменты не отрываются, а вытрамбовываются на необходимую глубину (0,5 – 3,0 м). Грунт вокруг котлована и под его дном при этом уплотняется, а его несущая способность повышается. После вытрамбовывания в котлован заливается монолитный бетон или устанавливается сборный фундаментный блок, имеющий близкие к котловану форму и размеры.

Котлованы вытрамбовываются в соответствии с технологической картой работ. Очередность вытрамбовывания и схемы движения механизма с трамбовкой назначаются с таким расчетом, чтобы обеспечивалось бетонирование фундаментов не позднее чем через 1 – 2 суток после окончания вытрамбовывания. Расстояние между трамбуемой и бетонируемой захватками принимается не менее 10 м в целях обеспечения условий для нормального твердения уложенного бетона в течение первых 3 суток после его укладки.

Технологическая последовательность вытрамбовывания котлованов определяется грунтовыми условиями и типом фундаментов. Последние подразделяются по глубине заложения (мелкого заложения и удлиненные), способу устройства (обычные и с уширенным основанием), взаимному расположению и характеру взаимодействия с грунтом основания (столбчатые и ленточные прерывистые) (рис. 2.16).

|

| Рис. 2.16. Основные виды фундаментов в вытрамбованных котлованах: а – столбчатый без уширения; б – с уширенным основанием; в – разрез и план ленточного прерывистого: 1 – стакан для установки колонны; 2 – фундамент; 3 – уплотненная зона; втрамбованный жесткий материал |

Вытрамбовывание котлованов в глинистых грунтах производится, как правило, по трем схемам (рис. 2.17, а, б; 2.18). В дно котлована в двух схемах втрамбовывается жесткий материал – щебень, который предназначается для повышения несущей способности фундаментов на вертикальные и горизонтальные нагрузки. Устройство обычных котлованов без втрамбовывания щебня производится в плотных грунтах (рис. 2.17, а).

|

| Рис. 2.17. Схемы по вытрамбовыванию колтованов и устройству фундаментов неглубокого заложения: а – без несущего слоя; б – с уширением основанием из жесткого материала |

Особенность устройства удлиненных фундаментов в вытрамбованных котлованах с уширенным основанием состоит в том, что котлованы вытрамбовываются на глубину 2–3,5 м удлиненной трамбовкой с заостренным концом под углом 60–90° (рис. 2.18).

|

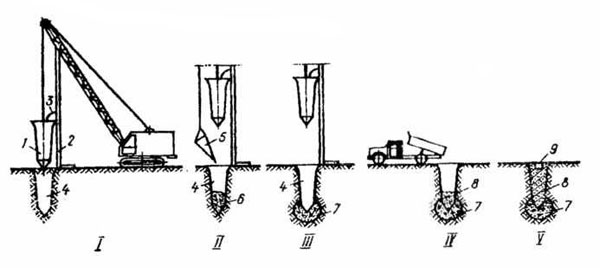

| Рис. 2.18. Схема устройства удлиненных фундаментов в вытрамбованных котлованах: I – установка трамбовки и вытрамбовывание котлована; II – засыпка в котлован жесткого материала; III – втрамбовывание жесткого материала в дно; IV – бетонирование фундамента; V – готовый фундамент: 1 – трамбовка; 2 – направляющая штанга; 3 – каретка; 4 – котлован; 5 – бункер с жестким материалом; 6 – жесткий материал; 7 – уплотненная зона; 8 – бетон фундамента; 9 – стакан для установки колонны |

Источник: Технология строительных процессов. Снарский В.И.

Возведение земляных сооружений экскаватором

1. Вид продукции: котлованы, траншеи.

2. Состав процесса: набор грунта в ковш; перемещение и выгрузка ковша в самосвал или в отвал; возвращение в исходное положение.

3. Вход в процесс – общий (см. стр. 29).

4. Ресурсы. Материалы – грунт I–IV группы; разрыхленный грунт V–XII групп; разрыхленный мерзлый грунт I–IV групп.

4.1. Техника – землеройные (только разработка) машины.

Экскаваторы. Их различают по количеству ковшей:

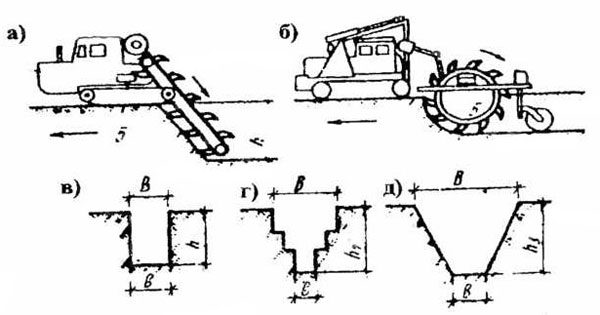

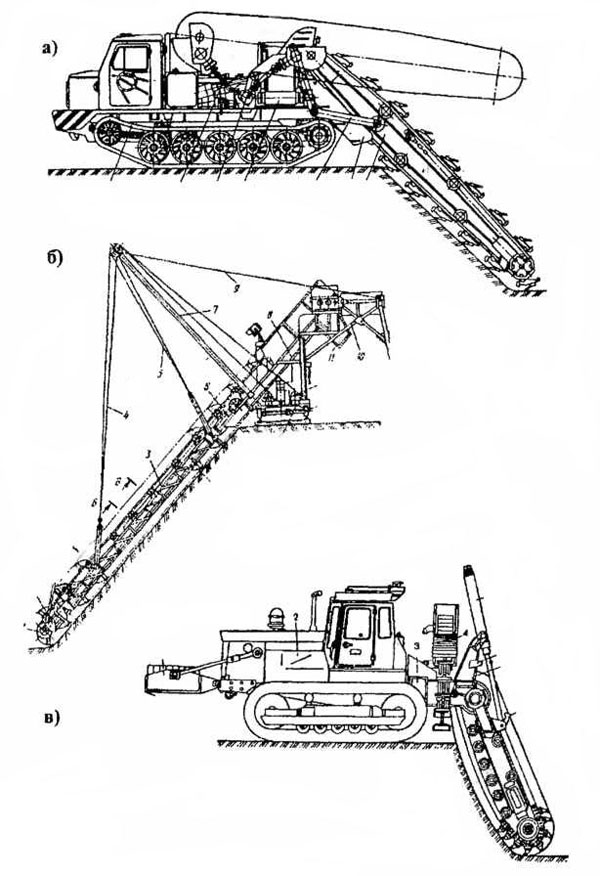

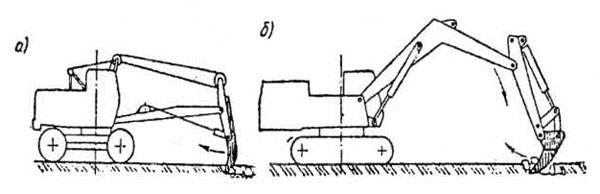

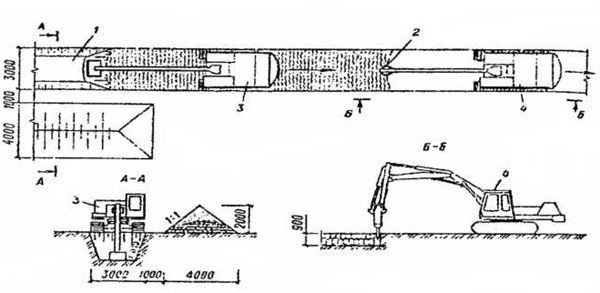

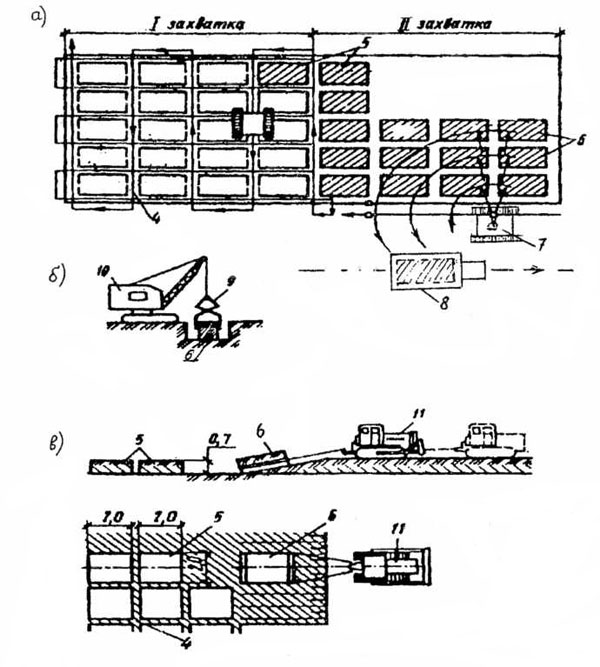

- многоковшовые (цепные и роторные) непрерывного действия. Используются только для устройства траншей с откосами и без откосов; эффективны при большом объеме таких работ (рис. 2.28);

- одноковшовые циклического действия. Они универсальны, т.е. пригодны для возведения различных типов выемок по глубине и размерам. Это основной вид землеройной техники при возведении объектов промышленного и гражданского строительства.

Одноковшовые экскаваторы различают:

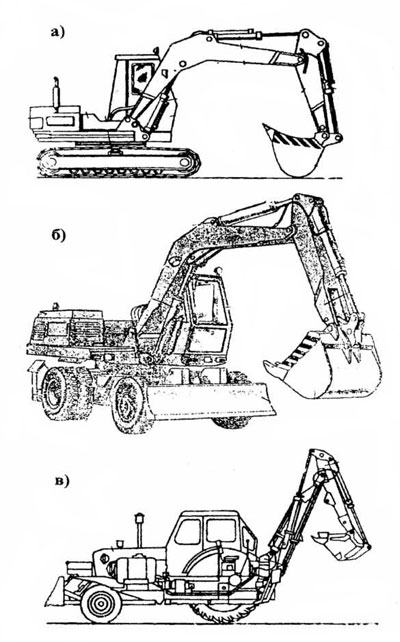

а) по типу привода – канатный (механический) (рис. 2.24); гидравлический (рис. 2.19);

б) по базе экскаватора – гусеничные, пневмоколесные, на базе трактора «Беларусь», на базе автомобиля (КРАЗ, Урал, Татра);

в) по объему ковша – 0,15–0,3 м3; 0,4–2,0 м3. Экскаваторы с ковшом объемом 3,0; 6,0; 10,0...40,0 м3 используются при больших объемах земляных сооружений (плотины, каналы, котлованы гидростанций, карьеры, рудники);

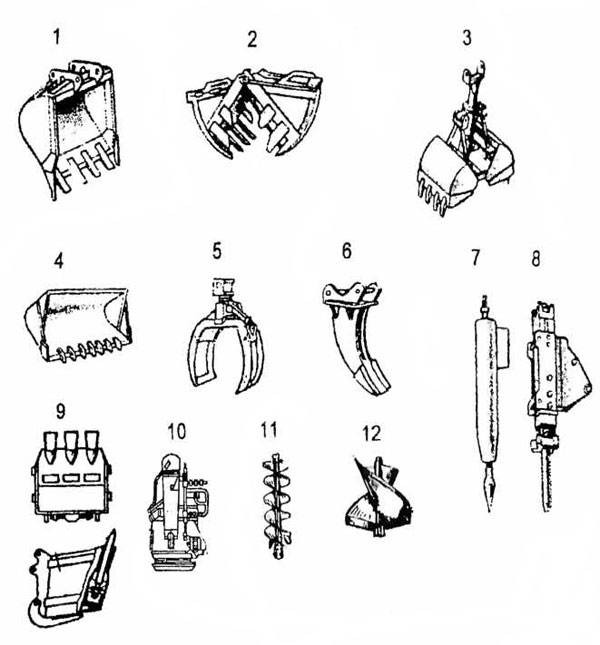

г) по виду рабочего органа (рис. 2. 20):

- землеройные ковши – прямая лопата (1), обратная лопата (1), планировочный ковш. Эти ковши могут быть: со сплошной режущей кромкой; с зубьями; с активными зубьями; с системами антиадгезии грунта (предотвращающими налипание и намерзание грунта на стенки ковша);

- планировочный ковш (4);

- драглайн;

- грейфер (2);

- напорный грейфер (3);

- рыхлители грунта – механический зуб (6), бетонолом (для скальных и мерзлых грунтов), механический клин (падающий);

- уплотняющее оборудование – пневмо- или электротрамбовка (10), трамбующая плита (падающая), электротрамбовка (при поперечной разработке);

- транспортное погрузочное оборудование – клещевой захват (погрузка блоков мерзлого или скального грунта) (5);

д) по типу стрелы – шарнирно-сочлененная с жестким креплением ковша (прямая, обратная лопата), прямая решетчатая (драглайн, грейфер) со свободной подвеской ковша, телескопическая (планировочный ковш);

е) по типу привода – механический (канатный), гидравлический.

|

| Рис. 2.19. Типы ходовой части экскаваторов: а – гусеничный ход; б – пневмоколесный ход; в – на базе трактора «Беларусь» |

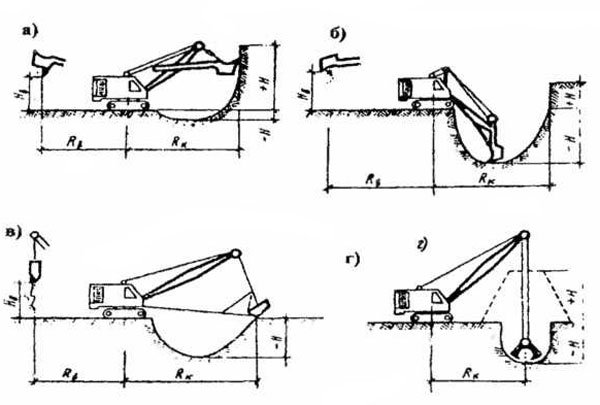

Эффективные области применения ковшей следующие:

- прямая лопата – разработка сухих грунтов выше уровня стоянки с погрузкой в транспорт;

- обратная лопата – разработка сухих и влажных грунтов ниже уровня стоянки с отсыпкой в отвал;

- драглайн – разработка влажных и мокрых грунтов значительно ниже уровня стоянки (глубоких выемок) с отсыпкой в отвал. Драглайн имеет легкую длинную решетчатую стрелу и ковш на гибкой подвеске, что обусловливает большой радиус работы (резания и погрузки) и большую высоту погрузки и глубину черпания;

- грейфер – разработка слабых грунтов (песок), разрыхленных, мокрых, в т.ч. под водой, грунтов ниже уровня стоянки (глубокие выемки) с отсыпкой в отвал;

- напорный грейфер – разработка грунтов I–III групп; устройство глубоких узких траншей (технология «стена в грунте»);

- планировочный ковш – при планировке под заданную отметку; при небольшой площади планировки; планировка откосов насыпей и выемок, дна траншей.

|

| Рис. 2.20. Землеройное оборудование одноковшовых эскаваторов: 1 – ковш прямой и обратной лопаты; 2 – грейфер; 3 – напорный грейфер; 4 – планировочный ковш; 5 – клещевой захват; 6 – зуб-рыхлитель; 7 – гидромолот; 8 – электромолот; 9 – ковш с активными зубьями; 10 – гидротрамбовка; 11 – бур-шнек; 12 – лопастной бур |

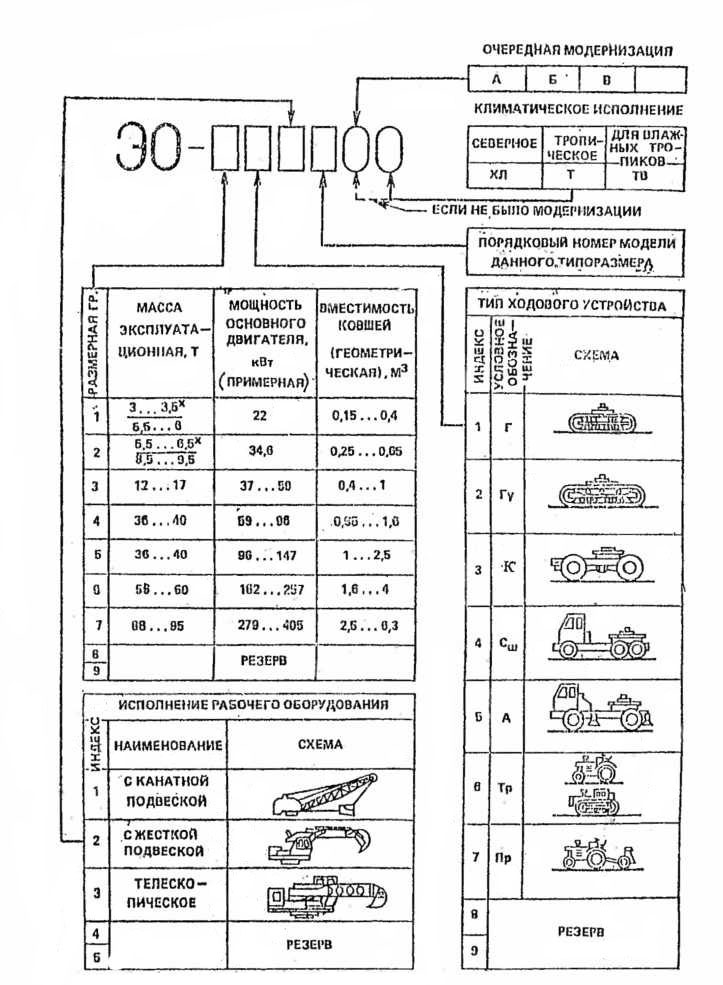

Основные технологические характеристики включены в систему маркировки моделей экскаватора (рис. 2. 21).

|

| Рис. 2.21. Структура индекса одноковшовых экскаваторов. Ходовое устройство: Г – гусеницы; Гу – уширенные гусеницы (болотные); К – колесное; Сш – самоходное шасси; А – автомобиль; Тр – трактор; Пр - прицеп |

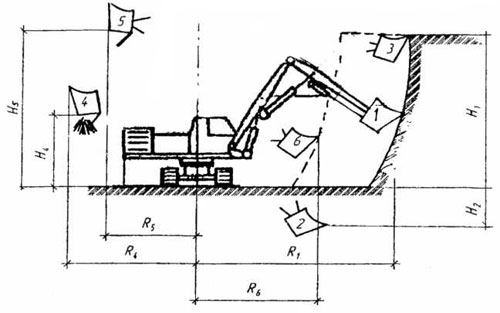

Для рациональной организации процесса разработки грунта в зависимости от вида сооружения, рода грунта, способа отгрузки (в самосвал или в отвал) подбирают конкретный тип экскаватора по его технологическим параметрам (рис. 2.22).

|

| Рис. 2.22. Основные технологические параметры экскаватора: R1 – максимальный радиус резания; H2 – максимальная глубина резания; H1 – максимальная высота резания; R4 – максимальный радиус выгрузки; H4 – высота выгрузки при R4; H5 – максимальная высота выгрузки; R5 – радиус выгрузки при H5; R6 – минимальный радиус резания |

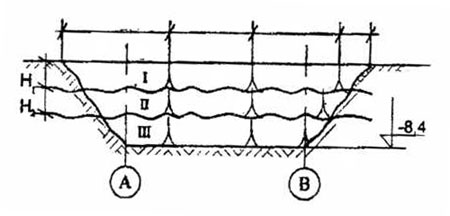

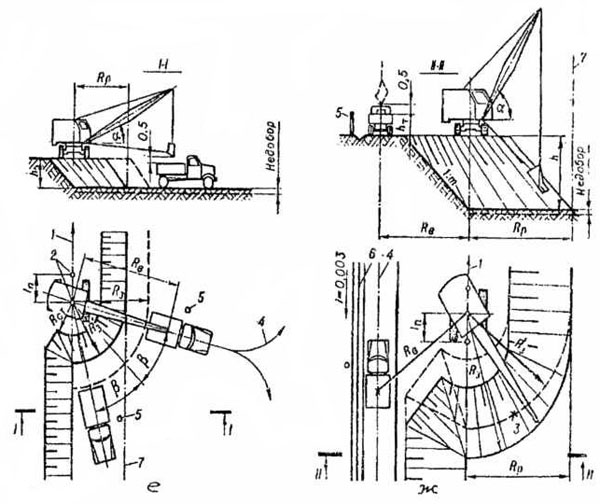

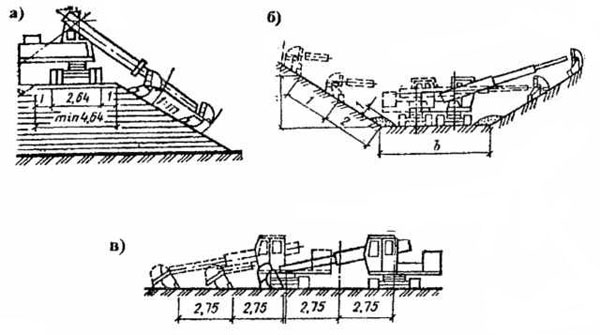

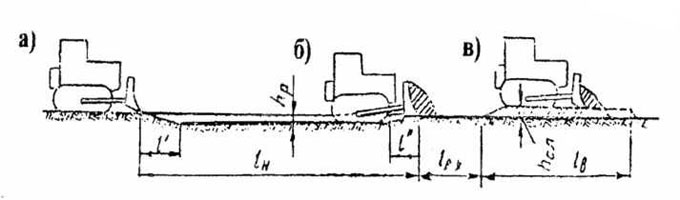

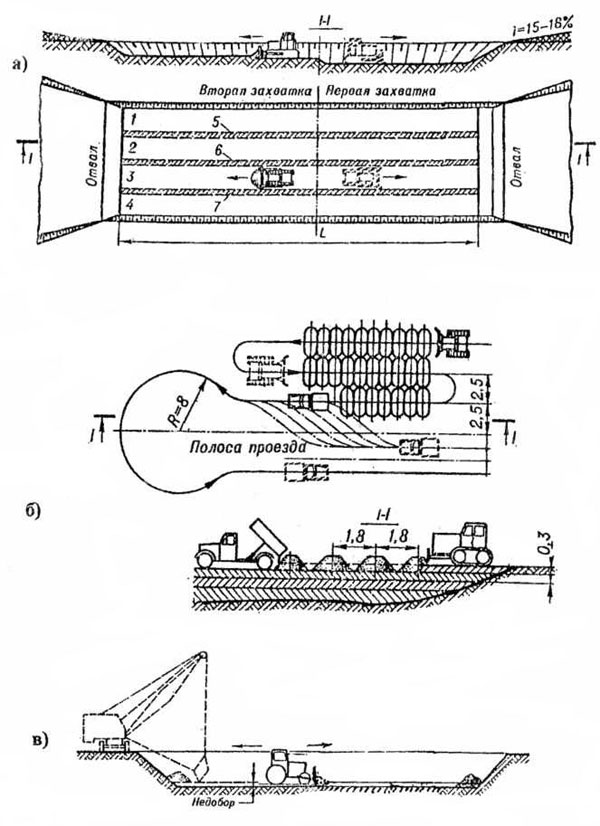

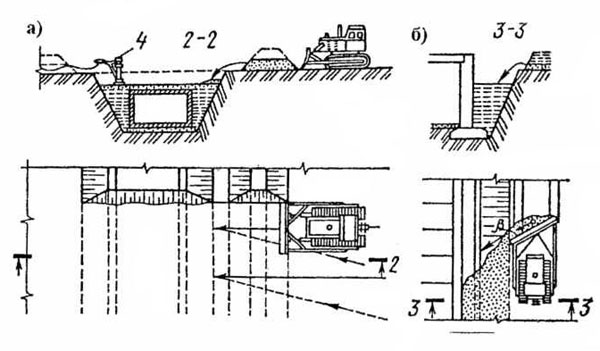

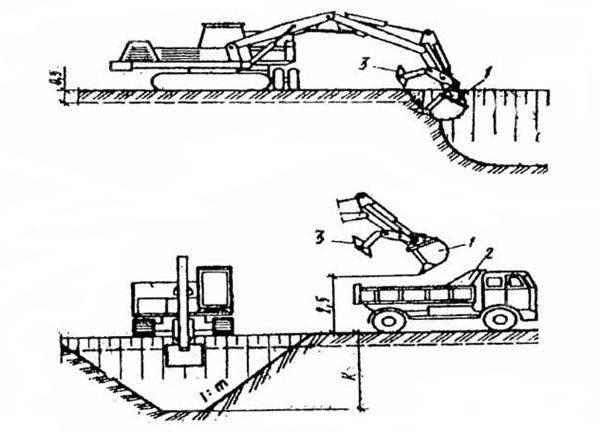

Устройство котлованов. Технологический процесс включает: разработку котлована, отсыпку грунта, устройство откосов, планировку дна. При работе используются первые четыре типа ковшей. Разработка ведется проходками в плане и, при большой глубине котлована, ярусами (рис. 2.23).

|

| Рис. 2.23. Схема ярусов и проходок экскаватора: I, II, III – номера ярусов; H1, H2 – высота яруса |

Участок работы забой – место постановки экскаватора и самосвалов, части разработанного грунта (рис. 2.24). При небольших объемах котлована отсыпка грунта ведется в отвал (на вымет) на некотором расстоянии от края котлована (берма) для прохода рабочих. В большинстве случаев отсыпка (погрузка) ведется в автосамосвалы.

|

| Рис. 2.24. Профили забоя экскаватора с различным рабочим оборудованием: а – прямая лопата с канатным управлением рабочим органом; б – обратная лопата; в – драглайн; г – грейфер |

Возможность разработки котлована тем или иным типом проходки зависит от ширины и глубины котлована и параметров экскаватора и самосвалов, при этом технику располагают на дне котлована или на поверхности земли (на верху) (рис. 2.25, 2.26).

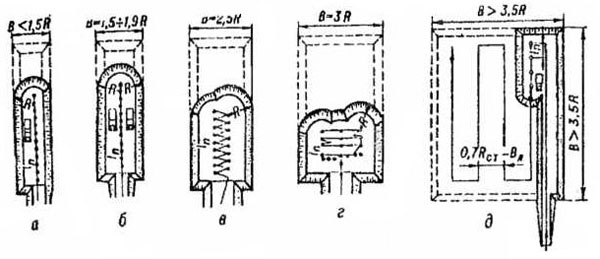

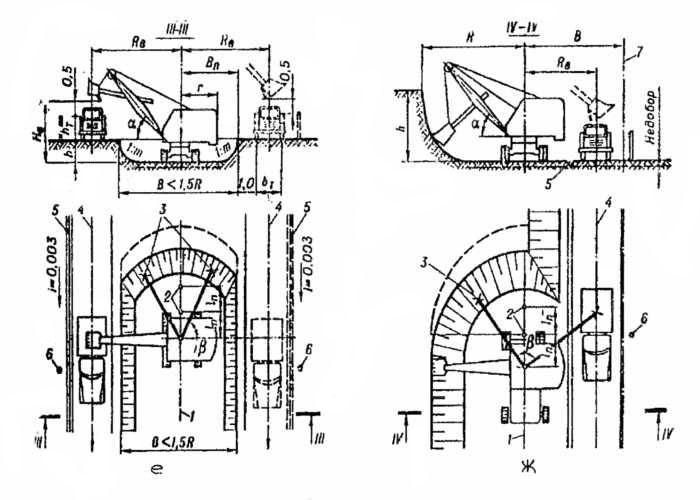

Котлованы шириной до 1,5R (рис. 2.25, а) разрабатывают лобовой проходкой с односторонней погрузкой, при ширине (1,5 - 1,9)R возможна двусторонняя подача самосвалов, т.к. при этой проходке они подаются по одному задним ходом (тупиковая подача) (рис. 2.25, б).

Котлованы шириной до (1,9 - 2,5)R разрабатываются уширенной лобовой проходкой с зигзагообразным перемещением экскаватора в забое (рис. 2.25, в), при ширине до 3,5R - с поперечным его перемещением (рис. 2.25, г), В обоих случаях уширенная лобовая проходка должна обеспечивать разворот самосвалов в забое, поэтому в забое одновременно находятся два самосвала: один под погрузкой, другой наготове. Такая технология обеспечивает бесперебойную работу экскаватора как ведущего механизма процесса.

|

|

| Рис. 2.25. Разработка котлована экскаватором, оборудованном прямой лопатой: а – лобовая проходка с односторонней погрузкой грунта в самосвал; б – то же, двусторонней погрузкой; в – то же с перемещением экскаватора по зигзагу; г – уширенная проходка с перемещением экскаватора поперек котлована; д – боковая проходка; е – схема забоя при лобовой проходке; ж – то же, при боковой проходке |

|

|

| Рис. 2.26. Разработка котлована экскаватором, оборудованным обратной лопатой или драглайном: а, б – торцовая проходка при перемещении экскаватора по прямой; в – то же, с двумя проходками экскаватора; г – поперечно-торцовая проходка; д – продольно-торцовая разработка (драглайном); е – то же, при продольно-челночной проходке; ж – схема забоя продольно-торцовой проходки |

Широкие котлованы (более 3,5 R) разрабатывают вначале лобовой, а затем боковой проходками (рис. 2.26, д).

Точность работы экскаватора зависит от типа подвески ковша (жесткая, гибкая) и от объема ковша. Для исключения перебора грунта оставляется часть неразработанного грунта слоем 5-30 см – недоработка. Этот грунт дорабатывают бульдозером или вручную.

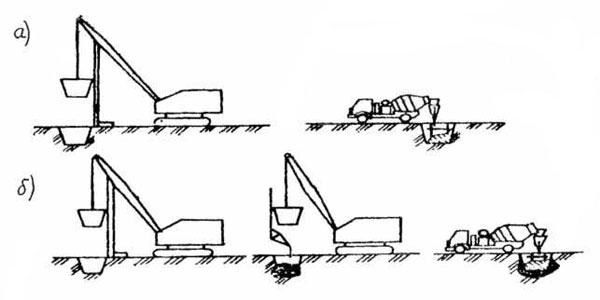

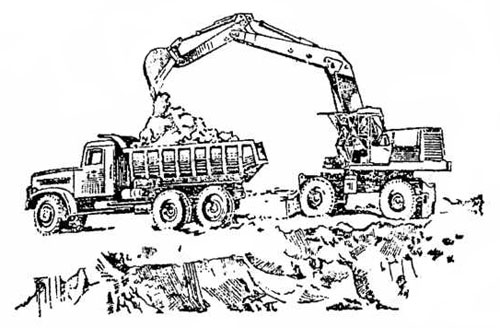

При работе комплекта экскаватор – самосвалы требуется обеспечить непрерывность работы как экскаватора (ожидание машины), так и самосвалов (стояние под погрузкой). Тип самосвала выбирается из условия погрузки в кузов 3–7 ковшей грунта; подсчитывается число самосвалов с учетом дальности возки, вида дорог и времени маневра под погрузкой и разгрузкой.

|

| Рис. 2.27. Гидравлический экскаватор обратная лопата на пневмоколесном ходу ЭО – 4321 с емкостью ковша 0,8 м3; самосвал КРАЗ – 25751 с объемом кузова 6,0 м3. |

Съезды в котлован устраивают шириной 3,0–4,0 м с уклоном 0,10–0,15. На грунт укладывается слой щебня (5,0–10,0 см) для прохода самосвалов в дождливую погоду.

Устройство траншей. Применяются одноковшовые экскаваторы с ковшами: обратная лопата, драглайн, напорный грейфер (рис. 2.20); при больших объемах используются многоковшовые экскаваторы (рис. 2.28). Отсыпка грунта ведется в основном в отвал (транспорт не требуется). При работе в черте городской застройки грунт вывозится (при разработке или из отвала); обратные засыпки выполняются привозным песком.

|

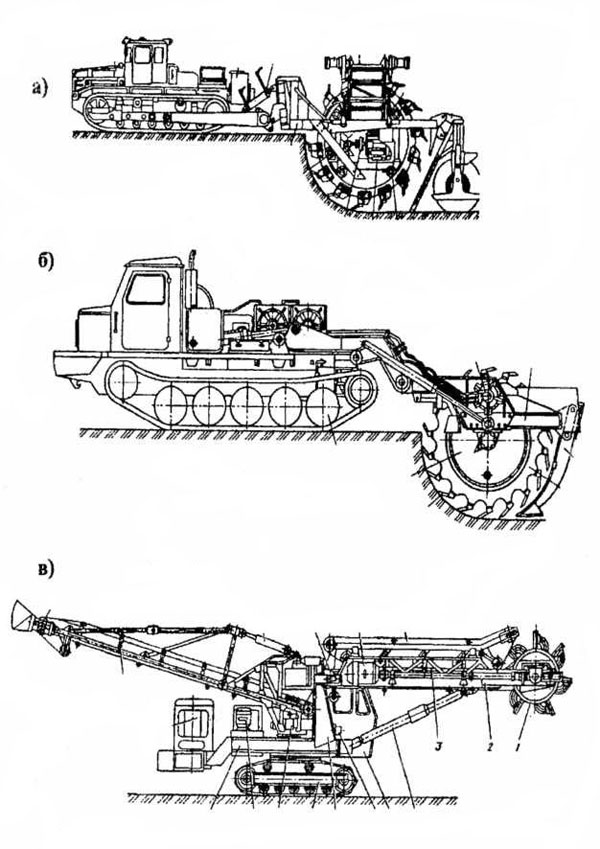

| Рис. 2.28. Схема работы многоковшовых экскаваторов: а – экскаватор с ковшовой цепью; б – роторный экскаватор; в, г, д – профили траншей, разрабатываемых многоковшовым экскаватором |

При работе в стесненных условиях (в плане или по высоте) для устройства траншей применяются экскаваторы с телескопической стрелой и обычным рабочим ковшом.

Для устройства траншей значительной длины (более 100 м) применяются высокопроизводительные многоковшовые экскаваторы непрерывного действия. При строительстве в населенных пунктах обычно используются более мобильные цепные экскаваторы.

Экскаватор ЭТЦ –250 (рис. 2.29, в) разрабатывает траншеи в грунтах I и III групп прямого профиля (глубиной до 2,0 м при ширине до 0,6 м) с боковой отсыпкой в отвал (рис. 2.29, б) или в самосвал (движущийся параллельно экскаватору). Экскаватор ЭТЦ – 252А (рис. 2.29, а) разрабатывает траншеи в грунтах I–III групп шириной до 1,0 м при глубине до 3,5 м с устройством заданных откосов шириной до 2,5 м.

У цепных экскаваторов имеется возможность регулировки глубины траншеи при копании, что дает возможность обеспечить проектный уклон траншеи (для канализации).

Роторные экскаваторы имеют производительность в 1,5–2,5 раза больше, чем цепные. Применяют их при большой протяженности траншеи (обычно для прокладки магистральных сетей вне пределов населенных пунктов). Они могут обеспечивать заданные откосы стенкам траншеи, но не обеспечивают заданного уклона дна траншеи, т.к. глубина получается постоянной.

Эта техника разрабатывает траншеи глубиной до 3,0 м и шириной до 2,0–2,5 м. Комплект техники включает трактор-тягач и навесное колесо с ковшами (ротор). Во внутренней полости колеса поперек его расположен ленточный транспортер для отсыпки грунта в любую сторону (рис. 2.30).

|

| Рис. 2.29. Многоковшовые экскаваторы цепные: а – ЭТЦ-252; б – экскаватор поперечного копания ЭПЦ-143; в – ЭТЦ-250 |

|

| Рис. 2.30. Многоковшовые роторные экскаваторы: а – ЭТР-253; б – ЭТР-257; в – экскаватор поперечного копания ЭПР-241 |

Планировка. Одноковшовыми экскаваторами возможно планировать откосы насыпей, котлованов, небольших площадок, дна траншей. Для этого используется телескопическая стрела с планировочным ковшом (рис. 2.31).

|

| Рис. 2.31. Многоковшовые роторные экскаваторы: а – ЭТР-253; б – ЭТР-257; в – экскаватор поперечного копания ЭПР-241 |

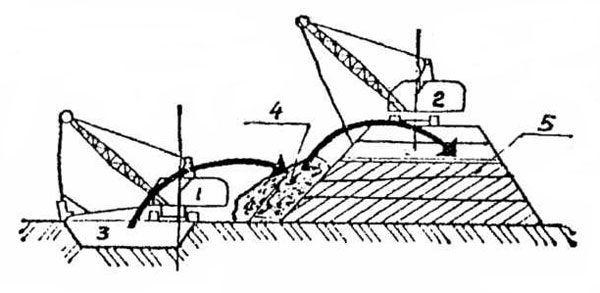

Устройство насыпей экскаватором не эффективно, но технически возможно: при грунтах III и IV групп; разрыхленных каменных породах, а также при отсутствии иной землеройной техники (рис. 2.32).

|

| Рис. 2.32. Возведение насыпей экскаватором: 1,2 – экскаваторы; 3 – резерв; 4 – отвал грунта (кавальер); 5 – насыпь |

Источник: Технология строительных процессов. Снарский В.И.

Возведение земляных сооружений скрепером

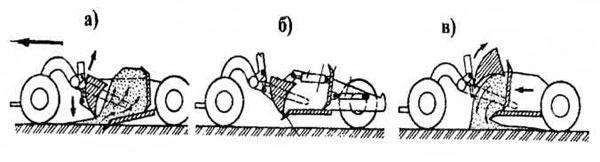

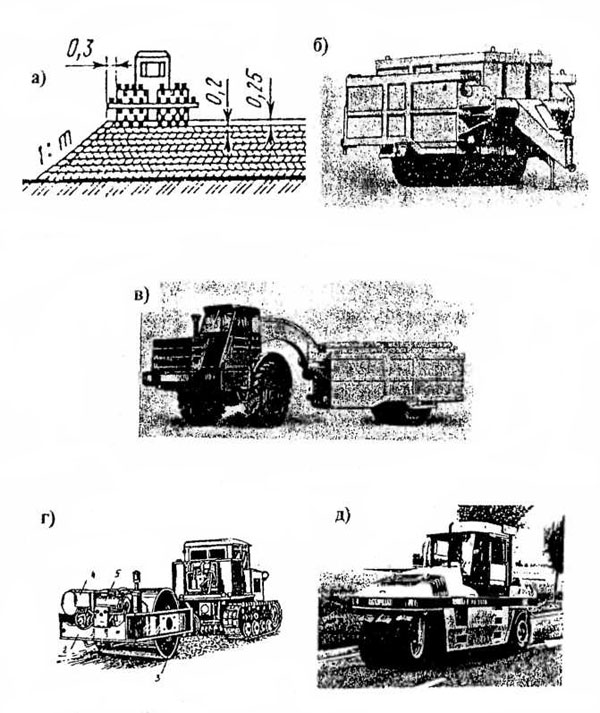

Скрепер – землеройно-транспортная машина, которая осуществляет весь комплект технологических операций: разработку грунта, транспортировку, отсыпку и разравнивание (рис. 2.33). Проще говоря, скрепер – это большой ковш на колесах, которому придается мощная энергетика (тягач).

1. Вид продукции: планировка площадок, устройство насыпей (плотины, дамбы, дороги), устройство котлованов больших объемов (более 5000 м3).

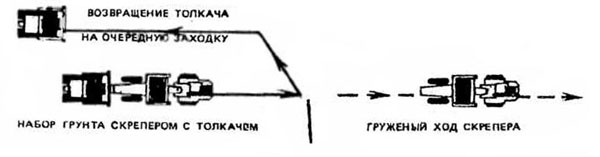

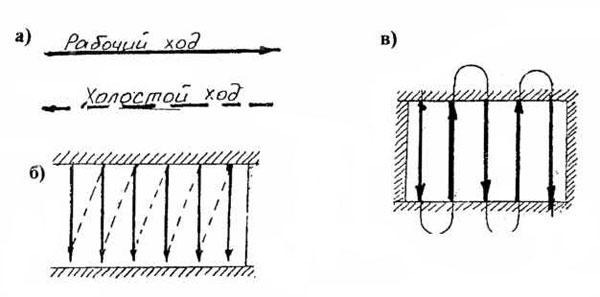

2. Состав процесса: зарезание грунта (набор), транспортирование, отсыпка, разравнивание, возвращение к месту набора (холостой ход) (рис. 2.28).

3. Вход в процесс. Общий.

4. Ресурсы.

4.1. Материалы – грунты I–II групп природного сложения; разрыхленные грунты III группы.

4.2. Техника.

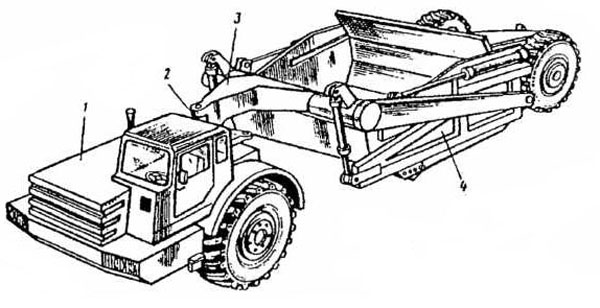

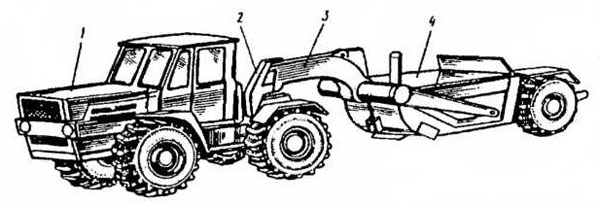

Скреперы. Различают по виду привода: прицепные, навесные, самоходные (рис. 2.34 – 2.36) и по объему ковша (табл. 2.2).

5. Технология процесса.

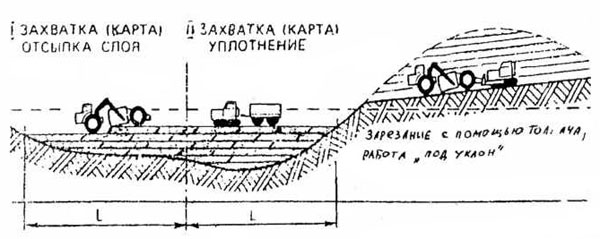

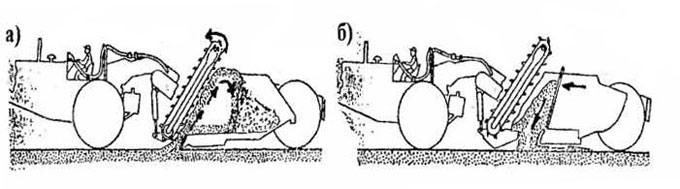

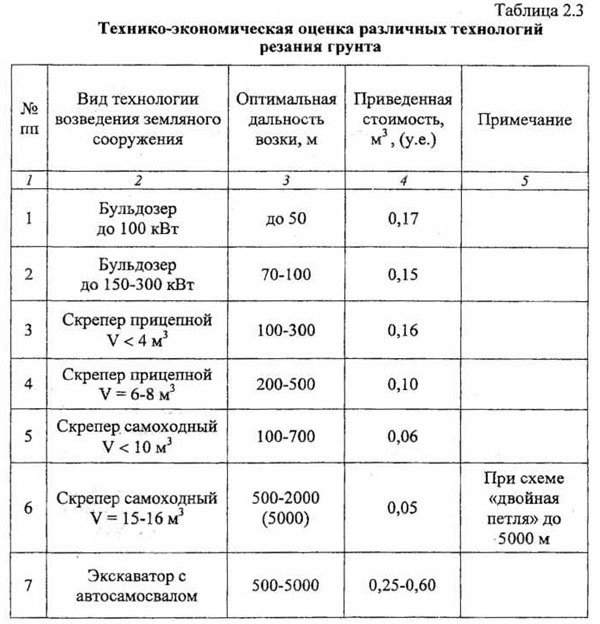

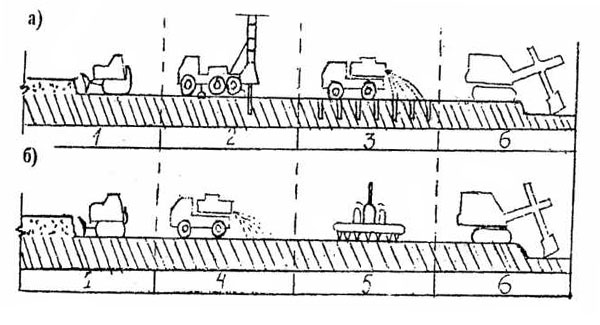

Следует отметить, что толщина срезаемой ножом скрепера «стружки» грунта невелика и составляет 10-35 см. Поэтому разработка грунта и его отсыпка ведутся послойно (рис. 2.37). При этом, в зависимости от рода грунта и требованиям к насыпи, в комплекте со скрепером (ведущая машина) могут работать рыхлитель (при грунте II-III группы) и уплотняющие машины (катки). Работы ведутся на разных участках (картах) по процессам (рыхление, разработка, отсыпка, уплотнение) с челночным переходом соответствующей техники с карты на карту (рис. 2.37). Количество указанных выше вспомогательных машин (рыхлитель, каток) принимается с учетом производительности скрепера как ведущей машины процесса.

|

| Рис. 2.33. Схема работы скрепера: а – набор грунта; б – транспортное положение; в – разгрузка |

|

| Рис. 2.35. Навесной трехосный скрепер: 1 – трактор; 2 – седельно-сцепное устройство; 3 – рама; 4 – ковш с заслонкой и задней стенкой |

|

| Рис. 2.36. Самоходный двухосный скрепер: 1 – тягач; 2 – седельно-сцепное устройство; 3 – тяговая рама; 4 – ковш с заслонкой и задней стенкой |

|

| Рис. 2.37. Схема разработки выемки с перемещением и укладкой грунта в насыпь послойно |

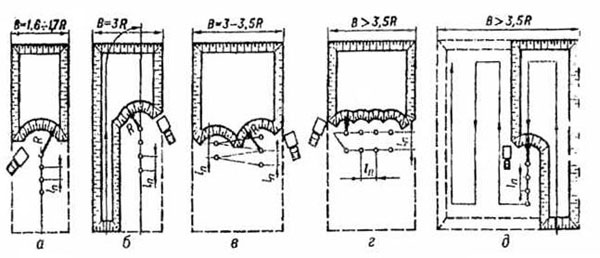

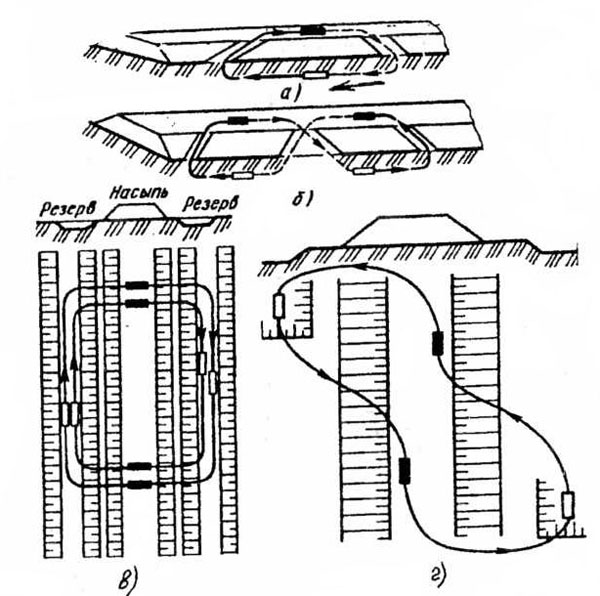

В зависимости от вида земляного сооружения, рода грунта и принятой техники принимают одну из схем организации движения скрепера: эллипс, восьмерка, поперечно-челночная, продольно-челночная, зигзагообразная, двойная петля (рис. 2.38).

|

|

| Рис. 2.38. Схемы движения скреперов: а – эллиптическая; б – «восьмеркой»; в – спиральная; г – продольно-челночная; д – поперечно-челночная; е - зигзагообразная |

Схема эллипс (рис. 2.38, а) применяется при планировке небольших площадок и отсыпке небольших насыпей высотой до 1,0–1,5 м при дальности возки до 100 м. За один цикл скрепер производит один раз набор грунта, одну разгрузку и два поворота на 180°. Односторонний износ ходовой части техники предупреждают периодической сменой направления движения.

Схема восьмерки (рис. 2.38, б) эффективна при устройстве линейно-протяженных сооружений – насыпей дорог, дамб, плотин высотой до 4,0– 6,0 м и т.п. Работа по этой схеме более производительна, так как за один цикл выполняется дважды набор и разгрузка грунта. Движение с правыми и левыми поворотами обусловливает равномерный износ ходовой части.

Работа скрепера по спирали (рис. 2.38, в) производится при устройстве насыпей небольшой высоты до 2,0–2,5 м из двустороннего резерва небольшой ширины. Здесь за один цикл скрепер дважды набирает грунт и дважды его отсыпает. Однако все повороты в этом случае выполняются в одну сторону, что приводит к одностороннему износу ходовой части.

Поперечно-челночная (рис. 2.38, д) схема движения скрепера используется при устройстве небольших насыпей и мелких котлованов глубиной до 1,5–2,0 м с пологими откосами. Путь движения как груженого, так и порожнего скрепера получается минимальным. Разворот скрепера производится на угол 180° с минимальным радиусом.

Зигзагообразная схема (рис. 2.38, е) работы скрепера применяется при устройстве насыпей большой протяженности высотой 2,5–6,0 м. Грунт из боковых резервов отсыпается в насыпь. Скреперы, двигаясь зигзагообразно вдоль насыпи, друг за другом (со смещением зигзага) попеременно то спускаются в резерв (выемку), то поднимаются на насыпь для разгрузки. Паритет левых и правых поворотов обеспечивает равномерный износ ходовой части.

Схема двойная петля (рис. 2.38, г) эффективна при больших объемах земсооружений – котлованов, насыпей в случае, когда расстояние транспортировки грунта велико (более 500 м). В этом случае устраиваются технологические дороги – грунтовые, щебеночные, колейные или сплошные из дорожных плит. Это позволяет самоходному скреперу развивать скорость до 35 км/час в груженом и до 50 км/ч в порожнем состоянии против 1–12 км/ч по грунту без дороги. Общая производительность землеройной техники возрастает на 15–40 %.

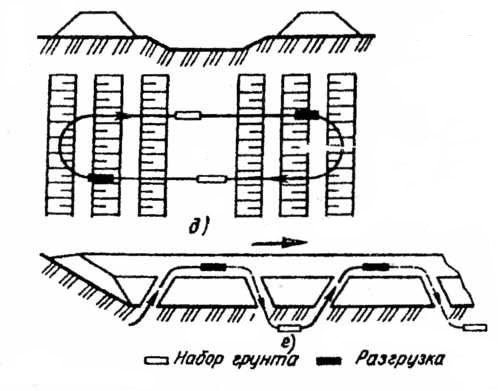

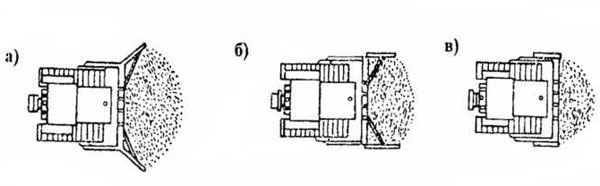

В зависимости от рода грунта, параметров скрепера используется различный режим зарезания грунтовой стружки (рис. 2.39). Зарезание и отсыпка грунта выполняется на прямых участках хода скрепера, желательно против ветра, пути транспортирования грунта организуются поперек направления ветра. Точность работы скрепера (величина недоработки) составляет 10–20 см.

|

| Рис. 2.39. Способы срезания стружки: а – постоянной толщины; б – с постепенным подъемом ковша; в – гребенчатый; г – клевковый |

Для повышения производительности необходимо:

- предусмотреть набор грунта и его транспорт при движении скрепера «под уклон», что повышает производительность на 5–10 %;

- использовать при возможности схему «двойная петля» с устройством технологических землевозных дорог для скреперов;

- на стадии набора (зарезания) грунта добавляется трактор-толкач, практически удваивая тяговую мощность (рис. 2.40). Это сокращает время набора грунта, а также позволяет наполнять ковш с «шапкой». Действие толкача циклическое, один трактор обслуживает 2–4 скрепера. Производительность скрепера возрастает на 10–25 %;

- придание грунту до разработки оптимальной влажности, при которой грунт во время зарезания не рассыпается (увеличиваясь в объеме), а заходит в ковш целыми кусками (комьями), обеспечивая большую фактическую загрузку ковша скрепера. Этим достигается повышение производительности на 15–25 %.

|

| Рис. 2.40. Набор грунта скрепером при помощи трактора-толкача |

Оптимальная влажность грунта обеспечивается заранее, на стадии «подготовки грунта к разработке». Увлажнение осуществляется замачиванием водой (залив или распыление) заданной площадки под контролем строительной лаборатории (рис. 2.5 5). Оптимальная влажность разрабатываемого грунта обеспечивает 100% наполнения ковша песчаным фунтом. Сухой песок высыпается при загрузке и наполнение ковша составляет 50–70%. Глинистые грунты оптимальной влажности при зарезании мало разрыхляются, повышая эффективность использования объема ковша. В этом случае скрепер везет 10,0 м3 плотного грунта, что соответствует 13,0 м3 разрыхленного (Кр = 1,3). Технически такое количество разрыхленного грунта в ковш не войдет даже с «шапкой». В ряде случаев переувлажненные глинистые грунты сушат, так как из-за их налипания на ковш значительно уменьшается его полезный объем. Для этого выполняется послойная вспашка грунта на глубине до 400-600 мм и выдержка в течение 1-5 суток под наблюдением лаборатории (нельзя пересушивать). Процессы увлажнения и сушки выполняются по участкам (картам) с попеременной их разработкой.

Применение большегрузных (15, 18, 25 м3) самоходных скреперов и скреперов с принудительным наполнением и опорожнением ковша (рис. 2.41) повышает общую производительность скрепера на 10–30%.

|

| Рис. 2.41. Схема скрепера с принудительной загрузкой и выгрузкой грунта (с подвижной заслонкой): а – в процессе набора; б – в процессе выгрузки |

Стоимость разработки 1 м3 грунта скрепером самая низкая из всех видов технологий группы «механическое резание». Поэтому в настоящее время эта технология используется не только при строительстве крупных промышленных объектов, но эффективно применяется в городском строительстве: при возведении жилых микрорайонов, строительстве стадионов, подземных автостоянок и т.п.

Источник: Технология строительных процессов. Снарский В.И.

Возведение земляных сооружений бульдозером

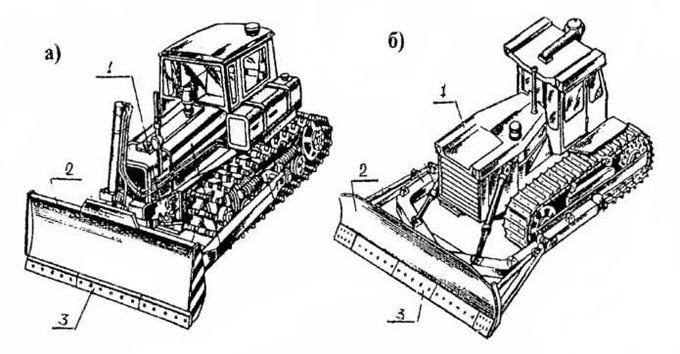

Бульдозер – землеройно-транспортная машина, выполняющая разработку, транспорт, засыпку и разравнивание грунта (рис. 2.42). Однако при работе бульдозера в отличие от скрепера разработанный грунт перемещается не в ковше, а волочится по земле, толкаемый рабочим органом – ножом. От размеров ножа зависит объем толкаемого грунта (призма волочения), что, в свою очередь, определяет необходимую энергетику (мощность двигателя базовой машины).

1. Вид продукции: планировка площадки, возведение неглубоких (до 3 м) котлованов, невысоких (до 3 м) насыпей, доработка грунта в котловане после экскаватора, выполнение обратных засыпок траншей и пазух котлованов. Последние процессы выполняются в основном с помощью бульдозеров.

2. Состав процесса: зарезание грунта, транспортирование (волочение) грунта, отсыпка, разравнивание, возвращение (холостой ход) (рис. 2.43).

3. Вход в процесс – общий (см. стр. 29).

4. Ресурсы.

4.1. Материалы – грунты I–II групп природного сложения; разрыхленные грунты III–IV групп.

4.2. Техника: бульдозеры. Их различают по базе: гусеничные – имеют большое тяговое усилие; колесные – более мобильны и не требуют специального транспорта для доставки на объект. Основными технологическими параметрами бульдозера являются размеры ножа (отвала), определяющие его производительность.

Нож может быть закреплен жестко – неуправляемый, возможно наличие системы управления ножом (поворота на некоторый угол) в горизонтальной и вертикальной плоскости (рис. 2.44).

5. Технология процесса.

Схема работы бульдозера может быть: челночная, челночная со смещением, зигзагообразная, боковая проходка (при обратных засыпках) (рис. 2.45). Рациональная дальность транспорта грунта составляет 10–40 м, в отдельных случаях до 70 м. При использовании специальных технологий: траншейная проходка, фронтальный ход – до 100 м.

|

| Рис. 2.42. Бульдозеры: а – мощностью 140 л.с.; б – мощностью 250 л.с.: 1 – базовый трактор; 2 – отвал; 3 – накладки из высокопрочной стали |

|

| Рис. 2.43. Схема работы бульдозера: а – зарезание грунта; б – транспорт; в – отсыпка |

|

| Рис. 2.44. Разработка и планировка грунта бульдозером: а – перемещение отвала в вертикальной плоскости; б – установка отвала в плане под углом к продольной оси бульдозера; в – то же, под углом к горизонтальной плоскости; г – планировка откоса бульдозером, оборудованном отвалом откосника; 1 – трактор; 2 - гидроцилиндр или канатный полиспаст; 3 – отвал; 4 – отвал планировщика откоса |

|

| Рис. 2.45. Схемы работы бульдозера: а – челночная; б – челночная со смещением; в – зигзагообразная |

|

| Рис. 2.46. Схема устройства земляных сооружений бульдозером: а – разработка в одну сторону; б – разработка в две стороны; в – планировка площадки |

Разработка котлованов ведется на одну сторону (рис. 2.46, а), а при больших размерах для сокращения дальности возки разработка ведется от центра на две стороны (рис. 2.46, б; 2.47).

Отсыпка грунта в насыпь ведется послойно, чередуясь с уплотнением, толщина слоя задается мощностью уплотняющего механизма и составляет 0,3–1,0 м. При необходимости производится промежуточное увлажнение грунта каждого слоя (рис. 2.47).

Обратные засыпки траншей и пазух котлованов выполняются также послойно, чередуя отсыпку слоя и его уплотнением. После отсыпки слой грунта смачивается для эффективного уплотнения.

|

| Рис. 2.47. Схема работы бульдозера: а – разработка котлована на две стороны; б – укладка грунта в насыпь при отсыпке самосвалами; в – доработка (зачистка) дна котлована после экскаватора |

|

| Рис. 2.48. Схема отсыпки земляных сооружений в зависимости от толщины подсыпки |

При засыпке трубопроводов перед работой бульдозера выполняются две операции вручную: подсыпка грунта (подбивка) под трубу и засыпка трубы слоем грунта 30–50 см. После ручных операций грунт в траншею начинает «сбрасывать» бульдозер. При засыпке коллекторов, железобетонных лотков теплотрасс и т.п. засыпку ведут поочередно: сначала с одной стороны на высоту 0,5 м, затем с другой на высоту 1,0 м и далее, чередуясь по 1,0 м. Засыпку пазух подпорных стенок ведут горизонтальными слоями на всю длину стенки или ее участка.

|

| Рис. 2.49. Выполнение обратных засыпок бульдозером: а – в траншеи поперечными и косопоперечными проходками; б – в пазухи траншеи подземного коллектора по челночной схеме |

|

| Рис. 2.50. Выполнение обратных засыпок движением бульдозера с наклонным отвалом: 1 – отвал грунта для засыпки траншеи; 2 – засыпка грунта вручную; 3 – направление движения бульдозера 1; 2; …5 |

Все обратные засыпки в городской черте подлежат засыпке только песком как грунтом с минимальной осадкой.

Для повышения производительности бульдозера используются следующие схемы:

- зарезание и волочение грунта при движении бульдозера под уклон. Повышение производительности на 3–5 % (рис. 2.51);

- для удержания большого количества толкаемого бульдозером грунта на нож устанавливают открылки. Повышение производительности на 7–15% (рис. 2.51);

- фронтальный ход (работа) двух-трех бульдозеров. Это позволяет значительно увеличить объем призмы волочения и повысить производительность на 30–70%. Однако для этого требуются машинисты высокой квалификации, обеспечивающие синхронную работу двух-трех бульдозеров (рис. 2.52);

- траншейная проходка. Здесь стенки траншеи удерживают грунт на отвале, а бульдозер транспортирует объем грунта, максимально возможный для данной мощности двигателя. Стенки могут образовываться естественно при работе бульдозера за счет грунта, теряемого по бокам отвала (рис. 2.53), а также из неразработанного грунта при параллельной проходке двух-трех бульдозеров с некоторым расстоянием между ними.

|

| Рис. 2.51. Открылки с шарнирным механизмом: а – положение открылков при работе в легких грунтах; б – то же, в средних грунтах; в – то же, в тяжелых грунтах |

|

| Рис. 2.52. Фронтальная схема работы бульдозеров: 1 – объем грунта при автономной работе бульдозера; 2 – объем грунта при фронтальной работе трех бульдозеров |

|

| Рис. 2.53. Траншейный способ разработки грунта при отсыпке насыпи: 1 – траншеи проходок бульдозера; 2 – промежутки валики; 3 – перемычки между траншеями; 4 – насыпь |

В условиях стройплощадки бульдозер выполняет планировку дорог, путей под башенные краны, планировку отсыпанного самосвалами грунта, песка, а также устройство съездов в котлованы и т.п.

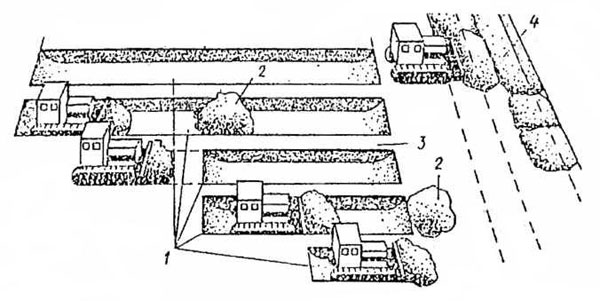

Оценка технологий. Исходя из вида возводимого земляного сооружения, наличия конкретной техники и заданной дальности возки примерную оценку затрат на разработку грунта можно выполнить по табл. 2.3.

Источник: Технология строительных процессов. Снарский В.И.

Технология уплотнения уложенного грунта

Значение. Производится при устройстве насыпей, планировке площадок, выполнении обратных засыпок, устройстве оснований под полы. Сжимаемый грунт уплотняют для исключения просадок в будущем, что может привести к деформированию и разрушению опертых на грунт конструкций (отмосток, полов, дорожных покрытий и т.п.).

Вид продукции. Грунт, уплотненный до заданной плотности (объемной массы).

Материалы. Разрыхленные грунты I–III групп, немерзлые.

Техника: катки кулачковые; катки вибрационные; катки пневматические; механические, гидравлические и электрические трамбовки (на базе крана); ручные электро- и пневмотрамбовки (при малых объемах, стесненных условиях).

Технологии: естественное уплотнение временем, укатка катками, уплотнение трамбовками, гидровибрационное уплотнение.

Разработанный (разрыхленный) грунт, отсыпанный без уплотнения в выемку или в отвал, под действием собственного веса, атмосферных воздействий и иных факторов с течением времени самоуплотняется (консолидируется), возвращаясь в первоначальное естественное состояние. В зависимости от рода грунта и внешних факторов время консолидации может составить от 3 до 20 и более лет. Практически эта технология уплотнения используется лишь при возведении насыпей гидравлическим способом. В основном, в строительстве используются различные силовые (динамические) способы уплотнения, которые позволяют получить фактическую плотность грунта до 80–95% от естественной плотности.

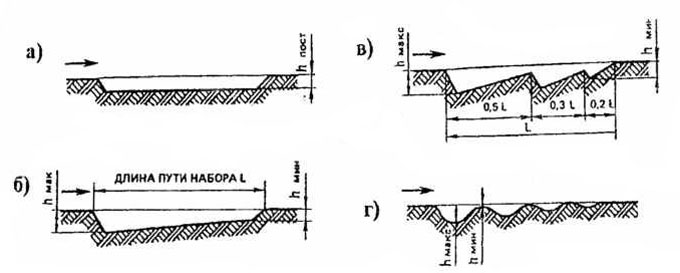

Уплотняющая техника обеспечивает небольшую глубину эффективного уплотнения до 300–500 мм (в отдельных случаях до 1000 мм), поэтому процесс ведется послойно, попеременно с отсыпкой (рис. 2.54). При этом техника может проходить по одному следу 2–4 раза. Для повышения производительности отсыпанный грунт увлажняют. При отсыпке грунта самосвалами и разравнивании бульдозером возможна организация движения груженых машин последовательными полосами по отсыпанному грунту, что обеспечивает нормальное уплотнение слоя до 200 мм без применения иной техники.

Уплотнение катками выполняется при больших объемах работ на свободном пространстве: планировка площадок, возведение насыпей. В зависимости от рода грунта и условий производства работ используются кулачковые, пневмоколесные и вибрационные катки. Катки также могут быть прицепными (рис. 2.54, а-г) и самоходными (рис. 2.54, д).

Кулачковые прицепные катки применяются для уплотнения связных (глинистых) грунтов. Используются катки массой до 5,0–20,0 т, обеспечивающие ширину уплотняемого слоя 2,0–3,0 м толщиной 0,2–0,3 м при 8–10 проходках по одному следу. При этом оптимальная влажность отсыпанного грунта составляет 20–25 %. Для несвязных грунтов кулачковые катки не применяются, т.к. кулачки сильно разрыхляют поверхностный слой.

|

| Рис. 2.54. Катки для уплотнения грунтов: а – кулачковые прицепные; б, в – на пневмошинах прицепные; г – вибрационный прицепной; д – самоходный на пневмошинах |

Пневматические прицепные (полуприцепные) и самоходные катки имеют по 3–5 резиновых колес на 1–2 осях. Они применяются для уплотнения песчаных и глинистых грунтов. Эффективность уплотнения таких катков выше у кулачковых за счет более длительного воздействия колес на участок грунта. Используются катки массой 8,0–30,0 т, которые обеспечивают толщину уплотняемого слоя 0,25–0,40 м при ширине полосы 2,0–2,5 м после 5–6 проходок по одному следу.

Вибрационные прицепные и самоходные катки применяются для уплотнения глинистых и песчаных грунтов. Рабочим органом виброкатка являются один или два гладких вальца, на раме которых установлен мощный вибратор с приводом от двигателя катка или от дополнительного двигателя. Эти катки при массе 2–5 т уплотняют слой грунта толщиной 0,2–0,5 м при ширине полосы 1,0–1,5 м после 3–4 проходок по одному следу. Приведенные параметры характеризуют высокую эффективность виброкатков по сравнению с кулачковыми и пневматическими катками. Для повышения производительности отсыпанный грунт увлажняют (рис. 2.55).

|

| Рис. 2.55. Увлажнение грунта на рабочей карте: 1 – бульдозер; 2 – автосамосвал; 3 – гибкий шланг; 4 – насадка с вентилем; 5 – временный водопровод; 6 – тройник с вентилем; 7 – конус отсыпки |

Трамбующие плиты на гибком подвесе экскаватора или крана массой 1,0–7,0 т размером 1,0х1,0 м обеспечивают уплотнение отсыпанного грунта на глубину до 1,5 м при одном ударе (рис. 2.56, б). Недостатком данной технологии является быстрый износ техники при сбросах плиты (отрицательный удар).

Трамбующие машины на базе гусеничных тракторов (рис. 2.56, в) имеют трамбующие плиты массой 1,0–2,0 т размером 1,0х 1,0 м, расположенные сзади трактора. Уплотнение на глубину 0,8–1,2 производится свободным или принудительным падением плиты за 3 удара по одному следу.

|

| Рис. 2.56. Машины для уплотнения грунтов трамбованием: а – гидротрамбовка на колесном тракторе; б – электротрамбовка на стреле крана (экскаватора) для стесненных условий работы; в – механическая трамбующая плита на тракторе; г – ручные электротрамбовки |

Уплотнение грунта выполняется при глинистых комковатых грунтах, при отсыпке слоя большой толщины (0,5–1,0 м); при выполнении обратных засыпок (траншей и пазух котлованов) в стесненных условиях; при небольших объемах работ.

Пневмо- и электротрамбовки как сменное оборудование экскаватора используются для уплотнения обратных засыпок в стесненных условиях при значительном объеме работ (рис. 2.56, б).

Ручные пневмо- и электротрамбовки (рис. 2.56, г) применяются при выполнении малых объемов работ и при работе в естественных условиях.

Гидровибрационные установки используются для уплотнения больших объемов песчаных грунтов в обратных засыпках. Способ основан на воздействии на грунт вибрации с одновременным увлажнением уложенного грунта (рис. 2.57, а). Рабочий орган погружается постепенно до заданной глубины и постепенно извлекается, обеспечивая уплотнение грунта сразу на всю расчетную толщину засыпки.

Особым процессом является уплотнение откосов больших земляных сооружений: плотин, дамб, набережных. Здесь используются кулачковые прицепные катки, перемещаемые по откосу лебедкой или ходом трактора (рис. 2.57, г), а также цепные экскаваторы поперечного копания, оборудованные электротрамбовками (рис. 2.57, в).

|

| Рис. 2.57. Специальные методы уплотнения грунта: а – гидровибрационный; б – каток на подвесе крана; в – трамбовка на экскаваторе поперечного копания; г – каток на канате трактора |

Сдача земляных сооружений. При сдаче всех сооружений предъявляется (проверяется) исполнительная схема, где должны быть указаны:

- привязки (местоположение сооружения относительно осей или опорных точек в плане);

- размеры (длина, ширина) и отметки (глубина, высота);

- коэффициент откоса т (для безопасного ведения последующих работ).

Кроме того, в зависимости от вида возводимого сооружения дополнительно проверяются следующие параметры земсооружения.

Для котлованов:

- проводится освидетельствование дна котлована геологом проектной организации на соответствие фактических характеристик грунта их проектным значениям;

- на момент сдачи дно котлована не должно быть «проморожено».

Для траншей:

- продольный уклон дна траншеи (для канализации, теплотрассы и т.п.).

Для насыпей и обратных засыпок:

- степень уплотнения грунта лабораторным (сравнение фактической плотности с проектной) или полевым (по усилию внедрения штыря плотномера в грунт) способом.

Техника безопасности процесса

Должны быть выполнены все организационные мероприятия.

Все выемки должны быть огорожены и снабжены сигнальными надписями, в темное время – сигнальными лампами.

Через траншеи в необходимых местах должны быть устроены переходные мостики или временные переезды.

Для спуска в котлованы и траншеи должны быть устроены лесенки.

Не допускается перегружать бровки траншей и котлованов грунтом, материалами, техникой, т.к. это может привести к обрушению грунтового откоса.

Запрещено нахождение людей в зоне действия строительной техники (экскаваторов, бульдозеров, катков и т.п.).

При расположении земляного сооружения вблизи подземных коммуникаций перед началом процесса вызывают представителей владельцев коммуникаций и работы на этом участке ведутся в их присутствии.

При выполнении работ специальными методами: разработка грунтов гидромеханизацией или взрывом; огневое, электрическое или химическое оттаивание мерзлых грунтов – мероприятия по безопасности процесса осуществляются по соответствующим инструкциям.

Источник: Технология строительных процессов. Снарский В.И.

Возведение земляных сооружений при отрицательных температурах

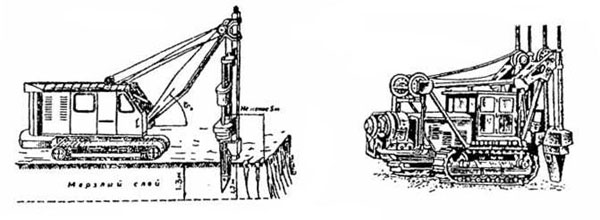

В естественном состоянии любые грунты I–IV групп имеют определенную влажность. При замерзании воды прочность грунта существенно возрастает (больше у глинистых грунтов, меньше у песчаных). Грунты переходят в категорию мёрзлых; для их успешной разработки требуются дополнительные затраты и специальные технологии. В настоящее время в зависимости от вида земляного сооружения, его объема, рода грунтов и заданных ограничений (по сроку или по стоимости) применяют следующие технологии (мероприятия).

а) Организационные меры. Планирование разработки глинистых грунтов в теплое время года, песчаных – в холодное время года.

б) Предотвращение замерзания. Эти мероприятия позволяют исключить из технологического цикла трудоемкие процессы рыхления или оттаивания мерзлых грунтов, требующих к тому же больших затрат ресурсов. Однако организационно использование способов предохранения от замерзания не всегда возможно, т. к. в большинстве случаев площадка под строительство освобождается лишь к началу земляных работ.

Для предотвращения замерзания используются следующие способы:

- вспашка участка на глубину 200–400 мм, что задерживает замерзание грунта на 10–15 дней;

- устройство на участке снегозадержания. Слой снега толщиной 0,5–0,7 м ограничивает общую глубину промерзания до 0,5–0,8 м;

- укрытие грунта теплоизолирующими материалами: шлак, керамзит, опилки. Толщина слоя – по расчету для заданных условий. При небольших объемах используется вспененный и залитый на месте слой пенопласта;

- укрытие грунта полиэтиленовыми пленками, что препятствует выходу теплого воздуха из талого грунта. Задерживает замерзание грунта на 2–3 недели;