Технология изготовления кирпича методом гиперпрессования

Метод гиперпрессования не имеет ничего общего с традиционной обжиговой технологией или же с технологией по производству силикатного кирпича. Гиперпрессование — это метод получения строительных материалов путём взаимного трения мелкодисперсных частиц вещества под высоким давлением, приводящий к срыву окисных плёнок с поверхности этих частиц, с образованием открытых ювенильных поверхностей, и когезии (схватывания) между ними — «холодной сварки». Присутствие вяжущих добавок, с высоким химическим сродством к веществу, мелкодисперсных частиц (например, цемента), резко увеличивает качество и характеристики конечного продукта.

Технологический процесс гиперпрессования делится на 4 фазы:

Приготовление прессуемой смеси

Строго дозированные компоненты — основное сырье, цемент и пигмент, тщательно перемешиваются в смесителе до достижения нужной однородности. По мере необходимости, в смеситель добавляется вода.

Прессование смеси под высоким давлением

Приготовленная смесь поступает в гидравлический пресс, где подвергается сжатию в пресс-форме, под сверхвысоким давлением, развивающимся по специально разработанным кривым. Процесс «холодной сварки» цементирует формирующийся кирпич, который выходит из пресс-формы на приемный столик пригодным для манипуляции.

Палетизация сформованного кирпича

Сформованные кирпичи укладывается на поддоны, неплотно, сохраняя небольшие пространства между ними.

Выдержка сформированного кирпича

После укладки изделий поддоны помещаются в пропарочные камеры и выдерживаются при температуре 40 —70ºС в течение 8 —10 часов. После пропаривания изделия набирают 50 —70% марочной прочности, их можно рустировать, укладывать на транспортные поддоны и отправлять на стройплощадку. Окончательную прочность изделия набирают в течение 30 дней.

Сравнительные характеристики сцепления керамического и гиперпрессованного кирпичей с цементным раствором

Сравнительные характеристики сцепления керамического и гиперпрессованного кирпичей с цементным раствором, проведённые в соответствии с ГОСТ 24992-81 «Конструкции каменные», показали повышенное сцепление гиперпрессованных по сравнению с керамическими.

По известным данным наиболее подходящими кладочными растворами для керамических кирпичей являлись известковые растворы. Открытие цемента и его широкое применение в строительстве, особенно в качестве «жидкого камня» — бетона, привело и к повсеместной замене известковых кладочных растворов на цементные.

Адгезия цементных растворов к керамическим кирпичам определяет прочность сцепления раствора с кирпичом в районе 1,45 кг/см2, достаточную для кладки II-ой категории (нормальное сцепление с раствором от 1,20 до 1,80 кг/см2).

Современный спектр цементных растворов очень широк, однако в традиционном строительстве при кладке керамического кирпича наиболее широко применяется цементный кладочный раствор простого состава: песок, цемент и вода.

Гиперпрессованные строительные материалы представляют собой «тощий бетон» глубокого прессования, в котором «нехватка» вяжущего, по сравнению с бетонным камнем, заменяется «холодной сваркой» наполнителя под высоким давлениям. Традиционными наполнителями гиперпрессованных кирпичей являются известняки. Химическое сродство элементов раствора на основе цемента к известняку выше, чем к керамике.

Гиперпрессованные материалы имеют в своём составе и сам цемент, что ещё больше увеличивает адгезию кладочных растворов на основе цемента.

Повышенная адгезия цементных растворов к гиперпрессованным кирпичам определяет прочность сцепления раствора с кирпичом в районе 2,53 кг/см2, более чем достаточную для кладки I-ой категории (нормальное сцепление с раствором свыше 1,80 кг/см2).

Прочность сцепления с раствором СНИП П-7-81

В Российской Федерации, в РОСТОВАГРОПРОМСТРОЙ, в 1996 году, были произведены сравнительные испытания прочности сцепления керамического и гиперпрессованного кирпича с цементным раствором, в соответствии с ГОСТ 24992-81 «Конструкции каменные». Методы определения прочности сцепления в каменной кладке — в 14 суточном возрасте. Использовался кладочный раствор с прочностью 100 кг/см2, в 28 дневном возрасте.

|

Прочность сцепления керамических и гиперпрессованных кирпичей с раствором |

||||

| наименование | (14 суток) | (28 суток) | I категории | II категории |

| керамический кирпич полусухого формирования |

1,23 кг/см2 | 1,60 кг/см2 | > 1,80 кг/см2 | 1,20-1,80 кг/см2 |

| керамический кирпич пластического формирования |

1,45 кг/см2 | 1,88 кг/см2 | > 1,80 кг/см2 | 1,20-1,80 кг/см2 |

| гиперпрессованный кирпич гладкий |

2,53 кг/см2 | 3,28 кг/см2 | > 1,80 кг/см2 | 1,20-1,80 кг/см2 |

Таким образом, прочность кладки из гиперпрессованных кирпичей на цементном растворе выше, чем из керамических на том же растворе на 50 —70%.

|

|

| (Вертикальный шов кладки: адгезионная площадь контакта 481 см2/кирпич) | (Горизонтальный шов кладки: адгезионная площадь контакта 300 см2/кирпич) |

Внутрислойная прочность кладки из гиперпрессованных кирпичей традиционной геометрии (гладких) в 1,7 раз выше внутрислойной прочности кладки из керамических кирпичей той же геометрии и на том же растворе.

Послойная прочность кладки из гиперпрессованных кирпичей традиционной геометрии (гладких) на кладочном растворе в 1,7 раз выше послойной прочности кладки из керамических кирпичей той же геометрии и на том же растворе.

Имея в виду, что гиперпрессованные кирпичи сами по себе прочнее керамических на 50 —70%, и их сцепление с раствором на 75 —100% выше, чем с керамическими, прочность кладки из них выше чем из керамических на 50-70%.

Особенности кладки гиперпрессованного кирпича

Кирпич изготовленный методом гиперпрессования, в отличие от традиционного керамического кирпича, имеет строгую геометрическую форму. Это дает возможность каменщику не выравнивать кладку с целью сокрытия дефектов кирпича. Раствор для кладки следует использовать более густой, что обусловлено низким коэффициентом влагопоглощения гиперпрессованного кирпича — 6,3%. Такой раствор аккуратнее ложится, минимизируется его расход, кирпич на таком растворе не «плывет», а кладка сохнет быстрее. Для приготовления кладочного раствора из расчета на 1000 кирпичей требуется 100 кг цемента и 300 кг песка.

При кладке облицовочного кирпича рекомендуется применять цветные растворы, контрастирующие с цветом кирпича. Принимая во внимание широкий спектр предлагаемых современных пигментов, кирпич в сочетании с окрашенными растворами дает широкий простор для дизайнерских решений и возможность ухода от традиционного внешнего вида фасадов зданий и заборов.

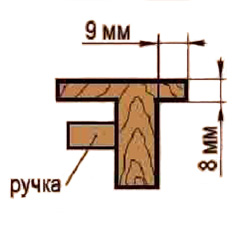

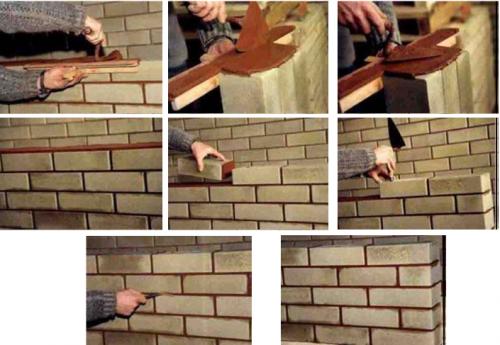

Для того, чтобы облицованная поверхность выглядела безупречно, предлагаем изготовить простой шаблон, профиль которого изображен на рисунке.

При применении шаблона, постель 1 из раствора будет ровной, высотой 8 мм, и с отступом от края 9 мм.

Такое «дозирование» раствора обеспечит гарантированное заполнение щелей между кирпичами. Оно предотвратит как выдавливание излишков раствора, так и необходимость расшивки швов — это убережет наружную поверхность кладки от загрязнения несмываемыми остатками кладочного раствора.

Подготовив постель, аналогичным образом надо нанести раствор и на тычковую (а при необходимости и на ложковую) сторону кирпича. Выложив раствор на кирпичи и выровняв его по шаблону, аккуратно разделите кирпичи кельмой. Теперь их можно выкладывать на постель.

Фотогаллерея: цветной гиперпрессованный кирпич

Широчайшая цветовая гамма — настоящая находка для любого дизайнера и архитектора. В Европе данная технология уже более двадцати лет занимает ведущие позиции в производстве стройматериалов благодаря неповторимой красоте и долговечности продукции. Цветовая палитра — до 60 оттенков (Пигменты BAYFERROX (Germany). С большой долей уверенности можно предположить, что после массового строительства безликих многоэтажек и дачных построек, лишенных какой бы то ни было архитектурной мысли, начинается период более серьезного подхода к строительству. В этом случае отделочным материалам, особенно облицовочному кирпичу, предстоит сыграть важную роль.