Конструкции скатных крыш

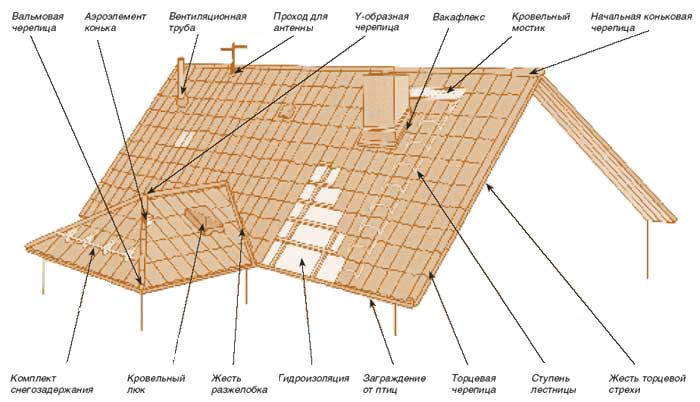

Формы крыш. Двухскатные крыши. Элементы вальмовой крыши. Конструкция вальмовой «датской» крыши. Сопряжение двускатной ломаной и двускатной прямой крыши. Стропильная система ломаной двухскатной крыши. Конструктивные схемы ферм. Обеспечение жесткости комбинацией горизонтальных связей и сплошного настила обрешетки. Конструктивная схема четырехщипцовой крыши. Треугольная ферма с соединениями на металлических зубчатых (просечных) пластинах. Конструкция крыши с оптимальной площадью для мансарды. Узлы конструкций крыши с оптимальной площадью для мансарды. Устройство обрешетки для черепицы. Обрешетки для рулонных, плиточных и толевых покрытий.

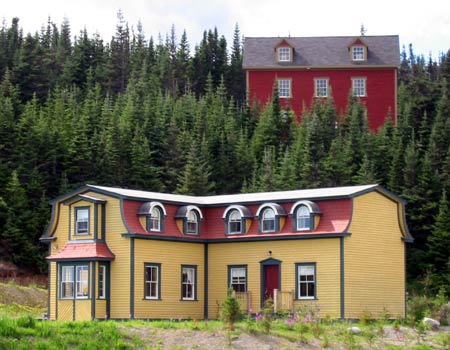

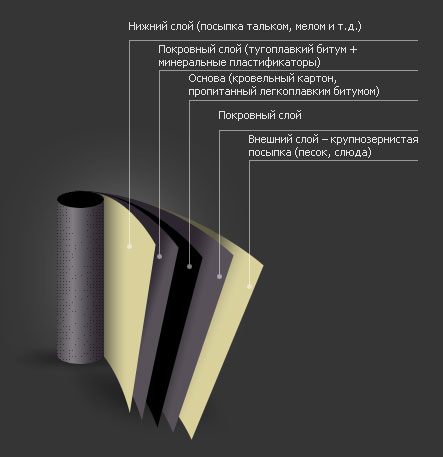

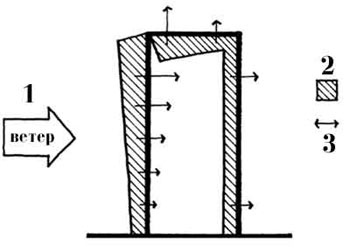

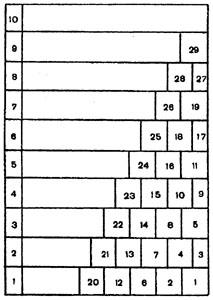

Уклоны крыш могут колебаться от 10 до 60°. Уклоны подбирают в зависимости от климатических условий местности, в которой ведется строительство, от вида кровельных материалов, а также из архитектурных и экономических соображений. Так, например, при обилии атмосферных осадков уклон крыши делают как можно большим, чтобы вода легко стекала по скатам, не проникая между стыками кровельного покрытия. При этом, чем выше предполагаемая снеговая нагрузка, тем большим должен быть уклон скатов. В районах с обильным количеством выпадающих осадков уклон крыши выдерживают 45° и более. В регионах с сильными и частыми ветрами большого уклона следует избегать, так как ветровые нагрузки на здание могут оказаться значительными. В этих районах конструкции высоких крыш необходимо усиливать. Кроме того, уклон крыши во многом зависит от выбора кровельного материала. В снежных районах крыши желательно делать крутыми и простой формы. При уклонах крыши в 45° и более снег на ней практически не задерживается. Однако следует учитывать, что на крутую кровлю расходуется больше строительных материалов, а это приводит к удорожанию строительства. Кровля должна обеспечивать отвод дождевых и талых вод. В качестве кровельного покрытия могут быть использованы легкие рулонные кровельные материалы, мягкие кровли или более тяжелые, такие как черепица. Современный рынок располагает огромной номенклатурой кровельных покрытий, определиться среди которых мудрено даже опытному строителю, не то что простому обывателю. Без знания свойств материалов (технических, экономических и эстетических) сделать правильный выбор практически невозможно, тем более, что существует большое количество кровельных покрытий, которые имеют одинаковые свойства и совершенно разные наименования. Чтобы облегчить выбор кровельного материала, можно воспользоваться таблицей, в которой представлены наиболее популярные кровельные покрытия.

Сравнительные характеристики кровельных материалов (в баллах)

| Показатели | Тип кровельного покрытия | |||||

| Стальные листы | Металлочерепица | Керамическая черепица | Мягкие кровли (кровельная плитка) | Рулонные кровельные материалы | Наливные покрытия | |

| Долговечнось | 3 | 4 | 5 | 4 | 2 | 2 |

| Экономичность | 4 | 4 | 3 | 5 | 4 | 4 |

| Экологичность | 4 | 5 | 5 | 4 | 4 | 4 |

| Легкость монтажа | 4 | 4 | 3 | 5 | 5 | 4 |

| Малый вес | 5 | 4 | 1 | 5 | 5 | 5 |

| Бесшумность | 2 | 4 | 5 | 5 | 5 | 5 |

| Выразительность | 3 | 5 | 5 | 5 | 1 | 0 |

| Снегосброс | 4 | 4 | 5 | 5 | 1 | 0 |

Конструкции скатных крыш

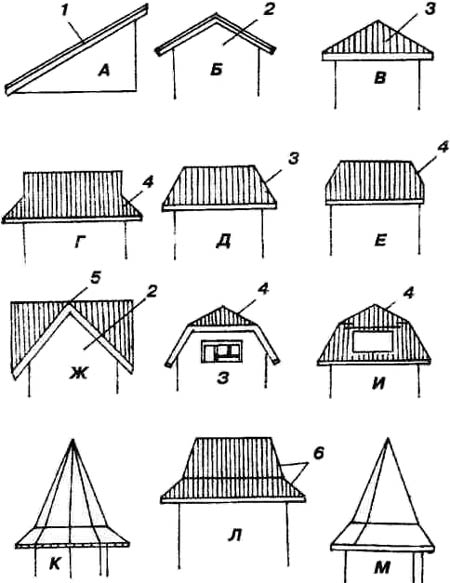

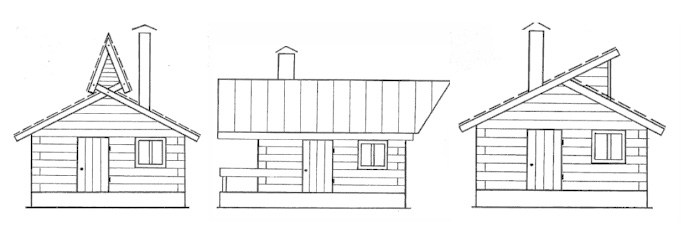

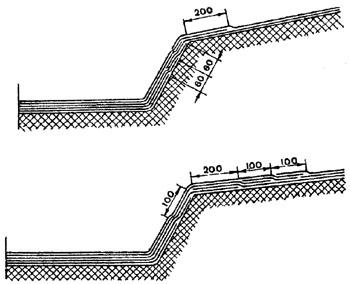

Количество скатов в крыше может быть самым разнообразным. Односкатные крыши для жилых домов применяют крайне редко. Такую форму крыш чаще всего используют для хозяйственных построек или для пристроенных к дому помещений (веранда, крыльцо, терраса и т.п.). Двускатная крыша является самым простым конструктивным решением из многоскатных конструкций и часто используется при строительстве садовых домиков и небольших жилых домов. Скаты таких крыш формируются из двух наклонных плоскостей и фронтонов с противоположных сторон. Уклоны скатов могут быть как равнозначными, так и неравнозначными, длина скатов тоже может быть различной (рис. 2).

|

|

|

Рис. 1. Формы крыш: А — односкатная; Б — двухскатная щипцовая; В — шатровая; Г — полувальмовая четырехскатная; Д — четырехскатная вальмовая; Е — двухскатная полувальмовая; Ж — многощипцовая; З — мансардная полувальмовая; И — мансардная вальмовая; К — коническая щипцовая; Л — вальмовая с ломаным скатом; М — пирамидальная щипцовая; 1 — скат; 2 — щипец (фронтон); 3 — вальма; 4 — полувальма; 5 — конек; 6 — ломаный скат. |

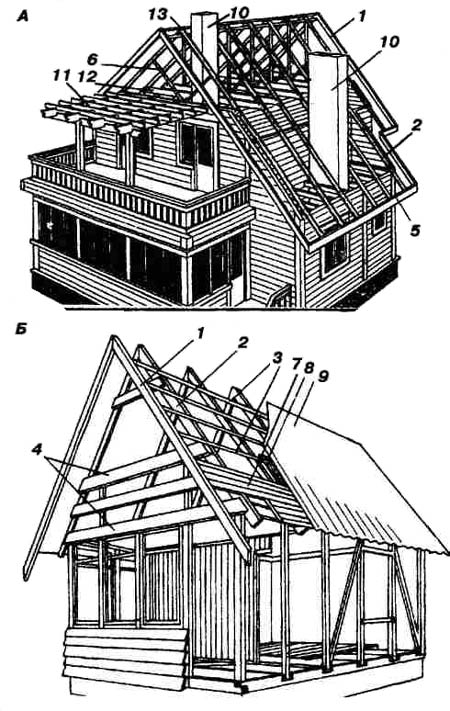

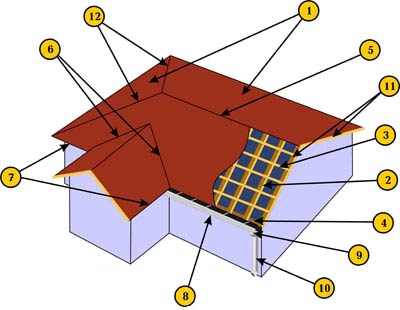

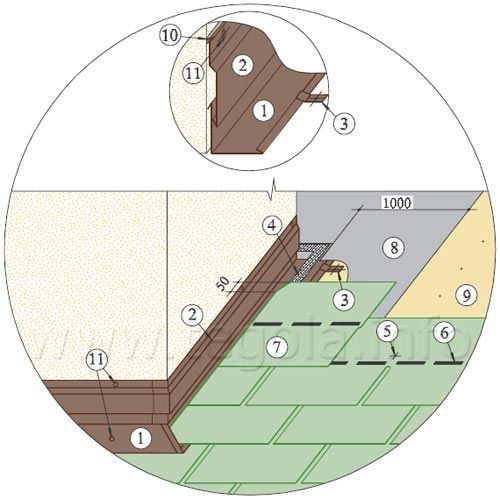

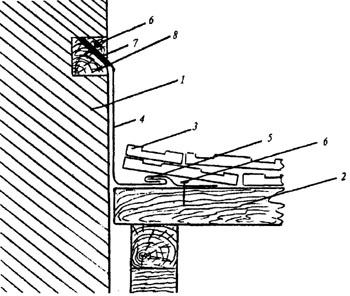

Рис. 2. Двухскатные крыши: А — неравнозначные; Б — равнозначные; 1 — фронтонный свес; 2 — стропило; 3 — обрешетка; 4 — обшивка, формирующая фронтон; 5 — карнизный свес; 6 — подкос; 7 — гидроизоляция; 8 — пароизоляция; 9 — кровля; 10 — дымовая труба; 11 — навес над балконом мансарды; 12 — ригель; 13 — коньковый брус. |

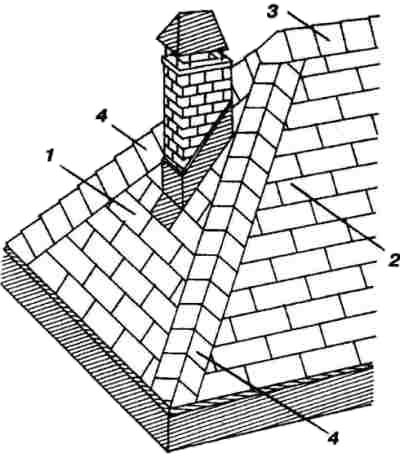

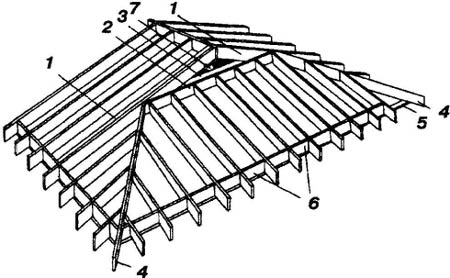

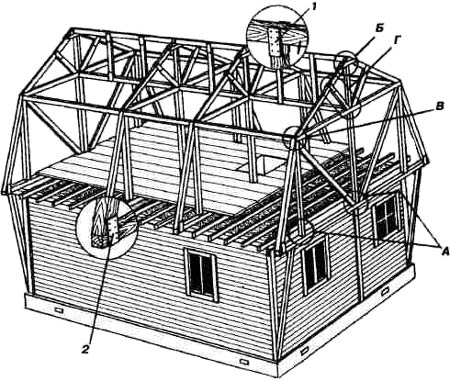

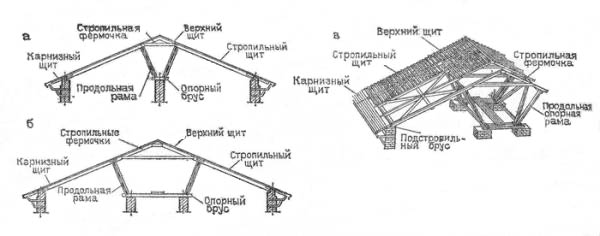

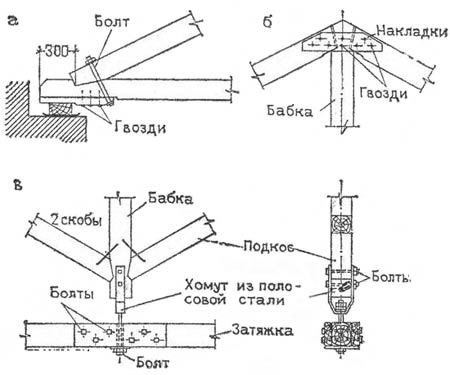

Четырехскатные (вальмовые) крыши образуются от соединения двух трапециедальных и двух треугольных торцевых скатов (рис. 3). По существу такая крыша состоит из двух частей: двускатной крыши, которая не полностью закрывает площадь дома по длине, и двух вальм, закрывающих незакрытые площади строения. Очень важно при этом выбрать правильное соотношение параметров двускатной и вальмовой частей, так как именно от этого зависит облик всего строения. Разновидностью вальмовых крыш являются полувальмовые (датские) конструкции, у которых вальма занимает неполную высоту (рис. 4).

|

|

| Рис. 3. Слагаемые вальмовой крыши: 1 — вальма (треугольный скат); 2 — боковой трапециедальный скат; 3 — конек; 4 — наклонное ребро. | Рис. 4. Конструкция вальмовой «датской» крыши: 1 — усиленная стропильная нога; 2 — опорная доска; 3 — усиливающий ригель с вкладышем; 4 — вальмовое стропило; 5 — верхняя обвязка стены; 6 — проставки; 7 — минифронтон. |

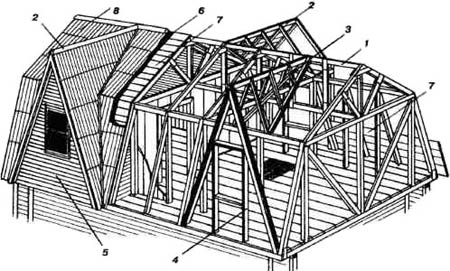

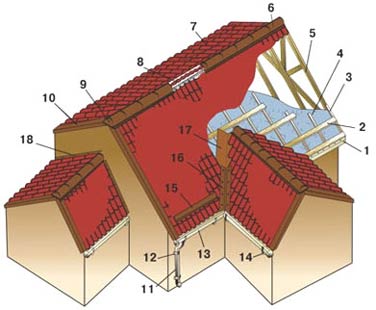

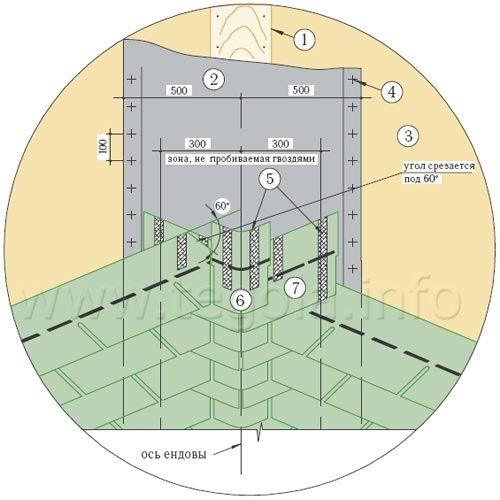

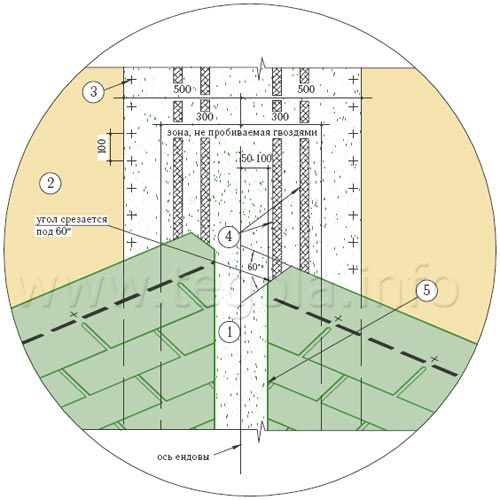

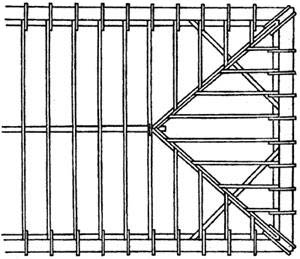

Многощипцовые крыши представляют собой более сложные конструкции, форма которых зависит от фантазии проектировщика. Как правило, такие крыши устраивают над престижными домами, владельцы которых пытаются уйти от так надоевших стандартов. При помощи многощипцовой крыши обычно стараются как можно рациональнее использовать подкрышное пространство для оборудования мансардных помещений. Такая крыша имеет большое число ендов и ребер, в связи с чем усложняются строительные работы и повышается расход материалов. Показанная на рис. 5 многощипцовая крыша — частный случай такой конструкции, и она является ничем иным, как продуктом наложения одной на другую двухскатной ломаной и двухскатной прямой крыши.

|

|

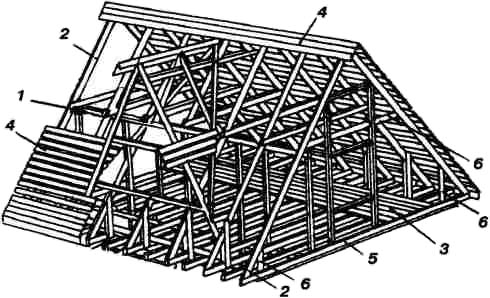

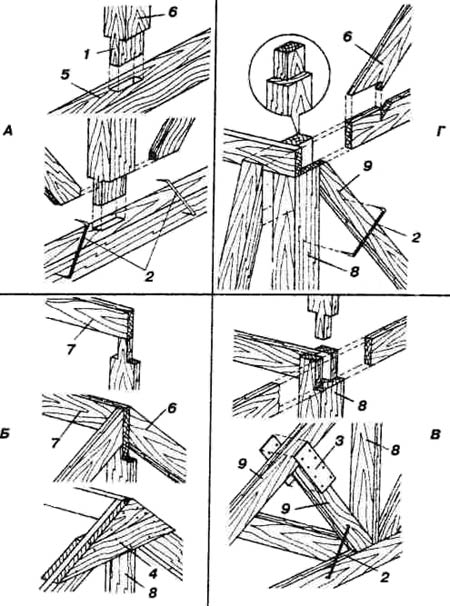

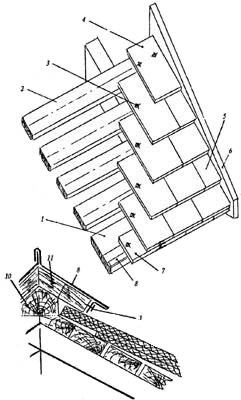

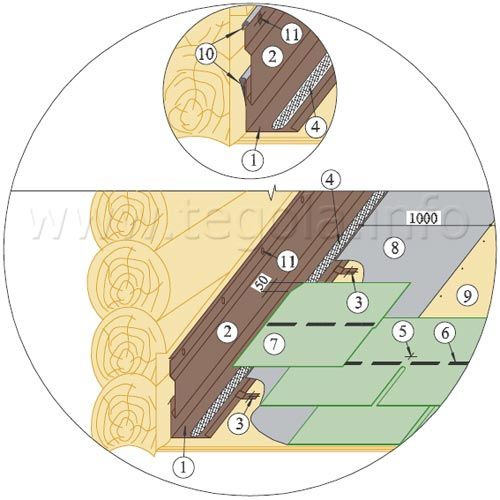

| Рис. 5. Сопряжение двускатной ломаной и двускатной прямой крыши: 1 — коньковый брус основной ломанной крыши; 2 — коньковый брус прямой крыши балкона; 3 — стропила прямой крыши; 4 — рама двери балкона; 5 — фронтон мансарды; 6 — гидроизоляция; 7 — сплошная обрешетка; 8 — кровля. | Рис. 6. Стропильная система ломаной двухскатной крыши: А — коньковый узел; Б — узел «стропило-стяжка-стойка»; В — узел «стропило-потолочная балка»; Г — узел «потолочная балка-стойка-подкос»; Д — узел «стойка-подкос»; 1 — стяжка мансарды; 2 — прогон; 3 — стойка; 4 — стропило основное; 5 — стойка промежуточная; 6 — подкос; 7 — вкладыш; 8 — балка потолочная; 9 — стропило коньковое; 10 — ригель; 11 — накладка коньковая; 12 — гвозди; 13 — скобы. |

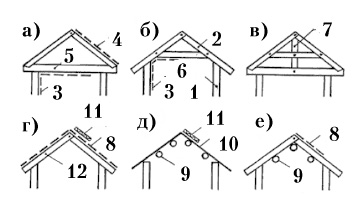

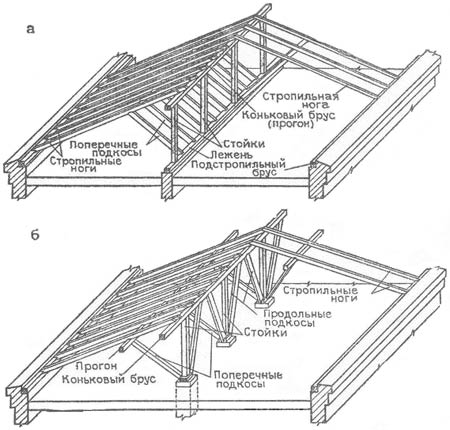

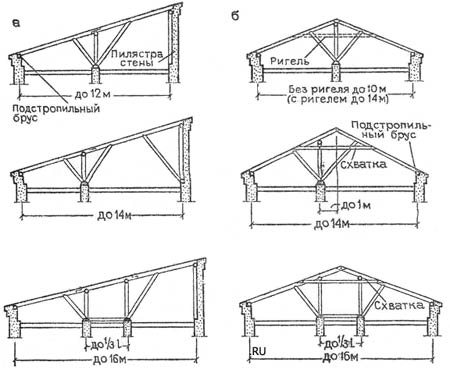

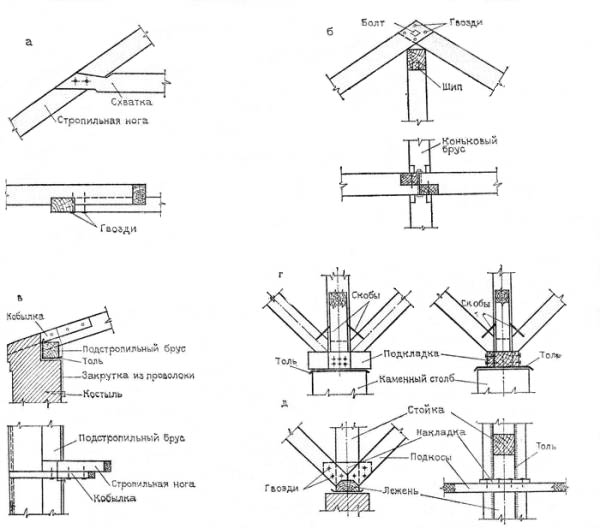

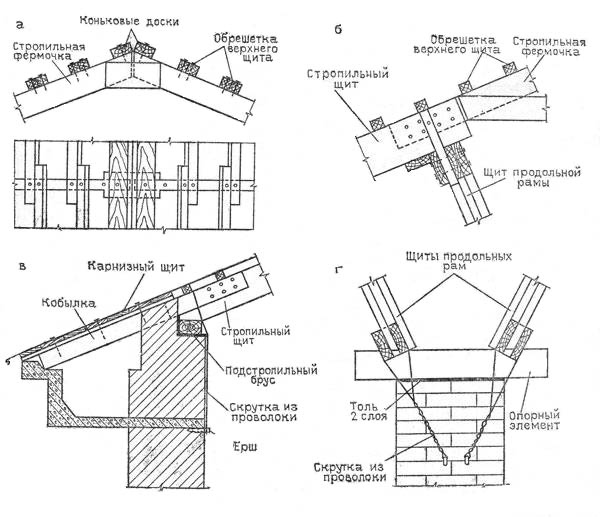

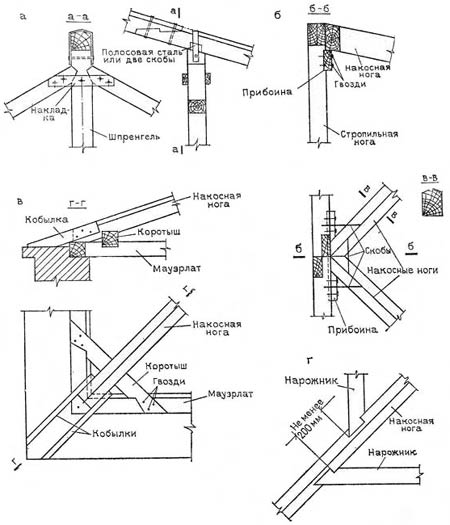

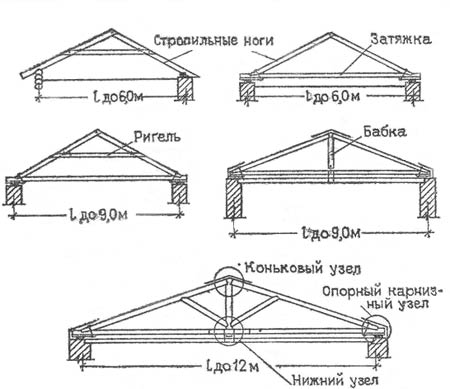

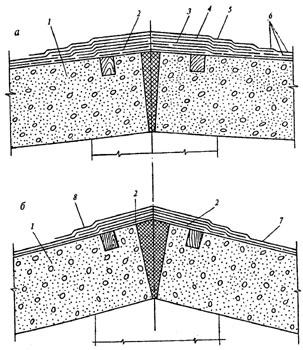

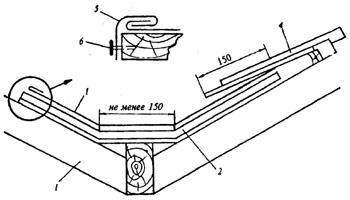

Обычно такой конструктивный прием используют для увеличения подкрышного пространства, которое рационально используют для бытовых и хозяйственных нужд или под жилье (мансарды). Несущая часть крыши, которая образуется системой висячих или наслонных стропил, воспринимает на себя все нагрузки и передает их на каркас здания. Основным элементом несущей части являются стропильные ноги, которые вместе с другими силовыми элементами (подкосами, раскосами и т.п.) образуют фермы. В домах каркасной конструкции стропила укладывают вдоль ската, опирая их нижними концами на балки перекрытия. Верхние концы стропильных ног опирают на балку-прогон, передающую нагрузку на внутренние стойки каркаса. Общая устойчивость и жесткость стропильной системы обеспечивается раскосами, подкосами и диагональными связями (рис. 6).

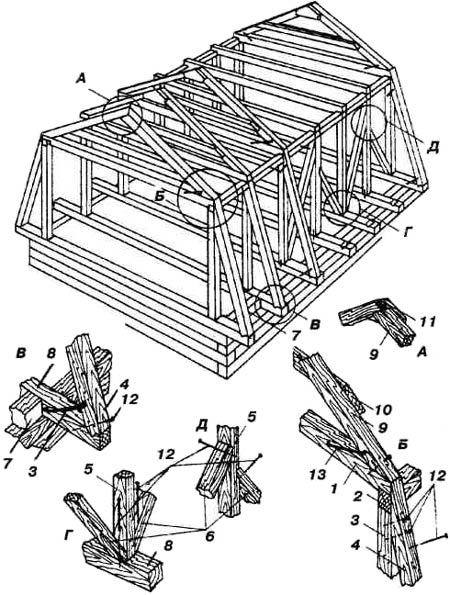

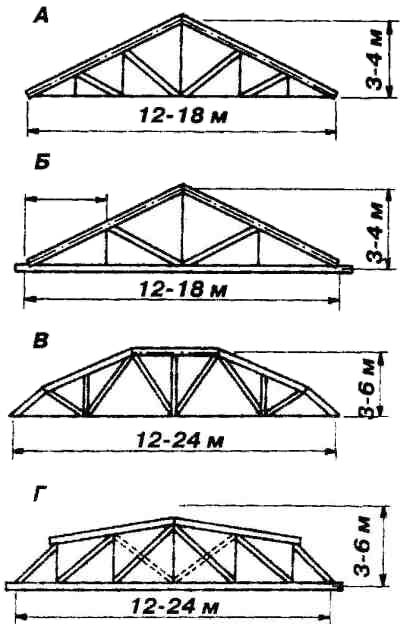

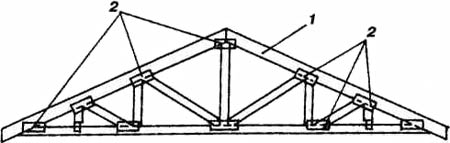

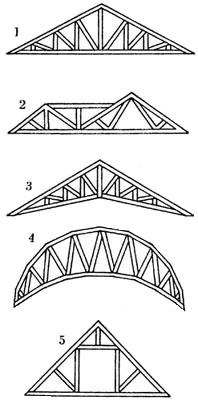

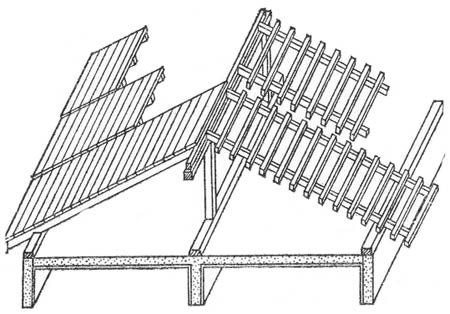

При узловой нагрузке в элементах фермы возникают только продольные сжимающие и растягивающие усилия. Нормальные напряжения как по длине стержней, так и по сечению распределяются равномерно, отчего несущая способность материала используется более полно. Чтобы обеспечить надежную работу ферм, применяемых в крышных системах капитальных зданий, необходимо свести к минимуму работу деревянных конструкций на растяжение. В нижнем поясе фермы этого достичь практически не удается, поэтому на лобовых врубках применяют наиболее качественную древесину 1-го сорта. Во избежание вредного влияния усушки древесины стыки и узлы ферм проектируют таким образом, чтобы усилия передавались вдоль волокон. В некоторых случаях (особенно в заводских фермах) для изготовления нижнего пояса используют профилированный металл, что позволяет устранить риск разрушения древесины при растягивающих нагрузках. Конструктивные схемы наиболее распространенных ферм для пролетов 12—24 м приведены на рис. 7.

|

|

| Рис. 7. Конструктивные схемы ферм: А — треугольная; Б — треугольная на лобовых рубках; В — многоугольная; Г — пятиугольная на лобовых врубках. | Рис. 8. Обеспечение жесткости комбинацией горизонтальных связей и сплошного настила обрешетки: 1 — горизонтальные связи; 2 — стропильная ферма; 3 — настил пола; 4 — настил обрешетки; 5 — балка перекрытия; 6 — затяжка усиления. |

Постоянную нагрузку на ферму (кроме собственного веса) определяют в соответствии с проектным заданием по справочным данным и с учетом соответствующих поправочных коэффициентов надежности по нагрузке. Постоянная нагрузка считается равномерно распределенной по длине пролета фермы. Временная снеговая нагрузка определяется по СНиП или по значениям, рассчитанным для конкретного региона.

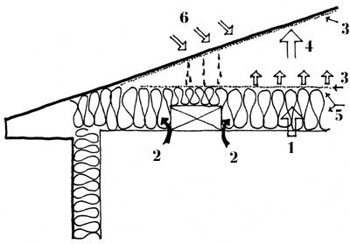

Достаточно прочные и хорошо выполненные конструкции отдельных частей каркасного здания еще не гарантируют надежность всего сооружения. Залогом надежности деревянного каркаса здания будет пространственная неизменяемость и устойчивость отдельных частей конструкции. В процессе эксплуатации на элементы крыши и всего каркаса здания могут действовать нагрузки, которые не совпадают с плоскостью несущих конструкций. Для восприятия этих нагрузок плоские конструкции должны быть закреплены в поперечном направлении специальными связями. Для этого может быть использована конструкция кровли в виде сплошного настила, образующего жесткую пластину, соединенную с прогонами. При отсутствии такого жесткого ската крыши устраивают специальные связи жесткости. На практике пространственную жесткость крыши обеспечивают комбинацией горизонтальных связей, настилами обрешетки и пола. Существенную роль в обеспечении жесткости крыши играют слуховые окна и другие архитектурные детали.

|

|

| Рис. 9. Конструктивная схема четырехщипцовой крыши: 1 — стропило: 2 — ендова (разжелобок); 3 — обрешетка; 4 — скоба; 5 — ригель-затяжка; 6 — коньковые накладки; 7 — конек; 8 — упоры. | Рис. 10. Треугольная ферма с соединениями на металлических зубчатых (просечных) пластинах: 1 — стропило; 2 — пластины. |

Пример такой комбинации показан на конструкции двускатной крыши (рис. 8). Пространственная жесткость крыши значительно увеличивается в многощипцовых конструкциях, пример которых приведен на рис. 9.

Красота крыши и ее пространственная жесткость могут быть достигнуты при условии полной идентичности по форме стропильных ферм и узлов сопряжения. Технологически обеспечить эту идентичность в процессе возведения крыши можно «пакетной» обработкой однотипных изделий. Для этого технологические операции производят на целой серии одинаковых деталей или используют шаблон фермы, по которому изготавливают все детали. Разметка деталей по образцу и врубка узлов — дело хлопотное и трудоемкое. Любые допущенные при этом просчеты могут привести к порче отдельных деталей или фермы в целом. Поэтому врубку поручают специалисту, имеющему большой практический опыт.

Для менее опытных строителей существует целая серия накладных металлических элементов, при помощи которых стропильная ферма собирается без особого труда и с высоким качеством сопряжения элементов. Примером таких соединителей являются зубчатые пластины с выштампованными зубьями, которые забивают с двух сторон в узлах фермы, соединяя все сходящиеся элементы (рис. 10). В зависимости от сечения деревянных элементов и действующих в них усилий применяют пластины различных типоразмеров. Обычно таким технологическим приемом пользуются при изготовлении ферм в заводских условиях для домиков каркасно-щитовой конструкции.

В условиях строительной площадки при сопряжении деталей ферм чаще пользуются металлическими накладками с отверстиями, через которые заворачивают шурупы или забивают гвозди. При этом в каждую деталь фермы должно заворачиваться как минимум два шурупа или забиваться два гвоздя на глубину не менее 2/3 толщины деревянного бруска.

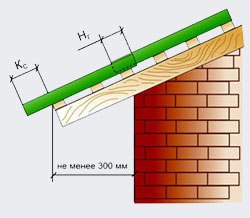

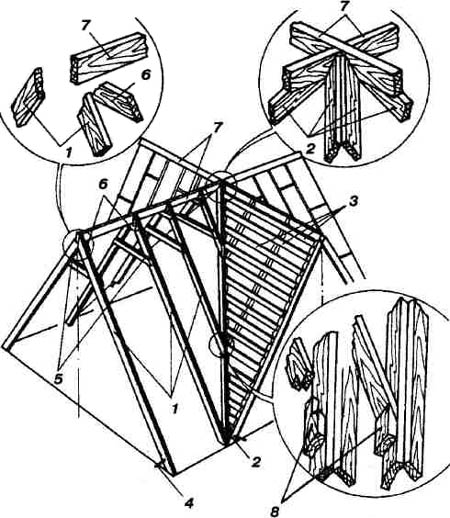

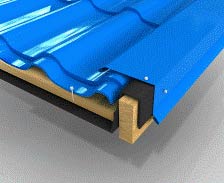

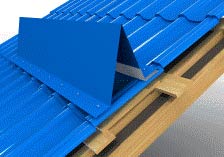

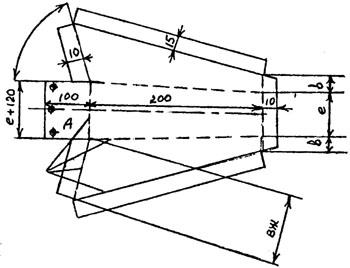

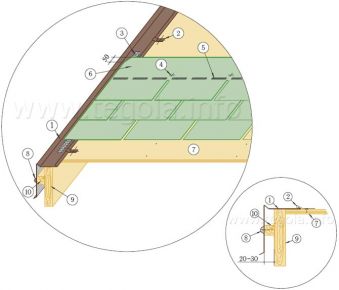

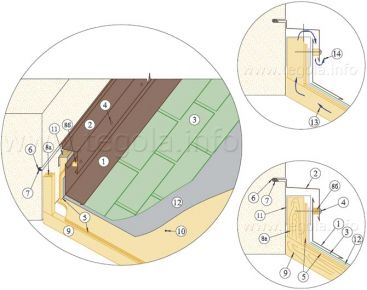

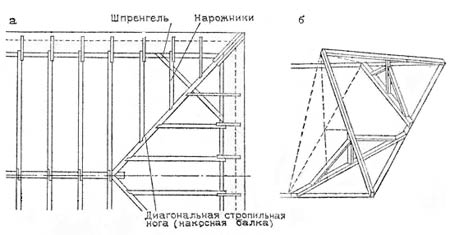

Основным недостатком стропильных ферм является тот факт, что их силовые элементы (стойки, раскосы, подкосы и т.п.) забирают значительную долю полезной площади подкрышного пространства. В этом случае большая часть чердака используется нерационально, и площадь мансардных помещений уменьшается. Поэтому отечественные строительные технологии все больше используют зарубежный опыт сооружения крыш, у которых стропильные ноги опираются не на балки перекрытия, а на мауэрлаты, коньковые и подстропильные балки. Методика построения таких крыш приведена на рис. 11 и 12.

|

|

| Рис. 11. Конструкция крыши с оптимальной площадью для мансарды (детализация узлов на рис. 12): А — узел «балка-стойка-подкосы»; Б — узел «стропильно-коньковое соединение»; В — узел «стропило-подкос-стойка»; Г — «основное стропило-коньковый брус-подкос»; 1 — металлическая накладка конькового бруса; 2 — металлическая накладка балки перекрытия и стропила. | Рис. 12. Узлы конструкций крыши с оптимальной площадью для мансарды (см. рис. 11): А — узел «балка-стойка-подкосы»; Б — стропильно-коньковое соединение; В — узел «стропило-подкос-стойка»; Г — узел «основное стропило-коньковый брус-подкос»; 1 — сквозной шип; 2 — скобы; 3 — металлическая накладка; 4 — коньковая накладка из дерева; 5 — балка; 6 — стропила; 7 — коньковый брус; 8 — стойка; 9 — подкосы. |

Для домов каркасной конструкции вместо мауэрлатов используются бруски верхней обвязки. При данной технологии стропильные фермы изготавливают только для фронтонов. В этом случае подкосы, растяжки и другие элементы фермы, которые предназначены для ее усиления, располагаются в плоскости фронтона, и они полезную площадь подкрышного пространства не занимают. В результате пространство чердака остается свободным. Эффективность использования полезной площади чердака в данном случае целиком и полностью зависит от крутизны крышных скатов. Недостатком такой технологии является ослабление несущей способности деревянных элементов в местах врубок. Для устранения этого недостатка места врубок усиливают металлическими накладками или скобами.

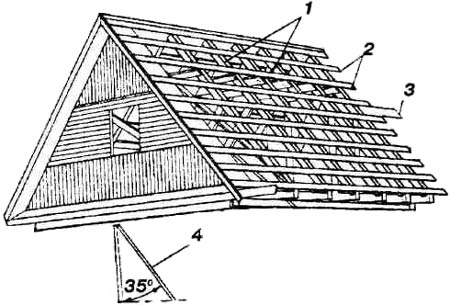

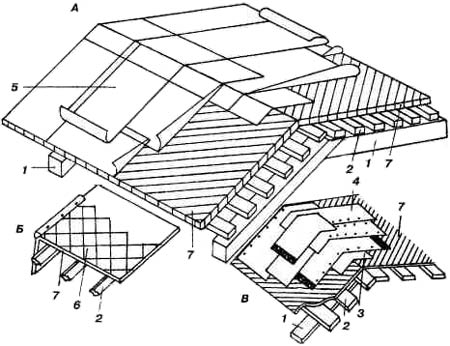

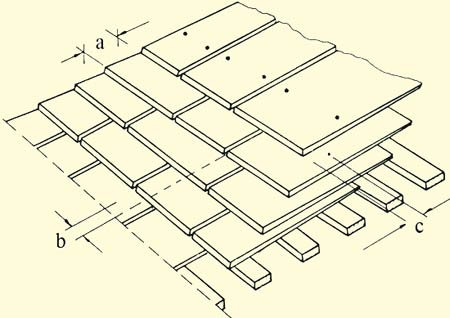

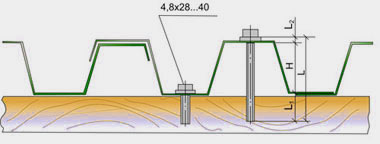

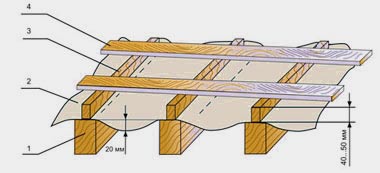

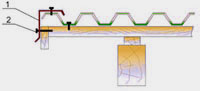

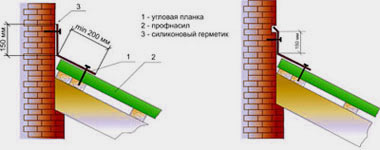

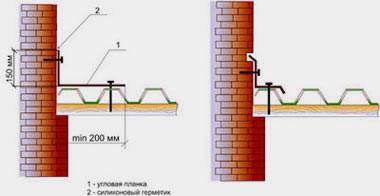

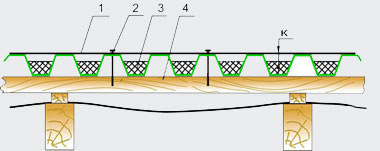

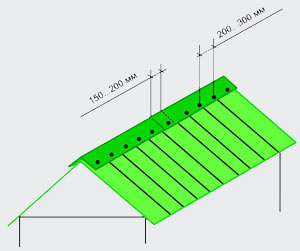

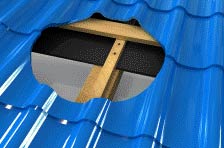

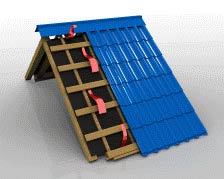

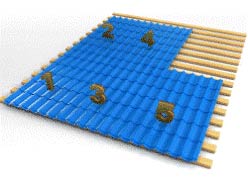

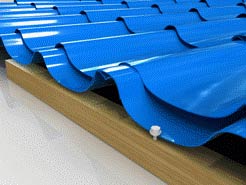

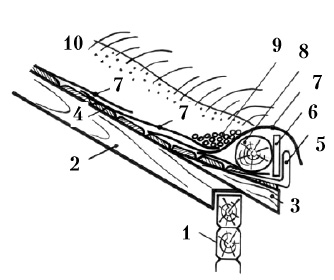

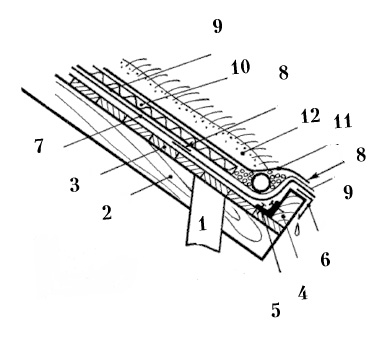

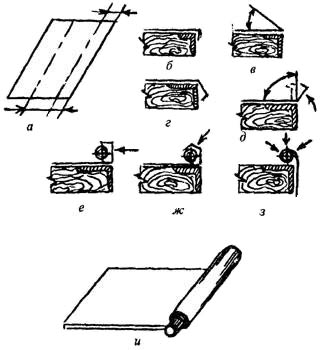

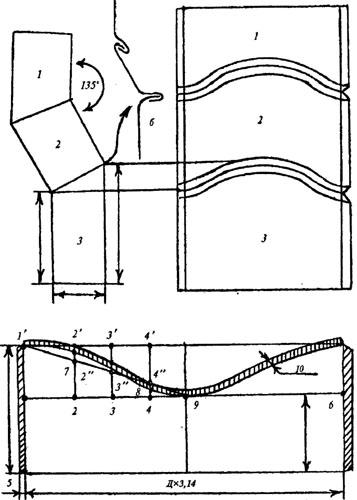

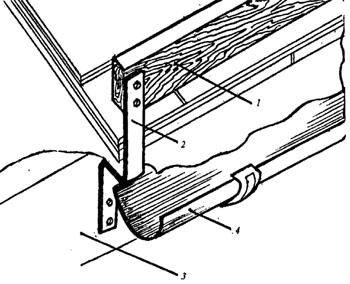

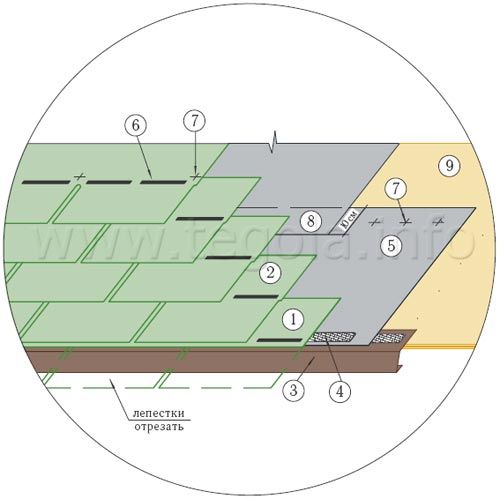

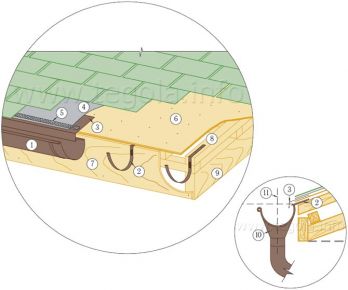

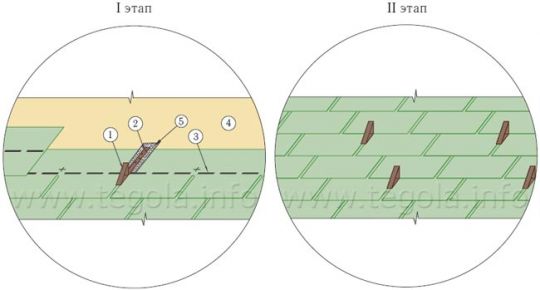

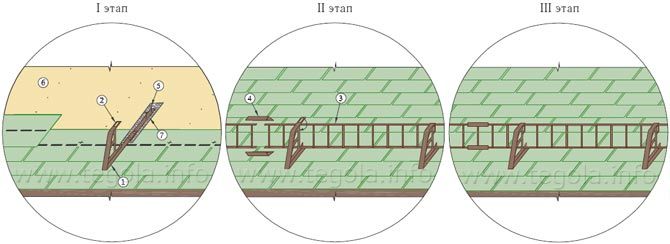

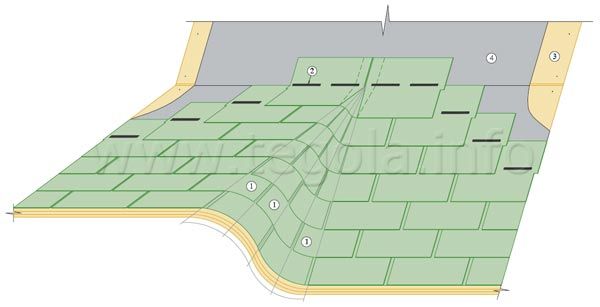

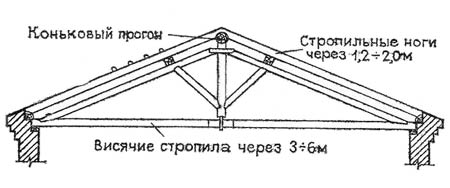

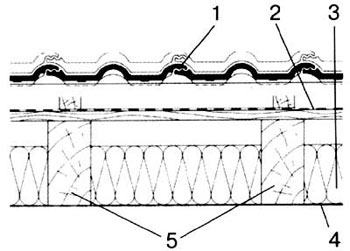

Обрешетка представляет собой совокупность брусьев или досок, уложенных перпендикулярно стропильным ногам (рис. 13). Обрешетка является основанием для крепления кровельного материала и участвует в усилении пространственной структуры крыши. Прочность обрешетки должна соответствовать весу кровельного покрытия, чтобы под его тяжестью не образовалось провисание. При этом настил обрешетки должен удовлетворять следующим требованиям:

- не прогибаться под тяжестью человека и кровельного материала;

- не иметь бугров или провесов и торчащих гвоздей;

- не иметь щелей шире 6 мм;

- доски настила шириной от 100 мм и более раскалывают по длине, предотвращая их коробление;

- стыки досок размещают на стропилах и располагают их в шахматном порядке.

При сплошной обрешетке доски обычно укладывают на стропила параллельно коньку. Но лучше, если сначала на стропила параллельно коньку уложить через 500—1000 мм бруски или доски, а на них настелить сплошным слоем доски или тес вдоль спуска, от конька к свесу. Поскольку доски коробятся, образуя с одной стороны выпуклость, а с другой — вогнутый лоток, обрешетку следует настилать так, чтобы лотки были сверху. В этом случае протекшая через кровлю вода попадает в лоток и стекает по нему. Перед установкой обрешетки крыши укладывают карнизный настил и обшивают фронтовые свесы строгаными досками. Обрешетка непосредственно воспринимает нагрузку кровельного материала и в свою очередь давит на стропила, которые передают тяжесть крыши несущим стенам. В зависимости от вида кровли обрешетка может быть выполнена из досок, теса или из брусков, укладываемых вплотную или вразрядку.

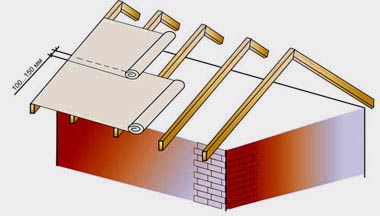

Сплошная обрешетка устраивается под мягкую кровлю, плоский асбоцементный или безасбестовый шифер, металлочерепицу. При такой обрешетке расстояние между отдельными брусьями не превышает 1 см. Разреженная обрешетка вполне подходит для стальной кровли, для кровли из глиняной или цементно-песчаной черепицы, волнистых асбоцементных листов и т.д. Однако, в любом случае, в местах стыка и пересечений скатов (на коньке, ребрах, разжелобках и т.д.), а также по карнизным свесам рекомендуется делать сплошную обрешетку. Примеры обрешеток для рулонных, плиточных и толевых покрытий даны на рис. 14.

|

|

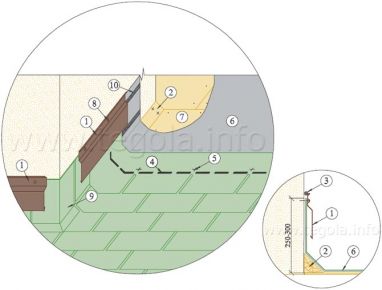

| Рис. 13. Устройство обрешетки для черепицы: 1 — стропила; 2 — бруски сечением 50x50 мм; 3 — расстояние между досками обрешетки (100 см); 4 — угол наклона стропил 35—45. | Рис. 14. Обрешетки для рулонных (А), плиточных (Б) и толевых (В) покрытий: 1 — стропила; 2 — обрешетка; 3 — стальные листы; 4 — рубероид (толь); 5 — рулонное покрытие; 6 — асбоцементные плитки; 7 — защитное покрытие. |

Для устройства обрешетки применяют древесину не ниже второго сорта и шириной не более 14 см. Более широкие доски при сильном высыхании коробятся и могут повредить кровельное покрытие. Большое количество сучков в досках обрешетки может сказаться на их прочностных характеристиках, так как доски в летнее время высыхают и сучки вываливаются. Не рекомендуется применять для обрешетки и сырые материалы, так как от сырой древесины кровля быстро изнашивается, особенно стальная. Кроме того, по мере высыхания досок гвоздевое крепление обрешетки ослабляется. Элементы обрешетки прочно крепят к несущей конструкции стропил. Первая от карниза обрешетка устанавливается выше остальных на толщину кровельного материала. Гвозди забивают ближе к кромкам досок, полностью утапливая шляпки в древесину.

Асбестоцементная кровля: материал, характеристики, технология

Асбестоцементные листы

Асбестоцемент является композиционным материалом. Изготавливают его из цемента, асбеста и воды. Он обладает высокими физико-механическими свойствами благодаря армированию цементного камня тонкими волокнами асбеста: высокой механической прочностью при изгибе, небольшой плотностью, малой теплопроводностью, стойкостью против выщелачивания минерализованными водами, малой водонепроницаемостью и высокой морозостойкостью. Недостатками асбестоцемента являются понижение прочности при насыщении водой, хрупкость и коробление при изменении влажности и токсичность. Основным сырьем для производства асбестоцементных изделий являются асбест 3-, 4-, 5- и 6-го сортов (10...20% по массе), и портландцемент марок 300, 400, 500 (80...90 %). При производстве цветных асбестоцементных изделий наряду с асбестом и цементом применяют красители, а также цветные лаки, эмали и смолы.

Безопасность и качество шифера

Для того, чтобы выбрать качественный шифер, который прослужит долгие годы, необходимо знать, кто и где выпускает этот шифер, поскольку качество данного материала зависит главным образом от условий производства.

Для того, чтобы выбрать качественный шифер, который прослужит долгие годы, необходимо знать, кто и где выпускает этот шифер, поскольку качество данного материала зависит главным образом от условий производства.

Кроме того, на качество шифера значительно влияет его погрузка и транспортировка — они должны производится в полном соответствии с требованиями, установленными для данной группы товаров. Так, погрузка и транспортировка шифера должна быть максимально аккуратной – необходимо избегать жестких ударов и прочих факторов, которые могут повредить шифер.

О безопасности асбестоцементного шифера споры идут уже давно. Так, в некоторых европейских странах асбестоцементный шифер запрещен к использованию, поскольку Международным агентством по исследованиям рака (МАИР — ВОЗ) он признан канцерогеном первой степени.

Однако стоит обратить внимание, что в эту же категорию входят и такие продукты, как бензин, алкогольные напитки, древесная пыль, соленая рыба, табак, оральные контрацептивы, и еще много других веществ, с которыми человек контактирует практически ежедневно.

Кроме того, в обычных условиях повысить безопасность шифера можно обыкновенной покраской, которая предотвратит распространение в воздухе асбестовых волокон.

Производители шифера

На сегодняшний день в России работают более десятка предприятий, производящих шифер. Эти компании расположены в самых разных городах страны, имеют разное оборудование – если на некоторых предприятиях продолжает эксплуатироваться старое оборудование белорусского производства, то на других заводах уже давно работают современные европейски технологические линии. Естественно, в плане качества будут выигрывать последние.

Отечественный шифер нового поколения в настоящее время выпускает шесть из десяти комбинатов России — это ООО «Комбинат «Волна», ОАО АЦИ «Комбинат «Красный Строитель», ОАО «Себряковский комбинат асбестоцементных изделий», ОАО «ЛАТО», ОАО «БелАЦИ». Невысокая цена, широкая цветовая гамма и конкурентоспособные потребительские качества делают его особенно популярным, и сегодня такой шифер можно смело назвать качественной кровлей для эконом-класса.

Большая часть поставок импортного шифера в Россию осуществляется из Китая. Китайский шифер характеризуется неплохим качеством, однако по своим потребительским характеристикам он часто уступает отечественным аналогам, а по цене — превышает.

Классификация асбестоцементных изделий

По форме — листы плоские, и профилированные; профилированные делят на волнистые, двоякой кривизны и фигурные. По назначению — кровельные, стеновые, облицовочные, для элементов строительных конструкций. По способу изготовления — прессованные и непрессованные. По размерам — мелкоразмерные длиной до 2000 мм, и крупноразмерные длиной 2000 мм и более. По виду отделки лицевой поверхности — серые, неокрашенные и офактуренные. В малоэтажном строительстве применяют в основном волокнистые асбестоцементные листы.

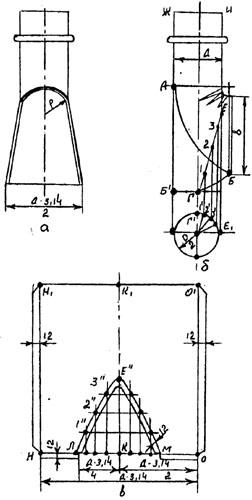

Асбестоцементные листы волнистые в зависимости от основных размеров и области применения подразделяются на волнистые листы обыкновенного профиля ВО, кровельные усиленного профиля ВУ-К, стеновые ВУ-С и ВУ-5, волнистые унифицированного профиля УВ-6 и УВ-7,5, средневолнистые СВ-40, волнистые периодического сечения.

Волнистые листы обыкновенного профиля ВО. Выпускают листы длиной 1200±15 мм, шириной 686 (+10, -5), толщиной 5,5 (+0,7, -0,2), высотой 28±2, шагом волны 115±2. Масса листа 9,8 кг. Лист ВО перекрывает 0,6 м2 площади крыши.

|

|

| Лист асбестоцементный волнистый обыкновенного профиля: а — профиль; б — план. |

Лист асбестоцементный волнистый усиленного профиля. |

К обыкновенным волнистым листам выпускают детали коньковые К-1 и К-2, которые предназначаются для устройства коньков; лотковые Л-135 - для устройства ендов, угловые У-90 и У-120 — для устройства перехода ската кровли к дымовым и вентиляционным трубам. При испытании листы асбестоцементные обыкновенного профиля должны выдерживать 25 циклов попеременного замораживания и оттаивания без каких-либо признаков разрушения; должны быть водонепроницаемы, т.е. через 24 ч испытания на нижней поверхности листов не должно появляться капель воды. Листы должны иметь прочность при изгибе не менее 16 МПа; средняя плотность листов не менее 1,6 г/см3. Лицевая поверхность листов может быть окрашена минеральными природными или искусственными пигментами, такими, как железный сурик, оксид хрома, редоксайд и др. При транспортировании листы укладывают стопами и закрепляют. При погрузке и разгрузке изделия нельзя сбрасывать с любой высоты.

Асбестоцементные волнистые листы усиленного профиля ВУ-К имеют длину 2300...2800 мм, ширину 994, толщину 8, высоту волны 50. Шаг волны 167 мм. Масса листа 36...44 кг.

Асбестоцементные волнистые листы унифицированного профиля УВ-6 и УВ-7,5 укрупненного размера имеют шестиволновый профиль, ширина листа 1125 мм, длина 1750...2000 мм или 2500 мм, толщина 6...7,5 мм. Обозначение УВ-7,5-1750 указывает толщину и длину листа, мм. Высота волны: перекрываемой — 45 мм; перекрывающей — 54 мм. Такие листы более индустриальны в производстве кровельных работ и надежнее в эксплуатации. Например, каждый лист УВ покрывает около 1,5 м2 крыши и имеет по сравнению с листами ВО в 2 раза меньше стыков. Назначение листов типа УВ зависит от их характеристик. Для чердачных кровель жилых и общественных зданий и сооружений применяются листы УВ-6-1750; для свесов чердачных кровель и стеновых ограждений производственных зданий — УВ-6-2000; для кровель производственных зданий — УВ-7,5-1750; для элементов кровель производственных зданий и сооружений — УВ-7,5-2000; УВ-7,5-2500. Листы типа УВ выпускают высшего и первого сорта (табл. 10).

Таблица 10. Физико-механические показатели листов унифицированного профиля

| Показатель | Нормы для листов | |||

| высший сорт | первый сорт | |||

| УВ-6 | УВ-7,5 | УВ-6 | УВ-7,5 | |

| Плотность, г/см3, не менее | 1,7 | 1,75 | 1,65 | 1,7 |

| Сосредоточенная нагрузка от штампа, Н, не менее | 1470 | 2156 | 1470 | 2156 |

| Предел прочности при изгибе, МПа, не менее | 17,6 | 19,6 | 15,7 | 18,6 |

| Ударная вязкость, кДж/м2, не менее | 1,5 | 1,6 | 1,4 | 1,5 |

Листы и детали кровли (коньковые, переходные, уголковые и др.) морозостойки — выдерживают следующее число циклов попеременного замораживания и оттаивания: листы УВ-6 и детали — 25 циклов, листы УВ-7,5 — 50 циклов.

Асбестоцементные листы средневолнистые СВ-40 выпускаются длиной 1500...2500 мм, шириной 1130 мм, толщиной 5,8 мм, с шагом волны 150 мм и высотой волны 40 мм. Листы выдерживают сосредоточенную нагрузку от штампа 1500 Н. Предел прочности образцов в поперечном к гребням волн направлении не менее 16 МПа. Средняя плотность асбестоцемента 1,6 г/см3. Масса одного листа 22...31,7 кг в зависимости от размеров. Полезная площадь листа марки СВ-40 на 90% больше полезной площади листа марки ВО, а расход асбестоцемента на 1 м2 полезной площади на 5...6 % ниже. Листы СВ-40 применяются для устройства кровель жилых, общественных и сельскохозяйственных зданий.

|

| Покрытие ската листами ВО: а — начальная стадия укладки листов ВО с совмещением продольных кромок; б — поперечный разрез фронтонного свеса; 1, 2 — карнизный и обрешеточный бруски; 3 — сливной; 4 — рядовой; 5 — фронтонный; 6 — угловой; 7 — гвоздь; 8 — резиновая шайба. Цифры в скобках относятся к укладке обрешетки при уклоне ската менее 58%. |

Основание под кровлю из асбестоцементных листов

Основанием для устройства кровли из асбестоцементных материалов является деревянная обрешетка, уложенная по стропилам с уклоном не менее 27%. Обрешетку устраивают из брусков сечением 60х60 мм, уложенных на расстоянии 430 мм друг от друга, т.е. с шагом 530 мм.

Раскладывают и крепят бруски к стропилам гвоздями и шурупами, продвигаясь от карниза к коньку. Обрешетку крыши выполняют с таким расчетом, чтобы на нее можно было уложить целое число листов и в поперечном, и в продольном направлениях. Иногда это бывает невозможным, тогда в кровлю вводят обрезные листы. Обрешетка крыши не должна иметь прогибов, зыбкости при ходьбе по ней. Проверяют линейные размеры отдельных брусков; бруски нельзя делать из бракованной древесины. Просветы допускаются не более одного на протяжении 1 м, шириной не более 5 мм. Замеченные дефекты должны быть исправлены до начала работы по покрытию кровли асбестоцементными листами. Чтобы листы плотно укладывались на обрешетку, под нечетные бруски подкладывают уравнительные планки высотой 3 мм. Проверяется точность укладки прогонов измерением расстояний между их осями, которое должно быть равно длине стандартного листа за вычетом нахлестки. Основанием кровли под асбестоцементные плитки типа этернит являются настил из досок толщиной 25 мм и шириной 120 мм с зазором между ними 5 мм. Каждую плитку крепят к настилу двумя оцинкованными с широкими шляпками гвоздями. Основания под асбестоцементную кровлю устраивают под значительным уклоном — в 30...35 % во избежание протекания кровли. У листовых асбестоцементных кровель этот недостаток менее выражен.

Кровля из асбестоцементных листов

Устройство асбестоцементной кровли. Асбестоцементные листы укладывают по диагонали внахлестку, снизу вверх, в рядах — слева направо или справа налево. Карнизы и разжелоба покрывают заранее подготовленными полосами кровельной стали. В первом ряду карнизного свеса укладывают краевые листы и крепят двумя гвоздями 2,5х35 мм. Второй и последующий четыре ряда начинают с укладки половин листов, которые укрепляют скобами и гвоздями. Все последующие нечетные ряды начинают с укладки целых листов, укрепляемых двумя гвоздями.

Начиная с третьего ряда нижние углы каждого листа крепят противоветровыми кнопками. Перед покрытием конька и ребер укрепляют коньковые бруски и рубероидную ленту. Последнюю прокладывают, чтобы снег не задувало на чердак. Одно из главных требований при укладке асбестоцементных листов — правильно разбить на скатах сетку с шагом в продольном направлении — по уклону крыши — 255 мм, а в поперечном — вдоль свеса — 235 мм. Листы нельзя приколачивать гвоздями наглухо. Головки гвоздей должны лишь соприкасаться с плоскостями листов. В противном случае листы трескаются или в ветреную погоду вибрируют. Кровля из асбестоцементных листов не требует особого ухода, долговечность ее 25 лет и более. Для увеличения срока службы она может быть окрашена свето- и атмосферостойкими масляными красками и цветными эмалями ПФ-115, ПФ-133. Для получения кровли серебристого цвета добавляют алюминиевую пудру в лак ХВ-784 или ГФ-166 в количестве 6...10 % по массе лака. Крепят листы на обрешетке гвоздями, шурупами и частично противоветровыми скобами. Обрешетку крыши выполняют с таким расчетом, чтобы на нее можно было уложить целое число листов как в продольном, так и в поперечном направлениях.

|

|

| Кровля из волнистых асбестоцементных листов: а — общий вид; б — коньковый узел; в — продольная нахлестка и крепление листов к обрешетке; 1 — обрешетка; 2 — гвоздь; 3 — стальная шайба; 4 — прокладка из рубероида; 5 — рубероидная лента. | Порядная укладка асбестоцементных листов по обрешетке. |

|

Примыкание ската к стене в продольном направлении: 1 — брусок обрешетки; 2 — лист ВО; 3 — гвоздь; 4 — угол 120; 5, 6 — коньковые детали; 7 — раствор; 8 — мастика. |

|

|

| Укладка и крепление листов ВО. Продольный разрез. | Примыкание ската к стене в поперечном направлении: 1 — брусок обрешетки; 2 — лист ВО; 3 — угол; 4 — гвоздь; 5 — мастика. |

|

|

| Покрытие ската и сборка воротника слухового окна: 1, 2 — передний и боковой уголки 120; 3, 6 — шуруп; 4 — лист ВО; 5 — скоба; 7 — мастика; 8 — переходной брусок. | Устройство воротника вокруг оголовка дымовой трубы. |

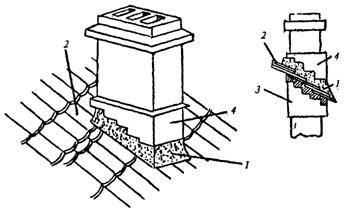

Листы укладывают параллельными рядами в направлении от одного фронтона к другому. Укладку начинают с карнизного ряда и заканчивают коньковым. Отделка слуховых окон и труб показана на рисунке.

Для устранения щелей в поперечных и особенно в продольных нахлестках листов УВ и ВУ пользуются герметизирующими мастиками, например, тиоколовые герметики АМ-0,5; герметизирующая нетвердеющая строительная; герметик УТ-31. Мастику наносят деревянными шпателями на перекрываемые края листов полоской шириной 60...70 толщиной слоя 6...7 мм, после чего перекрывающий лист слегка прижимают.

Ремонт асбестоцементной кровли

Асбестоцементные листы кровель обладают недостаточной морозостойкостью вследствие высокой пористости асбестоцементного материала в процессе эксплуатации. При поверхностном смачивании листы коробятся, теряя прочность. Срок службы таких кровель 10...15 лет. Срок службы кровель из асбестоцементных листов можно значительно увеличить, если листы перед укладкой подвергнуть гидрофобизации, которая приводит к образованию на поверхности материала тонкого гидрофобного слоя, препятствующего смачиванию поверхности и прониканию воды в поры. В качестве гидрофобизатора применяют эмульсию жидкости ГКЖ-94, а также водные растворы ГКЖ-10 и ГКЖ-11. Для улучшения качества защитной водоотталкивающей пленки в состав гидрофобизатора вводят 1 % стеарата алюминия. Нанесение гидрофобизирующего раствора на асбестоцементные листы, уложенные в кровлю, следует производить в сухое теплое время года по очищенной поверхности методом распыления, щетками или сжатым воздухом. Гидрофобизированная поверхность не требует в дальнейшем специального ухода. Применение гидрофобизации асбестоцементных листов позволяет снизить водопоглощение их в 3...5 раз с соответствующим повышением их морозостойкости. Срок службы гидрофобизирующей пленки составляет 5...7 лет, после чего требуется повторная гидрофобизация. При отсутствии на кровле механических повреждений асбестоцементную кровлю через каждые 3...4 года можно окрашивать масляной краской жидкой консистенции. Листы с трещинами или сколами заменяют новыми. Поврежденный лист удаляют так, чтобы соседний остался на месте. Новый лист укладывают два кровельщика. Один приподнимает ослабленные сбоку и сверху листы, а другой, уложив новый лист на перекрываемую кромку соседнего, передвигает его в направлении к коньку. Когда нижняя кромка нового листа совпадает с кромкой данного ряда, его крепят к основанию. Разбитый или треснувший лоток сменяют тоже два кровельщика.

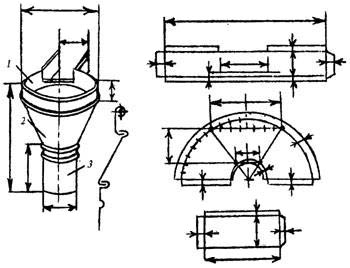

Водосточная кровельная система

|

||||||||

|

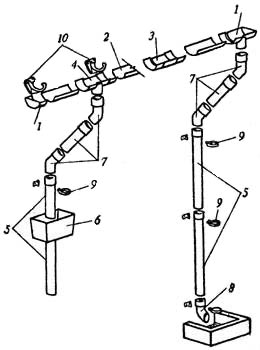

Рис. 1. Водосточная система: 1 — тупиковый желоб; 2 — подвесной желоб; 3 — колено; 4 — слив; 5 — вертикальная водосточная труба; 6 — водосборник; 7 — переходное колено; 8 — отмет; 9 — настенный штырь; 10 — крюк крепления желоба. |

||||||||

|

||||||||

|

Рис. 2. Устройство водостока со скатных крыш: а — настенный желоб; б — железобетонный карниз-желоб; в — сливной карниз с подвесным желобом (1 — кровля; 2 — настенный желоб; 3 — крюк; 4 — воронка; 5 — водосточная труба; 6 — подвесной желоб; 7 — оклеечная гидроизоляция; 8 — кровельная сталь; 9 — глухарь; 10 — стойка перил с подкосом; 11 — ограждающие стержни, или полосы); г — воронка внутреннего водостока (1 — чаша воронки; 2 — прижимное кольцо; 3 — крышка; 4 — крепежный винт; 5 — стеклопласт; 6 — асбестоцементная труба; 7 — утеплитель; 8 — эластичная прокладка; 9 — фланец; 10 — прижимной винт). |

||||||||

Типичные размеры желобов водосточной системы |

||||||||

|

В различных климатических зонах отдают предпочтение разным видам водосточной системы: внутренней, наружной неорганизованной или наружной организованной.

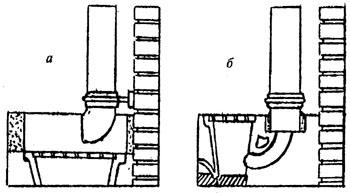

Дома с внутренней системой водоотвода предусмотрены для суровых северных районов, где вода в наружном водостоке может замерзнуть. Элементы внутреннего водоотвода располагаются внутри здания, желательно в отдалении от наружных стен, чтобы трубы не промерзли. Воронка внутреннего водостока состоит из чаши воронки, прижимного кольца, колпака или крыши, закрепляющего устройства (рис. 2). Водоприемные воронки устанавливают в ендовах. Расположенные внутри здания трубы отводят атмосферную воду в ливневую канализацию. Расстояние между воронками зависит от длины ската. Площадь кровли, приходящаяся на одну воронку, не должна превышать 800— 1200 м2. Необходимые продольные уклоны для стока воды к воронкам в ендовах создаются за счет переменной толщины укладываемого в них слоя легкого бетона. Продольный уклон должен быть не менее 1°. Водоприемные воронки внутренних водостоков делают из чугуна. Воронка состоит из трех основных частей: патрубка, входящего в верхний конец и заделанного в конструкцию покрытия, корпуса с отверстиями для приема стекающей с кровли воды и крышки или колпака с отверстиями. Каждую воронку присоединяют к трубе (стояку) диаметром не менее 100 мм. В местах установки воронки в покрытии предусматривают отверстия размером 400х400 мм, в которое вставляют чашеобразный чугунный поддон с отверстием для патрубка воронки. При установке патрубка в поддон участки между его стенками и воронкой заливают горячей битумной мастикой. Внутреннюю поверхность поддона оклеивают стеклотканью или мешковиной, пропитанной битумом, и заводят в нее края кровли. Корпус воронки устанавливают в патрубке поверх кровли и в нижней части также заливают битумом.

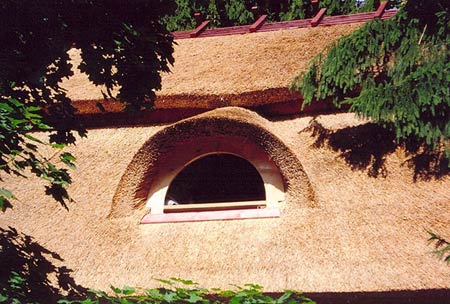

Наружный неорганизованный водоотвод чаще всего встречается на односкатных крышах со стихийным сбросом воды в сторону дворового фасада, чтобы вода не заливала жильцов, над входом дома устраивают козырек. При таком водоотводе вынос карнизов должен составлять не менее 60 см. Также система неорганизованного водоотвода применяется при использовании соломенной (камышовой) кровли. Благодаря природной структуре дождевая вода не сходит с камышовой кровли «потоком», а постепенно проникая в верхние слои (максимум на 5 см — 16 % от толщины камышового покрытия) проходит по полым стеблям (внутрь влага стеблей не попадает) как по желобам и стекает с отвесов кровли. Так как у камышовых кровель свесы оформляются особым образом, закрепить на кровле стандартную водосточную систему не представляется возможным. Поэтому рекомендуется установить точно под свесом вдоль отмостки систему линейного дренажа с выводом в систему ливневой канализации. В противном случае падающая со свеса вода со временем разобьет отмостку, а брызги будут пачкать фасады.

Наружный организованный водоотвод — наиболее популярный, но также и более трудоемкий, по сравнению с неорганизованным, способ удаления осадков с кровельного покрытия. Его образует водосточная система, комплектующаяся из нескольких элементов. Для умеренных широт со средним количеством выпадения осадков организованный водоотвод, установленный по периметру здания, — лучший вариант. При этом нельзя сказать, что желоба и водосточные трубы портят внешний вид здания. Наоборот, подобранные со вкусом, они придают дому некую законченность и оживляют его, наделяя дом уютом и признаками того, что он обитаем.

Водосточная система состоит из ряда элементов, некоторые из которых в различных дизайнерских решениях могут отсутствовать или принимать совершенно неожиданную форму (Рис. 1.). В любой системе водоотвода обязательны горизонтальные надстенные или подвесные желоба 2, вертикальные водосточные трубы 5 и сливы 4, посредством которых вертикальные элементы водосточной системы соединяются с горизонтальными. В водосточных системах старого образца место слива занимает усложненная деталь, состоящая из водоприемной воронки и лотка.

Помимо этих элементов, водосточная система может быть укомплектована:

- тупиковыми (конечными) желобами 1;

- коленами 3 для соединения желобов под различными углами;

- переходными коленьями 7 для обхода карнизного выступа, которые либо формируются из нескольких жестких звеньев небольшой длины, либо выполняются целиком из гофрированного материала;

- дополнительными водосборниками 5, устанавливаемыми на водосточной трубе для сбора воды, поступающей из других источников;

- отметов 8 для вывода воды из водосточной системы здания в систему дворовой канализации.

Для крепления желобов в зависимости от их конструкции используют либо крюки и скобы 10 для крепления надстенных желобов, либо лотковые скобы для крепления подвесных желобов, либо карнизные штыри для крепления водоприемных воронок. Водосточные трубы крепятся к стенам настенными штырями с хомутами 9.

Горизонтальные желоба могут иметь различное поперечное сечение: полукруглое, квадратное или синусообразное. Кроме того, желоба, а также водосточные трубы изготавливаются нескольких размеров (в поперечном разрезе). Предпочтение того или иного размера зависит от уклона и общей площади крыши.

Примечание: Первое число (иногда оно — единственное) показывает ширину желоба в поперечном сечении, а второе число — его глубину.

При расчете поперечного сечения водосточных труб исходят из условия, что 1 см2 сечения обеспечивает отвод воды с площади около 1 м2.

Сейчас в продаже имеются готовые водосточные системы, которые полностью укомплектованы всеми необходимыми элементами и крепежными деталями. Такие системы собираются за считанные минуты и не требуют особых приспособлений.

Самые распространенные материалы для производства водостоков — ПВХ, оцинкованное железо, алюминий и медь.

Самый ходовой материал, из которого делают водосточные системы, — это жесткий ПВХ.

Пластиковые водосточные системы обладают большим набором достоинств, благодаря которым они выдвинулись вперед, обойдя своих металлических и асбестоцементных конкурентов. ПВХ водостоки могут выдерживать температуру от -40 °С до +70 °С. Срок их исправной службы составляет не менее 10 лет. Они довольно устойчивы к воздействию атмосферных осадков и УФ-лучей, поэтому не нуждаются в защитной огрунтовке и особом уходе в период эксплуатации. Декоративным преимуществом пластиковых водосточных систем является то, что они аккуратны в исполнении и представлены в широкой цветовой гамме. Немаловажен и тот факт, что это самые простые в установке системы.

Пластиковые водосточные системы отличает полное отсутствие коррозий, низкий уровень шума, устойчивость к природным воздействиям, в том числе к ультрафиолетовым лучам, морозостойкость, устойчивость к химическим воздействиям (кислоты, углеводороды).

К недостаткам системы из ПВХ можно отнести: изменение линейных размеров при резком перепаде температур; неустойчивость к горению; меньшую, чем у металла, стойкость к механическим воздействиям.

Системы из оцинкованного железа менее долговечны, чем ПВХ. Без специального покрытия через 6 — 8 лет слой цинка разрушается, и железо начинает ржаветь, сокращая срок службы водостока и портя внешний вид здания. Для того, чтобы этого избежать, систему покрывают эмалью или лаком по металлу, предназначенными для работ на открытом воздухе. Такой водосток прослужит более 30 лет.

Железо — материал довольно прочный, выдерживает большие механические нагрузки, не страшны ему и зимние условия. Например, под давлением льда пластик может треснуть, железо — только деформируется.

Сейчас выпускают водосточные конструкции из листа оцинкованной стали, покрытой полимером. Их отличает надёжность и долговечность — до 100 лет. Кроме того, они устойчивы к механическим воздействиям, многократному сгибанию, огню, воздействиям окружающей среды.

Несомненным плюсом также являются простой монтаж и отсутствие дополнительных уплотнителей (в отличие от изготовленных из ПВХ, для которых требуется применение клея или резиновых уплотнителей).

Алюминиевая водосточная система сходна по параметрам и техническим качествам со стальной. Отличается она тем, что в три раза легче и в меньшей степени подвержена коррозии.

Медные водостоки очень долговечны и эстетичны, обладают всеми достоинствами металлических. Однако, они значительно дороже пластиковых и стальных.

Водосточные системы отличаются друг от друга дизайном. Выпускают конструкции с прямоугольными и круглыми сечениями самых разных цветов.

Материал, из которого изготовлена крыша, в целом не влияет на выбор системы. В то же время специалисты советуют подбирать водостоки и кровельные покрытия одной и той же компании-производителя, что позволит идеально подобрать и цвет, и крепления. Однако можно устанавливать и водостоки разных компаний, так как большинство из них принципиально схожи по строению.

Обязательными элементами систем водостоков являются желоба, воронки, трубы, колена, водоотводы, кронштейны для крепления желобов и хомуты для труб. Чем больше комплектующих, тем больше возможностей установить оптимальную систему. Данный момент особенно важен, если крыша сложной конфигурации. Сооружение монтируют по периметру здания.

Водосток заказывают, имея подробное описание параметров здания, на которое его установят.

Особое внимание следует обращать на:

рельеф и водосборную площадь крыши. Сначала рассчитывают площадь поверхности крыши;

пропускную способность системы, основными показателями которой являются диаметр желобов и труб, число стоков, а также уклон и длина желобов. Общее число стоков рассчитывают, исходя из площади поверхности кровли и расположения водостоков;

длину карнизов, где будут устанавливать систему, вылет карниза.

Монтаж водосточной системы

Правильный монтаж — основа оптимального функционирования водосточной системы. Неправильно установленный водосток может не выполнять своей функции, что приведёт к затоплению прилегающей к дому территории, например, если площадь кровли не соответствует размеру и числу водосточных желобов и труб.

Перед началом работ рекомендуют покрасить торцевые кровельные доски: после закрепления желобов доступ к ним будет ограничен. Желоба монтируют сразу после окончания устройства обрешётки, но перед укладкой кровельного покрытия, так как кронштейны жёлоба крепят непосредственно к обрешётке.

Водосточные трубы устанавливают после завершения кровельных работ. Если крышу дома полностью не меняют, то используют более короткие кронштейны, при помощи которых желоба крепят на торец. Необходимым условием такого монтажа является крепость торца, в противном случае система не будет держаться.

Следует учитывать, что водостоки из ПВХ и металла монтируют по-разному. Это связано с тем, что длина элементов водосточной системы из ПВХ под действием перепада температур меняется. Здесь применяют фасонные детали, компенсирующие изменение длины желобов и труб.

При сборке систем из металла фасонные детали не требуются. Кроме того, при установке водостоков из ПВХ и металла между кронштейнами, на которые крепят желоба, делают разное расстояние. У пластиковых систем оно составляет не более 60 см, а у металлических — не больше 90 см.

Соединять отдельные элементы водостоков из ПВХ можно либо клеевым способом, либо при помощи резиновых уплотнителей. Комбинировать эти два способа недопустимо. Таким образом, пластиковые водостоки имеют больше конструктивных особенностей, чем металлические.

Желоба не должны попадать под волну сползающего с крыши снега. Чтобы обеспечить безопасность системы водостоков, на крышу устанавливают специальные снегозадержатели — разные для каждого типа кровли. К примеру, на металлочерепицу можно прикрепить трубчатые снегозадержатели, а на натуральную — решётчатые.

Кабельная система антиобледенения

Другая существенная проблема, возникающая зимой, — обледенение систем водостоков, также приводящее к их разрушению. Продлить срок службы крыши и водостоков можно с помощью кабельной системы антиобледенения. В её основе нагревательный кабель, который встраивают в места, где чаще всего образуются лёд и сосульки. Важным свойством кабеля для обогрева крыши является невосприимчивость к ультрафиолетовому излучению.

Выделяют два типа кабеля:

резистый (простой нагревательный элемент, имеющий такое же строение, как и у спирали бытового кипятильника);

саморегулирующийся (на специальную полупроводниковую матрицу активно воздействует температура: когда на улице холодно, матрица имеет отрицательную температуру и, следовательно, увеличивает мощность работы; при высоких температурах мощность кабеля уменьшается).

У саморегулирующегося кабеля данные системы работают автоматически: включаются лишь тогда, когда в водостоках есть вода при температуре от -10 до +5°С. Системы антиобледенения устанавливают на любую крышу, они не требуют демонтажа на лето. При их установке конструкцию здания можно не трогать.

Деревянная кровля

|

|

Для устройства деревянной кровли применяются гонт, деревянные плитки, щепа, кровельная дрань и стружки, доски (тесовая кровля) и т. п., выполненные главным образом из хвойных пород дерева.

Гонт — пиленные дощечки, которые вставляются по принципу «шип-паз» подобно вагонке.

Шиндель — небольшие неправильной формы колотые дощечки — «деревянная черепица», — укладываемые внахлест в шахматном порядке. Древесина, применяемая при изготовлении, — дуб, канадский красный кедр, лиственница. Традиционная европейская технология лучше всего представлена в современной Германии. С первыми европейскими поселенцами получила широкое распространение в Америке, со временем дала название современной гибкой черепице — шингласу.

Лемех — деревянные дощечки, по форме обычно напоминающие лопатку или плоскую уступчатую пирамидку, нередко — с фигурным краем. Лемех применялся в русском деревянном зодчестве для покрытия преимущественно глав церквей, а также барабанов, шатров и др. частей здания.

Дранка — кровельный материал, широко применявшийся в Древней Руси; тонкие дощечки из ольхи, ели или осины, которые укладываются в шахматном порядке в 4— 6 слоев

Тёс — доски из древесины хвойных пород, служащие для покрытия скатов крыш. В старину тесались из цельного ствола (длиной от 4 м), чтобы соблюсти структуру древесины.

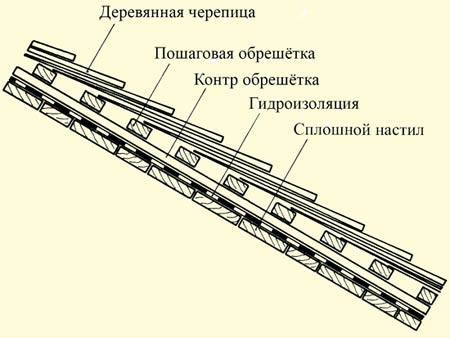

Деревянная кровля относится к разряду кровельного покрытия средней тяжести. Масса 1 м.кв. деревянной кровли составляет около 15 — 17 кг. Поэтому не требует установки сложной и громоздкой конструкции стропильной системы. Под деревянную черепицу гонта или шинделя требуется пошаговая обрешётка из бруска 50х50 или 40х40 мм. Если дощечки имеют длину от 80 см. и более, то берется более мощный брусок. Деревянная кровля по сравнению с другими кровельными материалами обладает очень важным преимуществом, это отсутствие подкровельного конденсата.

|

|

Основание под деревянную кровлю

Известно, что дерево как строительный материал не относится к числу долговечных материалов. Однако при надлежащем выборе этого материала, его выдержке в воздушных условиях и применении в рациональных конструкциях срок службы дерева может достичь нескольких столетий. Основанием тесовой деревянной кровли может быть обрешетка из брусков 60х60 мм или жердей диаметром 70 мм, обтесанных на два канта. Обрешетины, уложенные с шагом 600...700 мм, прибиваются к стропилам, уложенным с уклоном не менее 80%.

Рекомендации по устройству и ремонту кровли

Производство работ следует начинать с участков, наиболее удаленных от мест подъема материалов на покрытие, и вести от пониженных точек к повышенным. Устройству каждого вида кровли предшествуют специальные подготовительные работы: устройство оснований и гидроизоляции, приготовление мастик и грунтовок. Основания под кровли, как было показано выше, выполняются из дерева, цементного и асфальтового бетона, цементно-песчаного раствора. Основания должны быть ровными, прочными, жесткими и огрунтованными. От правильного содержания и своевременного проведенного ремонта крыш в значительной степени зависят сохранность здания и его эксплуатационные качества.

На различные цели и площади покрытия используется дранка, гонт (шиндель) различной длины:

| Длина гонтовой дощечки, мм | Количество слоев кровельного покрытия | Расстояние между обрешетинами, мм | |

| ширина карнизного настила | расстояние между рядовыми обрешетинами | ||

| 500 | 2 | 190 | 240 |

| 3 | 265 | 165 | |

| 600 | 2 | 240 | 290 |

| 3 | 330 | 200 | |

| 700 | 2 | 290 | 340 |

| 3 | 400 | 230 | |

Видимое расстояние*— это 1/3 дощечки «выходящей на улицу», остальные 2/3 закрыты последующими слоями.

Погонных метров на 1 кв.метр *— деревянная черепица не уложенная на кровле, измеряется в погонных метрах и комплектуется в упаковки аналогично п.м. в среднем 40, 45, 50, 60 см. Дранка, гонт (шиндель) комплектуется в упаковку из расчета 1 кв.м

На установку 100 кв.м. двухскатной кровли, включая стропильную систему и собственно укладку дранки, гонта (шинделя), уходит в среднем 2 — 4 недели.

|

|

| Деревянный гонт |

Деревянные кровли: |

Гонтовая кровля

Гонт, применяемый для кровли, представляет собой клинообразную дощечку с пазом, или так называемым шпунтом, расположенным вдоль завышенной кромки. Дощечка выпиливается вдоль волокон древесины и скос гонта в таком случае проходит поперек волокон. Дощечку выпиливают размером 500, 600, 700 мм по длине и 70, 80, 90, 100, 110 и 120 мм по ширине. Высота широкого ребра 15 см, низкого 3 мм. В высоком ребре устраивается трапециевидный паз глубиной 12 мм, шириной по кромке 5 мм, а на дне 3,5 мм. Для изготовления гонта применяют древесину ели, сосны, пихты, кедра, осины. Древесина хвойных пород обладает меньшей плотностью по сравнению с плотностью лиственных и легко обрабатывается. По величине (410 — 500 кг/м3) древесина хвойных пород относится к древесине легкой. Указанные породы обычно имеют правильную форму ствола, что позволяет полнее использовать их при изготовлении гонта. Смолистость пород повышает стойкость древесины против загнивания. Древесина осины отличается стойкостью во влажной среде. Древесина ели мягче и легче древесины сосны, быстрее загнивает и менее прочна. На продольных кромках гонта пороки древесины (обзол, отщепы, отколы) не допускаются. Гонт перед укладкой обрабатывают антисептирующими и огнезащитными составами.

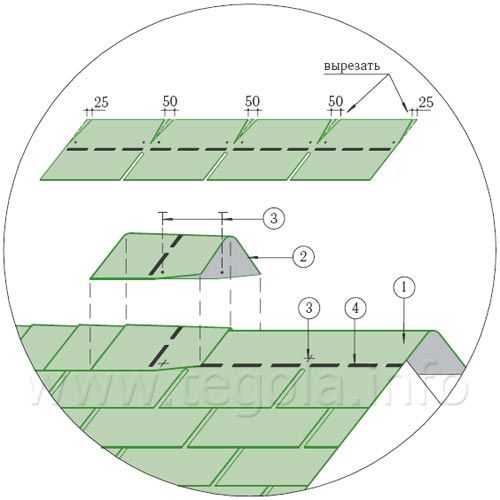

Кровля из гонта выполняется по обрешетке из брусков 50х50 мм, расстояние между обрешетинами зависит от длины гонтовых дощечек и количества слоев кровельного покрытия. Двухслойную кровлю устраивают для хозяйственных построек, а трехслойную — для малоэтажных жилых домов. Причем в двухслойной кровле гонтовые дощечки укладываются внахлест на 1/2 длины гонта, а в трехслойной — на 2/3 длины. Каждая дощечка прибивается к обрешетке одним гвоздем, но из-за многослойности кровельного покрытия головка гвоздя оказывается скрыта дощечкой верхнего ряда. Укладка ведется снизу вверх (от карниза к коньку) и справа налево. Каждая гонтовая дощечка имеет с левого бока шпунтовую канавку, в которую вставляется заостренное ребро соседней дощечки. Все заостренные ребра гонта должны быть направлены в одну сторону. Прикарнизные и приконьковые ряды выкладываются укороченными дощечками. В ряду гонт стелется вразбежку, то есть в виде зигзагообразного рисунка, когда стык между дощечками нижнего ряда совпадает с серединой гонтовой дощечки верхнего ряда. Чтобы обеспечить такой способ укладки, заранее заготавливаются половинчатые дощечки, с которых начинают укладку каждого четного ряда.

Во избежание загнивания гонтовой кровли все шпунтовые канавки смазывают противогнилостной мастикой или обрабатывают древесным антисептиком. Конек покрывают двумя обтесанными досками поверх основного кровельного покрытия. Ребра отделывают гонтовыми дощечками, обуженными со стороны острой кромки на ¼ — 1/3 ширины; причем ряд, начатый на одном скате, продолжают и на смежном скате с переходом через ребро. Для более плотной укладки реберный брусок закругляют. Гонт выкладывают веером с использованием вставных рядов (через каждые 2 — 3 ряда).

Расстояние между обрешетинами в зависимости от длины гонтовых дощечек и количества слоев кровельного покрытия

|

Объект |

Длина изделия |

18°-90° наклон крыши ( 3-х слойно). |

||

|

упаковка, в погон. метр |

Видимое расстояние * |

Погонных метров на 1 кв. метр * |

||

|

С очень большой площадью. |

80 см |

4,00 |

25 см |

4,00 |

|

70 см |

4,55 |

22 см |

4,55 |

|

|

60 см |

5,60 |

18 см |

5,56 |

|

|

50 см |

6,25 |

16 см |

6,25 |

|

|

45 см |

7,15 |

14 см |

7,14 |

|

|

Большие и средние площади |

40 см |

8,00 |

12,5 см |

8 |

|

Средние, малые и искривленные крыши |

30 см |

9,00 |

9 см |

11,11 |

|

20 см |

12,00 |

6 см |

16,67 |

|

Для покрытия разжелобков и ендов также понадобятся вставные ряды (через каждые три ряда), гонтовые дощечки в которых выкладывают веерообразно. Для разжелобковых покрытий используют дощечки традиционной и трапециевидной формы. Воротник дымовой трубы выполняется из стальных фартуков подобно воротнику драночной кровли. Единственное отличие - в том, что боковые фартуки воротника крепятся не поверх рядового покрытия, а под него.

Щепная кровля

Щепеную кровлю устраивают из кровельной стружки, которая получается в результате строгания коротких отрезков древесины хвойных и мягких лиственных пород, о которых упоминалось выше. Получают стружку на специальном строгальном станке. Длина ее 400 — 500 мм, ширина 70 — 120 мм, толщина 3 мм. При изготовлении стружки строго наблюдают за тем, чтобы древесина не имела сучков и гнили, так как они нарушают цельность стружки. Влажность древесины стружки может достигать 40 %.

Кровельная дрань

Кровельная дрань изготавливается на драночном станке, где однослойные полосы древесины срезаются с гурака вдоль волокон. Срезанные полосы затем разрезаются на драни длиной 400 — 1000 мм, шириной 90 — 130 мм, толщиной 3 — 5 мм. Дрань кровельная также изготавливается из древесины хвойных пород и мягких лиственных, где исключаются такие пороки, как выпадающие и гнилые сучки, гниль, а также сквозные трещины.

|

|

|

Кровля из гонта. Устройство воротника дымовой трубы: |

Способы устройства тесовой кровли: |

Тесовая кровля

|

|

| Трёхслойная укладка деревянной черепицы (шиндель) |

|

| Монтаж деревянной черепицы (шиндель) на сплошной настил |

Тесовая кровля или кровля из досок выполняется из досок толщиной от 19 — 25 мм и шириной 160 — 220 мм, изготовленных из древесины хвойных пород. Для облегчения стока воды вдоль кромок в досках устраивают желобки-дорожки. Доски должны быть остроганы со всех сторон. Влажность древесины должна быть в пределах 15 — 18 %, сама древесина не должна иметь трещин и сучков.

Основанием для тесовой кровли служит обрешетка из брусков сечением 60х60 мм или жердей диаметром 80 мм, обтесанных в два канта. Бруски кладутся на стропила с шагом 600 — 800 мм. Для тесовой кровли берут доски толщиной 20 — 25 мм из древесины хвойных пород. Укладывают их в два слоя: доски нижнего слоя кладут сердцевиной вниз и прибивают к обрешетке одним гвоздем; доски верхнего слоя стелят на нижние так, чтобы получился половинный закрой. Сердцевина верхних досок должна быть обращена кверху. Их прибивают к обрешетке двумя гвоздями в каждом пересечении. Доски верхнего слоя должны быть остроганы со всех сторон, а доски нижнего слоя снизу не острагиваются. Для стока воды вдоль кромок каждой доски делают желобки.

Существует два способа укладки досок при устройстве тесовой кровли: поперечный (поперек ската) и продольный (вдоль ската). Продольная кладка более практична и широко используется. В продольном направлении доски могут быть уложены:

а) впритык в два слоя, при этом стык между досками верхнего слоя приходится на середину доски нижнего слоя;

б) в один слой с образованием нащельников, при этом нижний слой делается сплошным, а верхние доски перекрывают кромки нижнего слоя на 40-50 мм;

в) доски нижнего слоя укладываются с зазорами, а верхнего - перекрывают их кромки не менее, чем на 50 мм.

Верхние доски крепят к обрешетке двумя гвоз-дями в месте каждого пересечения.

Поперечный способ укладки досок допускается для временных построек, при этом не требуется обрешетки. Верхние доски перекрывают нижние на 40-50 мм. Каждое пересечение досок со стропилами фиксируется одним гвоздем.

Шиндель

Шиндель представляет собой небольшие дощечки, откалываемые от колоды дерева без нарушения целостности структуры древесины и капилляров. Как правильно расколоть пенек на дощечки может определить мастер с большим стажем. Таким образом, деревянная черепица на пути к приобретению своего окончательного статуса проходит около 10 технологических операций. После этого деревянные дочечки подсушивают в сушильных камерах до влажности 18%, такая влажность обеспечивает древесине сохранность при транспортировке и наилучшего монтажа. Затем готовый продукт попадает на упаковку, где дощечки стягиваются специальными лентами в пачки, каждая из которых равна 1м.кв. кровли.

При изготовлении деревянной черепицы очень важно расположение годовых колец. На качественно выполненной дощечке годовые кольца должны располагаться под углом в 30гр.

Для изготовления шинделя используются различные породы древесины — дуб, красный канадский кедр (туя Western Red Cedar), лиственница.

Грамотный монтаж кровли из шинделя обеспечивает ей долговечность. Свойства деревянной черепицы похожи на принцип действия шишек хвойных деревьев: во время дождя дощечки пропитываются влагой разбухают, смыкаясь между собой, за счёт чего влага стекает по поверхности не проникая внутрь. При наступлении же солнечной погоды дощечки высыхают, края у них немного приподнимаются, что в свою очередь обеспечивает вентиляцию кровельного пространства.

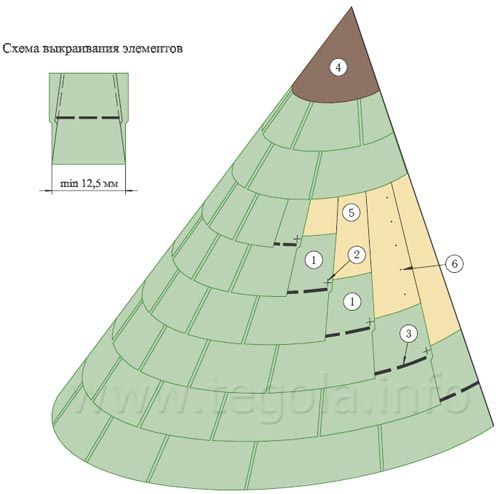

Ограничением для применения деревянной черепицы, является угол наклона кровли. Он должен составлять от 18 градусов и выше. Чем больше угол наклона, тем лучше для деревянной кровли (больший срок её эксплуатации). При установлении угла уклона необходимо учитывать длину наклона участка, а также примыкающие друг к другу поверхности крыши. Шаг обрешётки определяется длиной применяемого изделия.

Для беседок и не жилых помещений можно использовать дощечки длиной 20 сантиметров, для домов и бань этой длины недостаточно обычно для кровель средних размеров мастера рекомендуют использовать дощечки длиной 40 сантиметров. Дощечки прибиваются двух- или трёхслойно с перехлёстом в местах стыков.

Для устройства конька используются 20-ти сантиметровые дощечки, либо по старинному методу наши мастера делают охлупень, то есть на конёк укладывается бревно, которое может быть оформлено различными декоративными украшениями из дерева или металла.

Устройство хребтовых соединений, и различных стыков производится теми же дощечками, что и при укладке на кровлю, только они подбираются по один размер.

При укладке шинделя между дощечками делают небольшие зазоры, чтобы при колебании температур дерево расширялось и сужалось, тем самым помогая кровли дышать. При укладке дощечек стыки не должны совпадать в течение 3-х рядов, что делает процесс монтажа достаточно сложным.

|

|

Зелёная кровля

|

|

|

|

|

|

|

|

|

|

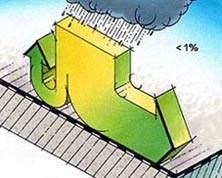

| Плоская кровля возврашает в атмосферу меньше 1 % влаги Эксплуатируемая зеленая кровля возвращает в атмосферу более 60% влаги. |

|

|

|

|

1. Слой грунта с зелёными насаждениями Кровельные материалы для устройства зеленой кровли, приведённые выше, могут различаться по типу и характеристикам, согласно заданным условиям эксплуатации кровли. |

|

|

|

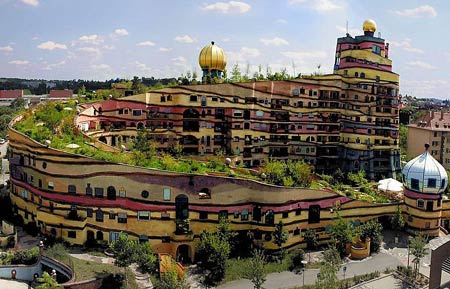

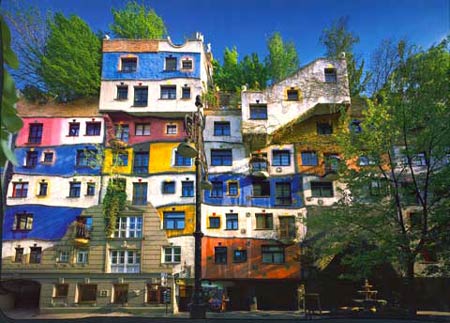

С точки зрения служб, отвечающих за техническое состояние крыши, растительность на кровле — неоспоримый признак необходимости ремонта. Однако недостаток площадей для озеленения мегаполисов заставляет пересмотреть традиционные взгляды на кровлю как на гидроизоляционный слой, защищающий здание от атмосферных осадков. Так можно ли совместить в условиях города надежную гидроизоляцию со спасительной экологической и эстетической функциями живой, природной кровли? Не только можно, но и просто необходимо. Кроме того, технология устройства кровли с зелеными насаждениями давно и с успехом применяется в большинстве стран мира.

В Западной Европе проблема сооружения крыш-террас на городских зданиях и их озеленения возникла как функционально-экономическая в XVII веке. В XVIII веке знаменитый строитель Карл Рабитц (автор известной конструкции — сетки «рабица») в Берлине соорудил крышу-сад в своём доме. Она привлекла внимание, которое широко отражалось в прессе того времени.

В XX веке Ле Корбюзье сделал эксплуатируемые крыши-террасы программным аспектом современной архитектуры. В основополагающих трудах по теории градостроительства он писал: «Разве это поистине не противоречит логике, если площадь, равная целому городу, не используется, и крышам остаётся лишь беседовать со звёздами...».

Сегодня все необходимые предпосылки для создания зеленых кровель появились и в нашей стране. А именно:

— тяжелая экологическая обстановка в современных мегаполисах требует заботы о чистоте окружающей среды, напрямую влияющей на здоровье горожан;

— однообразная архитектурная среда, сокращение площадей, отведенных под зеленые насаждения, создают необходимость в преобразовании окружающего нас пространства, напрямую влияющего на психологическое состояние людей;

— накопленный мировой опыт строительства, подтвержденный многолетней практикой, который переняли отечественные строители, и появление современных материалов позволяют решить самые сложные технические вопросы. Это дает практическую возможность для устройства «зеленых» кровель.

Озеленять можно как плоские, так и скатные кровли. Самое первое жилище, созданное руками человека, представляло собой по существу скатную кровлю из растительного материала. Для утепления крышу засыпали землей, на которой вырастали трава и мох. До сих пор в странах Северной Европы можно встретить старые избы с дерновой крышей.

Современная технология устройства зеленых кровель была разработана в Германии в 1960-х гг., и с тех пор стала применяться во многих странах мира. В последнее время «зеленые» крыши, выполненные из современных полимерных гидроизоляционных материалов, за счет своих преимуществ перед традиционной кровлей становятся все более востребованными как за рубежом, так и в России.

Следует отметить, что устройство таких крыш не только красиво, но и практично. Зеленая кровля имеет более продолжительный срок службы, нежели выполненная с применением битумных или полимерных материалов. Гидроизоляция здесь защищена от УФ-излучения и резких колебаний температуры, что значительно замедляет процесс ее разрушения.

Применение зеленой кровли без дополнительных затрат позволяет:

- защитить от перегрева и УФ-излучения кровельные материалы, во много раз увеличивая их долговечность;

- снизить температуру воздуха в городах в летнее время (в среднем, до 10С);

- исключить выделение опасных для здоровья человека летучих веществ и соединений из битумных кровельных материалов;

- снизить загрязнение воздуха (растения на крыше способны улавливать из проходящих над поверхностью крыши потоков воздуха до 50 % пыли и снижать концентрацию вредных микроорганизмов);

- обеспечить поступление кислорода (газон площадью 150 м2 выделяет за год кислорода, которого достаточно для дыхания ста человек);

- снизить общий шумовой фон от 2 до 10 дБ;

- повысить за счет медленного испарения влаги из почвы влажность воздуха в городах, что благотворно влияет на здоровье человека;

- исключить быстрое распространение огня по поверхности кровли при пожарах.

В мегаполисах, где отдается много природного пространства под застройку, зеленая кровля является идеальным решением для компенсации ущерба, нанесенного природе. Этот способ устройства крыши стал особо актуален с учетом того обстоятельства, что стоимость квадратного метра земли чрезвычайно высока, и использование свободных площадей крыш дало возможность восполнить дефицит зеленых зон, устраивать на крышах зданий места для отдыха и проведения досуга.

Современные материалы и технологии дают возможность создавать устойчивое к динамическим нагрузкам защитное покрытие, что позволяет использовать площадь крыши для самых разных целей – устраивать детские площадки и площадки для гольфа, зоны отдыха, парковки автомобилей и т.д. На крыше можно создавать целые сады с газонами, клумбами, водоемами и фонтаны.

По внешнему виду и назначению «зелёные крыши» можно разделить на несколько типов:

• с интенсивным озеленением (напоминают садово-парковые зоны);

• с «лёгким» озеленением (исключаются деревья и высокие кустарники);

• с травяным растительным покровом, при этом требуется минимальный почвенный слой и разрешается хождение только по специальным дорожкам;

• с размещением растений в специальных ёмкостях с почвенным субстратом.

Устройство эксплуатируемой крыши — сложная инженерная задача, для решения которой приходится удовлетворять целому ряду требований, в зависимости от функционального назначения покрытия.

При проектировании эксплуатируемой крыши необходимо учитывать, что, кроме требований, которые предъявляют к обычной крыше (защита внутренних помещений здания от внешних воздействий), она имеет ряд особенностей. Конструкция эксплуатируемой крыши должна быть такой, чтобы она выдерживала:

• значительные эксплуатационные нагрузки, как правило, неравномерно распределенные по площади поверхности;

• ветровые нагрузки, внешние элементы конструкций следует выполнять из материалов, не подверженных выветриванию, растрескиванию, т.е. из материалов с высокими прочностными показателями, а сами конструкции должны

проектироваться с учётом предотвращения их отрыва при сильном ветре;

• воздействия корневой системы растений (при устройстве «зелёной кровли»).

При устройстве «зелёных кровель» необходимо также создавать системы полива и удаления избыточной влаги через систему водоотвода здания; часто приходится решать проблемы, связанные с эвакуацией людей с эксплуатируемой крыши и обеспечивать необходимые противопожарные мероприятия.

Необходимо учитывать также, что ремонт эксплуатируемой крыши, в отличие от обычной, затруднён. Поэтому для устройства необходимы такие технические решения и материалы, которые гарантируют максимально возможный безремонтный срок службы.

Сегодня проектировщиками разработаны и с успехом применяются различные варианты «зелёной кровли», в зависимости от несущей способности и типа основания, варианты для новых и реконструируемых кровель.

Возможно экстенсивное озеленение кровли засухоустойчивыми, саморазмножающимися растениями (травы, мхи), а также интенсивное озеленение - кустарниками и деревьями, позволяющими создавать на кровле парковый ландшафт.

Облегчённая кровля

Может применяться на кровлях со слабой несущей способностью основания или по старым кровлям, на которые нельзя давать большую дополнительную нагрузку.

Растительность — газонные травы, суккуленты, однолетние цветы, мхи. Необходимо учитывать, что используемый тип растительности не допускает эксплуатацию. Требуется обеспечить дорожки и площадки из тротуарной плитки.

Утяжелённая кровля

Данный вид кровли может применяться на кровлях с большой несущей способностью основания (например, ж/б перекрытие). Широкий выбор растительности - травы, кустарники, деревья.

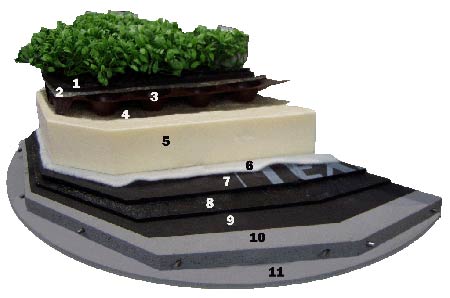

Кровельный пирог, основные материалы

Как мы уже говорили, к материалам для устройства «зелёной кровли» предъявляются особые требования по долговечности и качеству, стойкости к микроорганизмам, экологической чистоте и прочности, поскольку регулярный ремонт гидроизоляции в данном случае затруднителен.

Гидроизоляционный слой

Для надёжной гидроизоляции используются кровельные мембраны на основе ЭПДМ, ТПО в связи с их высочайшей климатической, химической, биологической стойкостью и долговечностью. Желательно применение корнестойких видов специализированных мембран. Поверх кровельной мембраны укладывается слой защитного геотекстиля.

Дренажный слой

Выполняет функции первичной или дополнительной корневой защиты, обеспечивает отвод воды. В зависимости от типа растительности применяются высокопрочные рулонные материалы на основе перфорированного полистирола НDРЕ, в менее ответственных случаях применяются плиты из перфорированного полистирола или засыпают гравием.

Фильтрующий слой

Предназначен для предотвращения засорения дренажа частицами растительной почвы. В качестве фильтрующего слоя может быть использован геотекстиль типа Тураr или аналог.

Почвенный слой с растительностью

Толщина почвенного слоя, соответствующая выбранному типу «зёленой кровли», должна удовлетворять требованиям по несущей способности основания и требованиям к грунтам для высадки выбранного типа растительности.

Несущие конструкции

Для расчётов несущих конструкций эксплуатируемых крыш применяются стандартные методы. Однако при этом принимают во внимание ряд дополнительных нагрузок, в частности, вибрационные. В процессе проектирования учитывают прогибы несущих балок, крепление перекрытий относительно опор здания и сопротивление сжатию всех задействованных в кровле материалов, «работающих» на распределение нагрузок.

Отвод воды с поверхности

Система водоотвода должна обеспечить сбор и отведение потоков, образующихся от дождевых осадков и от таяния снега, а также воды, используемой для полива растений («зелёная крыша»). При этом должны учитываться размер поверхности, уклон, наличие растительности, тип почвы. В современных «зелёных крышах» слой почвы, который, как известно, обладает значительным весом, часто заменяют специальным слоем почвенного искусственного субстрата, который хорошо поглощает и накапливает влагу и более лёгкий.

Как правило, материалы, используемые для мощения поверхности эксплуатируемой крыши, могут со временем терять свою герметичность из-за частичного разрушения, механических перемещений и деформаций в результате воздействия нагрузок и влаги. Поэтому, кроме обеспечения небольшого уклона крыши, в структуре кровельного «пирога» предусматривают специальный дренажный слой, беспрепятственно пропускающий воду. Он может состоять из пористого бетона, мелкого гравия, чистого крупнозернистого песка и т.д.

Удаление снега

При проектировании эксплуатируемой кровли следует предусмотреть меры по регулярной очистке её поверхности от излишков снега механическим или иным способом.

Хорошо зарекомендовал себя способ удаления снега путём подогрева как самой поверхности покрытия, так и воронок водостоков и лотков.

Озеленение крыши советуем осуществлять только специально выведенными для этой цели сортами растений (с так называемыми мочевидными корнями). Оптимальными для интенсивного озеленения кровли являются засухоустойчивые саморазмножающиеся растения.

Подводя итог всему вышеизложенному, хочется подчеркнуть: ежегодно человечество, стремясь улучшить условия своего пребывания на планете Земля, отнимает примерно до 0,0031 % ее суши (отчет ЮНЕСКО 1999 год). Освоенные территории, на которых в основном ведется активное многоэтажное жилищное строительство, увеличивают площади городов и поселков, навсегда отнимая эти земли у пока единственных генераторов необходимого нам кислорода – растений. Воссоздавая утраченный растительный мир на крыше, мы помогаем воссоздавать жизнь на Земле.

ПРИНЦИПИАЛЬНАЯ СХЕМА УСТРОЙСТВА ЗЕЛЕНОЙ КРОВЛИ

|

|

| Вариант 1 (Стандартная зеленая кровля) Почвенный слой Геотекстиль Дренажное полотно Максдрейн Геотекстиль Мембрана Преласти (1,5 мм) ПСБС-теплоизоляция Пароизоляция Бетонная плита (основание) |

Вариант 2 (Инверсионная зеленая кровля) Почвенный слой Геотекстиль Дренажное полотно Максдрейн Геотекстиль ПСБС-теплоизоляция Мембрана Преласти (1,5 мм) Геотекстиль Бетонная плита (основание) |

|

|

| Вариант 3 (Мало эксплуатируемая зеленая кровля) Высота почвенного слоя с дренажом > 70 мм. Вес: 40 - 200 кг/м2. |

Вариант 4 (Интенсивно эксплуатируемая зеленая кровля) Высота почвенного слоя с дренажом > 200 мм. Вес: 200 кг/м2. |

|

|

|

|

Инверсионные кровли: узлы и конструкции

Устройство плоской эксплуатируемой крыши

Устройство «зеленой крыши»

Устройство «зеленой крыши»

Устройство инверсионной крыши по существующему покрытию

Устройство инверсионной крыши по существующему покрытию

Устройство эксплуатируемой крыши с автостоянкой

Устройство эксплуатируемой крыши с автостоянкой

Инструкция по монтажу керамической и цементно-песчаной черепицы

Как керамическая черепица, так и цементно-песчаная черепица являются одним из наиболее долговечных кровельным материалов (срок службы более 100 лет). Она огнестойка, чрезвычайно устойчива к агрессивным средам и солнечной радиации, обладает высокой шумоизоляцией и морозостойкостью.

Из-за низкой теплопроводности летом под такой кровлей прохладно, а зимой тепло. Низкая теплопроводность в сочетании с массивностью материала обусловливает также минимальное образование конденсата на внутренней поверхности черепичного покрытия.

С предложениями по продаже керамической и цементно-песчаной черепицы рекомендуем ознакомиться на официальном сайте компании «Смоленская керамика» smolkirpich.by

Одним из основных критериев, отличающих качественную черепицу, является высокая плотность и низкая пористость, причём поры должны быть преимущественно замкнутыми. Чем выше пористость черепицы, тем ниже её прочностные характеристики. Более того, чем больше открытых пор, тем выше способность черепицы поглощать и удерживать влагу. Высокое водопоглощение, как известно, снижает морозостойкость черепицы (способность в насыщенном водой состоянии выдерживать требуемое число циклов попеременного замораживания и оттаивания). Высокая пористость отрицательно влияет также на водопроницаемость черепицы (способность пропускать воду под давлением).

Испытания черепицы на водопроницаемость, водопоглощение и морозостойкость являются основной частью системы контроля качества на солидном производстве, хотя методики испытаний могут отличаться друг от друга.

До недавнего времени считалось, что одним из недостатков черепицы является разброс геометрических размеров отдельных плиток. Современная же черепица, изготовленная на полностью автоматизированном оборудовании, имеет стабильные размеры.

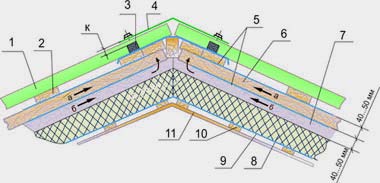

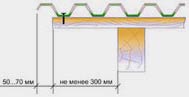

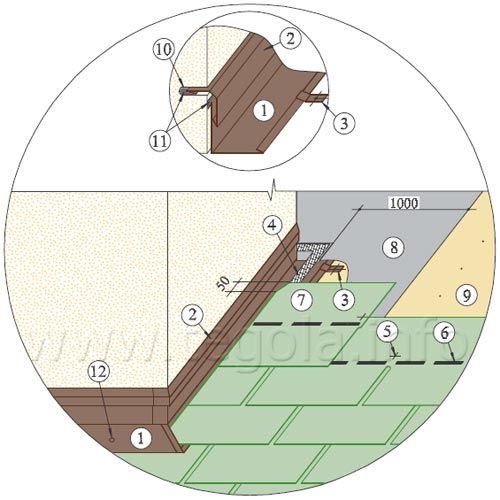

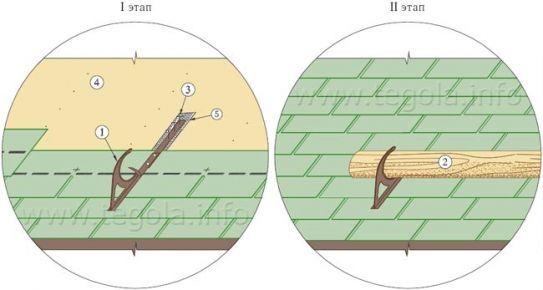

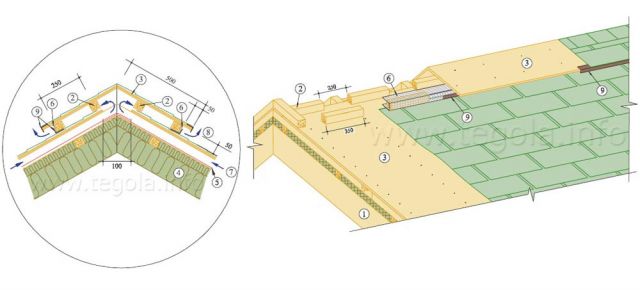

Особенности конструкции кровли из натуральной черепицы

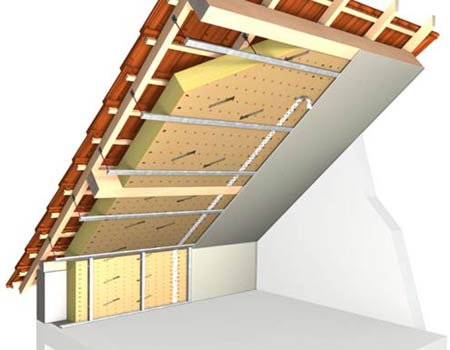

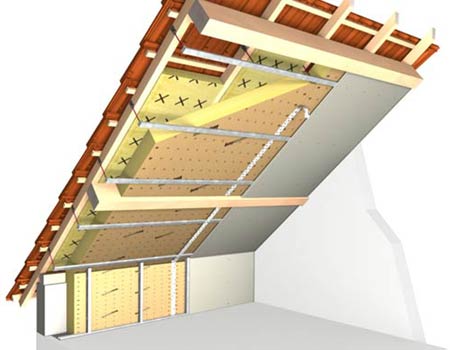

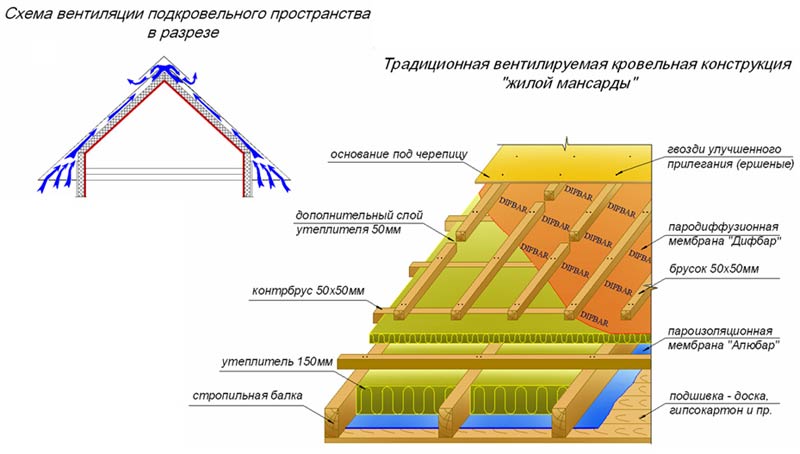

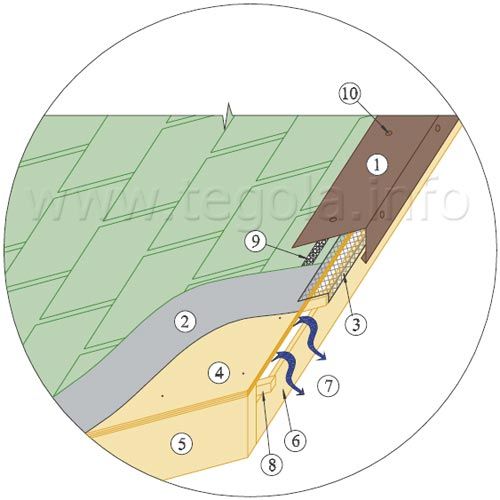

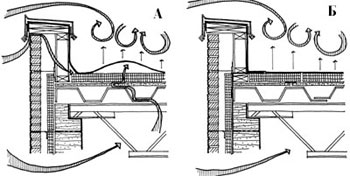

Конструкция кровли зависит от функционального назначения подкровельного пространства. Если оно используется в качестве жилого помещения (мансарды), то к нему предъявляются соответствующие требования по температурно-влажностному режиму. Если подкровельное пространство представляет собой холодный чердак, то для наилучшей «работы» конструкций крыши необходимо обеспечить его вентиляцию.

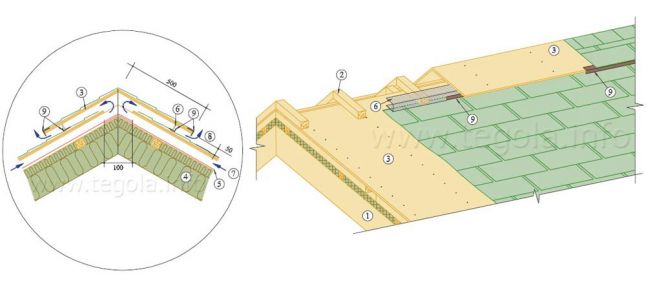

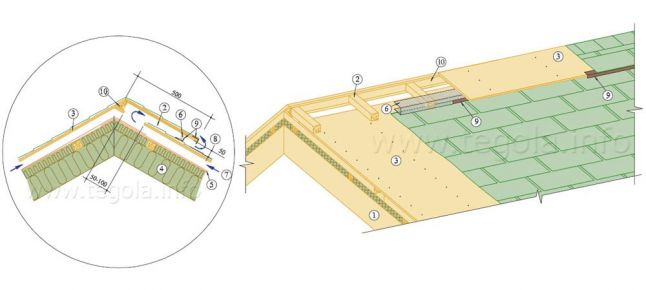

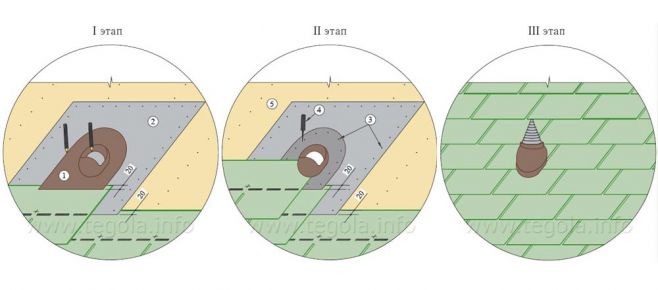

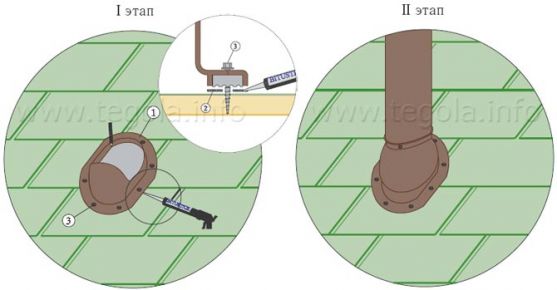

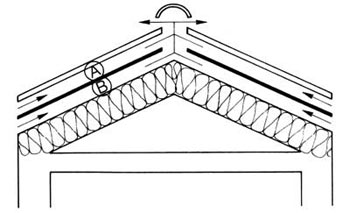

Для устройства мансардных помещений в конструкции крыши (помимо теплоизоляции и пароизоляции) обязательно должен применяться специальный гидроизоляционный слой. Соответствующие материалы (кровельные пленки, пергамин, битумные материалы и т.п.) кладутся на стропила. Над ними устраивается контробрешётка (для обеспечения вентиляционного зазора), на которую крепятся брусья обрешётки, а на них уже укладывается сама черепица.

Натуральная черепица (и цементно-песчаная в том числе) подходит для всех типов крыши с минимальным наклоном от 11°, однако рекомендуемый наклон, эффективность которого проверена веками, начинается с 50 °. Чем меньше угол наклона, тем больше воздействие агрессивной среды на кровлю, и, соответственно, меньше срок службы кровли.

Вентиляция кровли из черепицы

Для достижения совершенной службы кровельной конструкции важно, чтобы подстил был установлен как можно плотнее. Теплый воздух, содержащий водяной пар, образовавшийся между подстилом и теплоизоляцией, должен быть выветрен. Кроме этого необходим допуск воздуха на смену удаленному, в соответствии с рисунком через щели в карнизе стрехи.

Двускатная крыша. В домах, где предусмотрено холодное чердачное помещение, крыша проветривается через воздуховыпускные окна, расположенные в торце здания.