Установка строительных конструкций

Выбор монтажных механизмов. Для монтажа конструкций конкретного объекта при возведении зданий и сооружений одним из решающих факторов, влияющих на эффективность монтажа (стоимость, сроки) является правильный выбор монтажных механизмов по типу, марке, количеству; оптимальное распределение их по отдельным монтажным потокам в от зависимости заданных ограничений, то есть поставленной задачи: возведение с минимальными затратами или в минимальные сроки.

После изучения проекта представленного к возведению здания или сооружения определяются его основные технологические параметры: длина, ширина, высота, масса наиболее тяжелого элемента.

На их основе, а также с учетом наличного парка техники, намечается тип монтажного механизма (крана): башенный, козловой, гусеничный, железнодорожный, пневмоколесный, автомобильный, на специальном шасси.

Затем по технологическим параметрам здания определяют требуемые параметры принятого типа крана. К ним относят: грузоподъемность (грузовой момент), вылет стрелы и максимальную высоту подъема крюка. Расчеты ведут по известным методикам.

После нахождения требуемых параметров монтажного крана по таблицам подбирают 2-4 марки кранов с близкими значениями своих параметров. Например: краны ДЭК-251, СКГ-25, СКГ-30, МКГ-25; МКГ- 63, ДЭК-50.

Следующим этапом подбора кранов является выбор одного рабочего крана на основе технико-экономического сравнения возможных 2-Л марок. Сравнение проводят по приведенным затратам стоимости и трудоемкости монтажа одного м3 или тонны конструкций.

Затем в зависимости от заданных сроков назначают необходимое количество кранов.

При большой разновесности монтируемых элементов отдельный кран подбирают к каждому потоку или группе потоков. В этом случае экономическое сравнение ведут по вариантам потоков.

Например, на стадии технологического проектирования, исходя из наличного парка механизмов, были подобраны монтажные краны для отдельных потоков и составлено шесть вариантов их комплектов.

Вариант 1.

Все конструкции монтируют одним краном СКГ- 63.

Вариант 2.

Конструкции покрытия - кран СКГ - 63.

Все другие конструкции - один кран МКГ-25.

Вариант 3.

Конструкции покрытия - кран СКГ- 63.

Колонны - 1-й кран МКГ- 25.

Подкрановые балки,

Панели стен - 2-й кран МКГ- 25.

Вариант 4.

Конструкции покрытия - кран СКГ- 63.

Колонны - кран МКГ-25.

Подкрановые балки,

Панели стен - 2-й кран МКГ -16.

Вариант 5.

Конструкции покрытия - кран СКГ- 63.

Колонны - 1-й кран МКГ-25.

Подкрановые балки - 2-й кран МКГ-25.

Панели стен - кран МКГ-16.

Вариант 6.

Конструкции покрытия - кран СКГ- 63.

Колонны - кран МКГ-25.

Подкрановые балки,

Панели стен -2-й кран МКГ-16.

Проведенное технико-экономическое сравнение показало: наименьшая трудоемкость возведения получается при организации работ по 2-му варианту, наименьшая стоимость работ - по 4-му варианту, самая короткая продолжительность возведения - по 5-му варианту.

При организации монтажных потоков следует помнить, что монтаж ведется, как правило, мобильными монтажными кранами (гусеничными и пневмоколесными), которые не могут перемещаться с грузом на крюке.

Поэтому предварительно прорабатывают монтажную схему для конкретно принятого крана, намечают путь его движения и определяют рабочие стоянки с указанием рабочих зон. Все поставляемые на монтаж элементы должны доставляться в технологической последовательности и в срок (т.е. с открытием фронта работ для установки данного элемента). Они должны быть разложены в рабочей зоне крана (чтобы не перекладывать) в заданном количестве и номенклатуре, то есть то, что будет установлено с этой стоянки. Например: две колонны, рандбалка и подкрановая балка; ферма и три плиты покрытия и т.п.

Частные потоки: монтаж фундаментов, монтаж колонн, монтаж рандбалок и подкрановых балок ведут по следующим схемам, при этом два последние потока ведут после частичной (до верха фундамента) обратной засыпки фундаментов и устройства подготовок под полы.

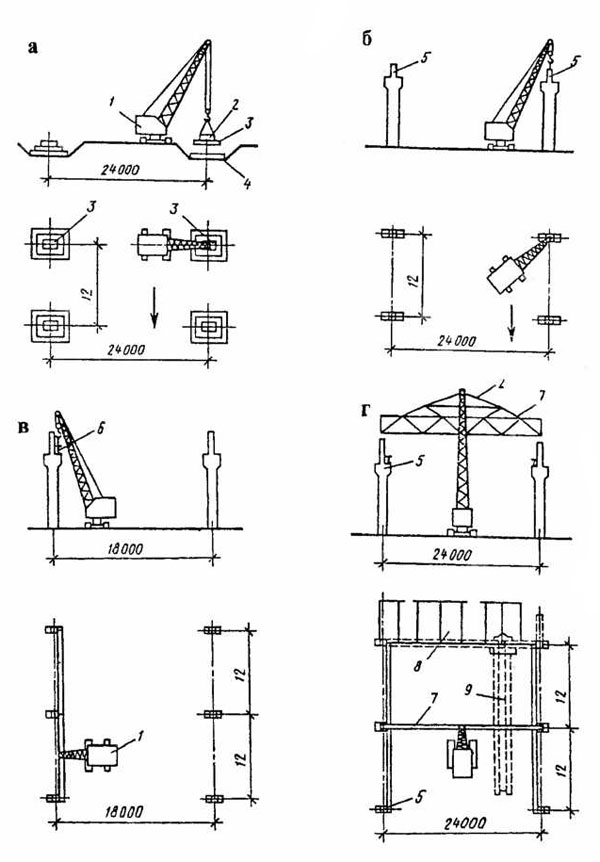

При пролетах здания 12, 15, 18 м кран движется внутри здания по оси пролета, устанавливая элементы одновременно по двум продольным осям. В зависимости от массы монтируемых элементов и параметров принятого крана он устанавливает конструкции с одной рабочей стоянки по одной, двум или трем поперечным осям здания (рядам), то есть соответственно два, четыре, шесть элементов (рис. 6.21).

|

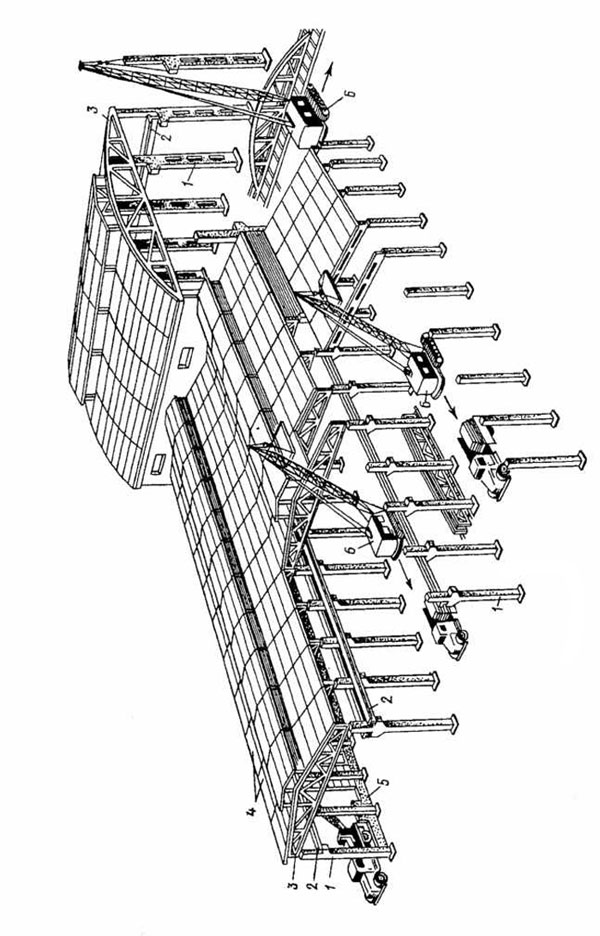

| Рис. 6.21. Монтаж одноэтажного промышленного здания тремя потоками: 1 - колонна; 2 - подкранная балка; 3 - ферма; 4 - плита покрытия; 5 - стеновая панель; 6 - монтажные краны |

|

| Рис. 6.22. Схемы монтажа конструкций: а - фундаментов; б - колонн; в - подкрановых балок; г - ферм; 1 - кран; 2 - грузозахватное устройство; 3 - фундамент; 4 - плита; 5 - колонна; 6 - подкрановая балка; 7 - ферма; 8 - плита покрытия; 9 - фермовоз |

При пролетах здания 24, 26, 30, 36 м монтажный кран движется внутри здания вдоль одной продольной оси, устанавливая с одной рабочей стоянки один, два, три элемента в зависимости от параметров крана и шага колонн (рис. 6.22).

При установке отдельных конструкций: фундаментов, колонн, балок, плит и т.п. имеются свои технологические особенности. Однако основной принцип, технологические операции и их последовательность являются общими для монтажа любых конструкций.

При установке отдельных конструкций: фундаментов, колонн, балок, плит и т.п. имеются свои технологические особенности. Однако основной принцип, технологические операции и их последовательность являются общими для монтажа любых конструкций.

Состав процесса:

- устройство монтажного горизонта;

- нанесение рисок проектных осей на основание;

- нанесение центральных рисок на монтируемый элемент;

- строповка, подъем, установка на проектное место;

- временное крепление конструкции;

- выверка элемента в плане и по вертикали;

- окончательное закрепление (монтажный стык).

Перед началом монтажа должны быть приняты по акту нижележащие конструкции с некоторыми погрешностями (несколько ниже), но в пределах допусков (до 5-30 мм). Эти погрешности устраняются подливкой раствора или приваркой стальных пластинок (подкладок). Таким образом, все опорные части будут иметь одинаковую высотную отметку с нулевым допуском (монтажный горизонт).

Затем элемент поднимают краном, ставят на опорное место и временно закрепляют (клиньями, оттяжками, распорками, кондукторами).

Производится выверка элемента в плане. Для этого монтажники вручную (ломиками или винтами кондуктора) перемещают элемент «влево - вправо» и «вперед - назад» до полного совмещения центральных рисок верхнего элемента с рисками проектных осей на нижнем элементе. Затем с помощью теодолита и отвеса элемент выверяют на вертикальность (или используются два теодолита). При этом последовательность установки элементов принимается «на теодолит», установленный на продольной оси.

После окончания выверки выполняется закрепление элемента. Колонны, установленные в фундаменты, замоноличиваются бетоном (рабочий стык). Элементы, соединяемые сваркой - фермы, балки, «колонна на колонну» свариваются прерывистым швом - «прихваткой», которую выполняет сварщик монтажного звена, после чего звено переходит к установке следующего элемента.

Источник: Технология строительных процессов. Снарский В.И.