Возведение земляных сооружений экскаватором

1. Вид продукции: котлованы, траншеи.

2. Состав процесса: набор грунта в ковш; перемещение и выгрузка ковша в самосвал или в отвал; возвращение в исходное положение.

3. Вход в процесс – общий (см. стр. 29).

4. Ресурсы. Материалы – грунт I–IV группы; разрыхленный грунт V–XII групп; разрыхленный мерзлый грунт I–IV групп.

4.1. Техника – землеройные (только разработка) машины.

Экскаваторы. Их различают по количеству ковшей:

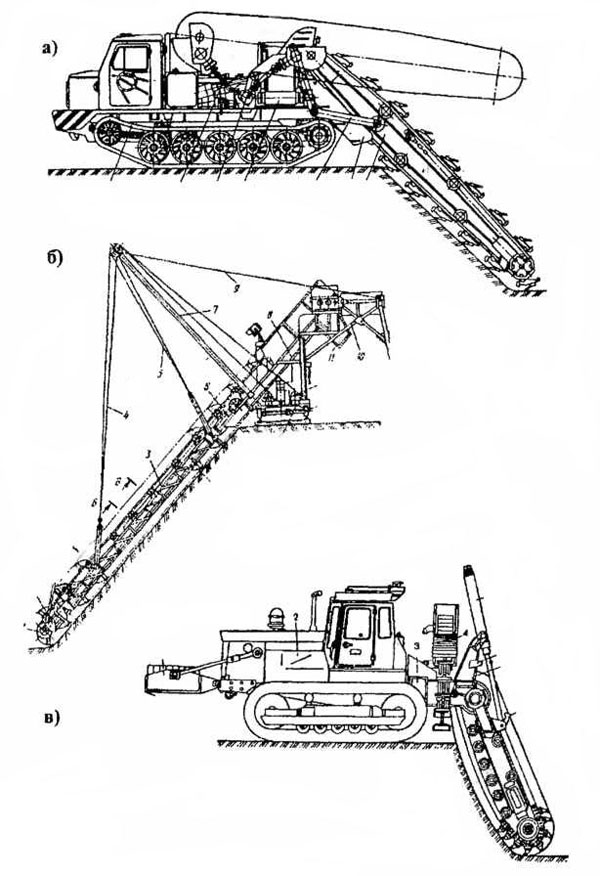

- многоковшовые (цепные и роторные) непрерывного действия. Используются только для устройства траншей с откосами и без откосов; эффективны при большом объеме таких работ (рис. 2.28);

- одноковшовые циклического действия. Они универсальны, т.е. пригодны для возведения различных типов выемок по глубине и размерам. Это основной вид землеройной техники при возведении объектов промышленного и гражданского строительства.

Одноковшовые экскаваторы различают:

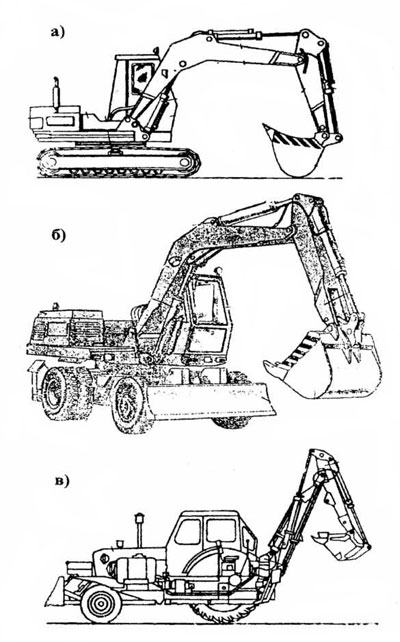

а) по типу привода – канатный (механический) (рис. 2.24); гидравлический (рис. 2.19);

б) по базе экскаватора – гусеничные, пневмоколесные, на базе трактора «Беларусь», на базе автомобиля (КРАЗ, Урал, Татра);

в) по объему ковша – 0,15–0,3 м3; 0,4–2,0 м3. Экскаваторы с ковшом объемом 3,0; 6,0; 10,0...40,0 м3 используются при больших объемах земляных сооружений (плотины, каналы, котлованы гидростанций, карьеры, рудники);

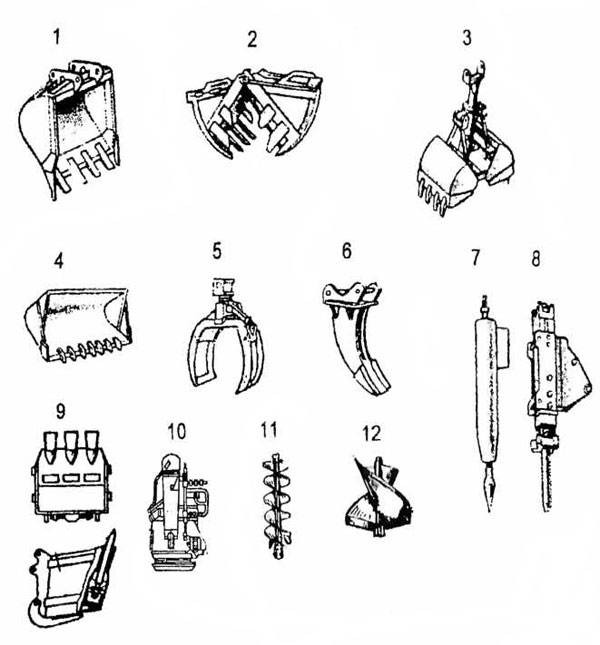

г) по виду рабочего органа (рис. 2. 20):

- землеройные ковши – прямая лопата (1), обратная лопата (1), планировочный ковш. Эти ковши могут быть: со сплошной режущей кромкой; с зубьями; с активными зубьями; с системами антиадгезии грунта (предотвращающими налипание и намерзание грунта на стенки ковша);

- планировочный ковш (4);

- драглайн;

- грейфер (2);

- напорный грейфер (3);

- рыхлители грунта – механический зуб (6), бетонолом (для скальных и мерзлых грунтов), механический клин (падающий);

- уплотняющее оборудование – пневмо- или электротрамбовка (10), трамбующая плита (падающая), электротрамбовка (при поперечной разработке);

- транспортное погрузочное оборудование – клещевой захват (погрузка блоков мерзлого или скального грунта) (5);

д) по типу стрелы – шарнирно-сочлененная с жестким креплением ковша (прямая, обратная лопата), прямая решетчатая (драглайн, грейфер) со свободной подвеской ковша, телескопическая (планировочный ковш);

е) по типу привода – механический (канатный), гидравлический.

|

| Рис. 2.19. Типы ходовой части экскаваторов: а – гусеничный ход; б – пневмоколесный ход; в – на базе трактора «Беларусь» |

Эффективные области применения ковшей следующие:

- прямая лопата – разработка сухих грунтов выше уровня стоянки с погрузкой в транспорт;

- обратная лопата – разработка сухих и влажных грунтов ниже уровня стоянки с отсыпкой в отвал;

- драглайн – разработка влажных и мокрых грунтов значительно ниже уровня стоянки (глубоких выемок) с отсыпкой в отвал. Драглайн имеет легкую длинную решетчатую стрелу и ковш на гибкой подвеске, что обусловливает большой радиус работы (резания и погрузки) и большую высоту погрузки и глубину черпания;

- грейфер – разработка слабых грунтов (песок), разрыхленных, мокрых, в т.ч. под водой, грунтов ниже уровня стоянки (глубокие выемки) с отсыпкой в отвал;

- напорный грейфер – разработка грунтов I–III групп; устройство глубоких узких траншей (технология «стена в грунте»);

- планировочный ковш – при планировке под заданную отметку; при небольшой площади планировки; планировка откосов насыпей и выемок, дна траншей.

|

| Рис. 2.20. Землеройное оборудование одноковшовых эскаваторов: 1 – ковш прямой и обратной лопаты; 2 – грейфер; 3 – напорный грейфер; 4 – планировочный ковш; 5 – клещевой захват; 6 – зуб-рыхлитель; 7 – гидромолот; 8 – электромолот; 9 – ковш с активными зубьями; 10 – гидротрамбовка; 11 – бур-шнек; 12 – лопастной бур |

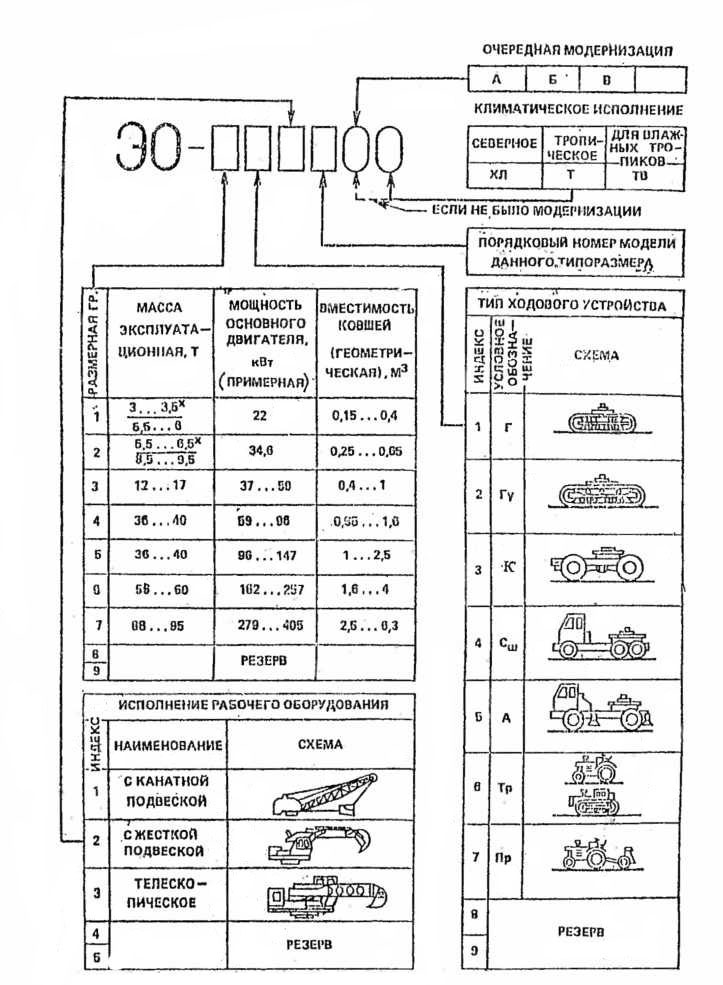

Основные технологические характеристики включены в систему маркировки моделей экскаватора (рис. 2. 21).

|

| Рис. 2.21. Структура индекса одноковшовых экскаваторов. Ходовое устройство: Г – гусеницы; Гу – уширенные гусеницы (болотные); К – колесное; Сш – самоходное шасси; А – автомобиль; Тр – трактор; Пр - прицеп |

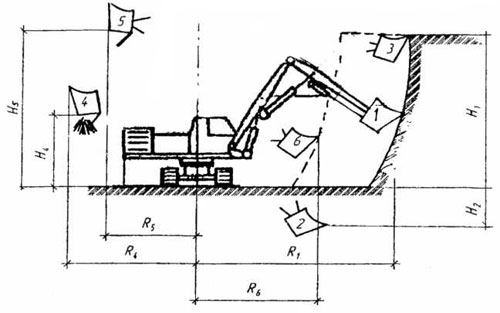

Для рациональной организации процесса разработки грунта в зависимости от вида сооружения, рода грунта, способа отгрузки (в самосвал или в отвал) подбирают конкретный тип экскаватора по его технологическим параметрам (рис. 2.22).

|

| Рис. 2.22. Основные технологические параметры экскаватора: R1 – максимальный радиус резания; H2 – максимальная глубина резания; H1 – максимальная высота резания; R4 – максимальный радиус выгрузки; H4 – высота выгрузки при R4; H5 – максимальная высота выгрузки; R5 – радиус выгрузки при H5; R6 – минимальный радиус резания |

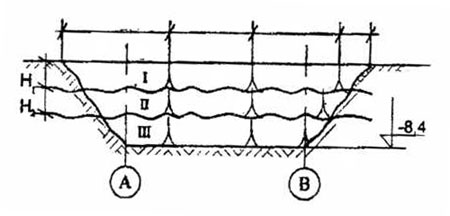

Устройство котлованов. Технологический процесс включает: разработку котлована, отсыпку грунта, устройство откосов, планировку дна. При работе используются первые четыре типа ковшей. Разработка ведется проходками в плане и, при большой глубине котлована, ярусами (рис. 2.23).

|

| Рис. 2.23. Схема ярусов и проходок экскаватора: I, II, III – номера ярусов; H1, H2 – высота яруса |

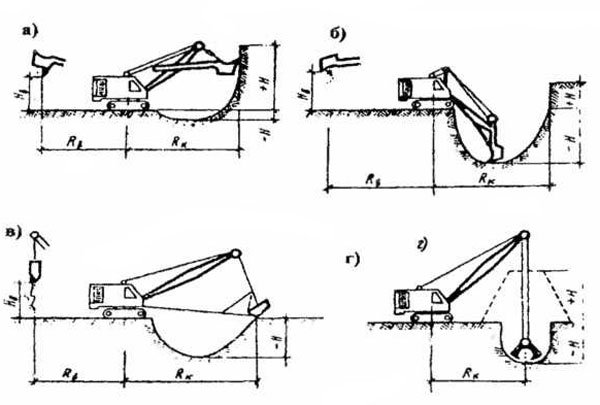

Участок работы забой – место постановки экскаватора и самосвалов, части разработанного грунта (рис. 2.24). При небольших объемах котлована отсыпка грунта ведется в отвал (на вымет) на некотором расстоянии от края котлована (берма) для прохода рабочих. В большинстве случаев отсыпка (погрузка) ведется в автосамосвалы.

|

| Рис. 2.24. Профили забоя экскаватора с различным рабочим оборудованием: а – прямая лопата с канатным управлением рабочим органом; б – обратная лопата; в – драглайн; г – грейфер |

Возможность разработки котлована тем или иным типом проходки зависит от ширины и глубины котлована и параметров экскаватора и самосвалов, при этом технику располагают на дне котлована или на поверхности земли (на верху) (рис. 2.25, 2.26).

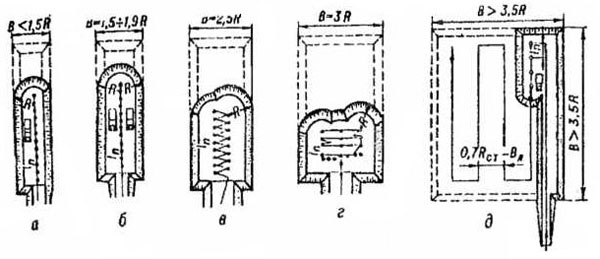

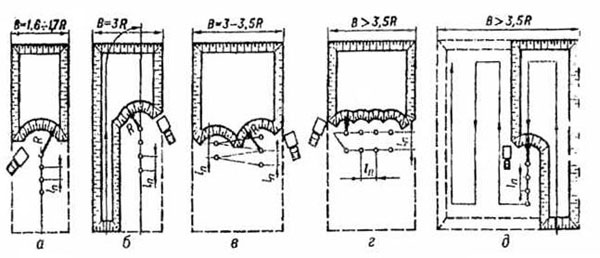

Котлованы шириной до 1,5R (рис. 2.25, а) разрабатывают лобовой проходкой с односторонней погрузкой, при ширине (1,5 - 1,9)R возможна двусторонняя подача самосвалов, т.к. при этой проходке они подаются по одному задним ходом (тупиковая подача) (рис. 2.25, б).

Котлованы шириной до (1,9 - 2,5)R разрабатываются уширенной лобовой проходкой с зигзагообразным перемещением экскаватора в забое (рис. 2.25, в), при ширине до 3,5R - с поперечным его перемещением (рис. 2.25, г), В обоих случаях уширенная лобовая проходка должна обеспечивать разворот самосвалов в забое, поэтому в забое одновременно находятся два самосвала: один под погрузкой, другой наготове. Такая технология обеспечивает бесперебойную работу экскаватора как ведущего механизма процесса.

|

|

| Рис. 2.25. Разработка котлована экскаватором, оборудованном прямой лопатой: а – лобовая проходка с односторонней погрузкой грунта в самосвал; б – то же, двусторонней погрузкой; в – то же с перемещением экскаватора по зигзагу; г – уширенная проходка с перемещением экскаватора поперек котлована; д – боковая проходка; е – схема забоя при лобовой проходке; ж – то же, при боковой проходке |

|

|

| Рис. 2.26. Разработка котлована экскаватором, оборудованным обратной лопатой или драглайном: а, б – торцовая проходка при перемещении экскаватора по прямой; в – то же, с двумя проходками экскаватора; г – поперечно-торцовая проходка; д – продольно-торцовая разработка (драглайном); е – то же, при продольно-челночной проходке; ж – схема забоя продольно-торцовой проходки |

Широкие котлованы (более 3,5 R) разрабатывают вначале лобовой, а затем боковой проходками (рис. 2.26, д).

Точность работы экскаватора зависит от типа подвески ковша (жесткая, гибкая) и от объема ковша. Для исключения перебора грунта оставляется часть неразработанного грунта слоем 5-30 см – недоработка. Этот грунт дорабатывают бульдозером или вручную.

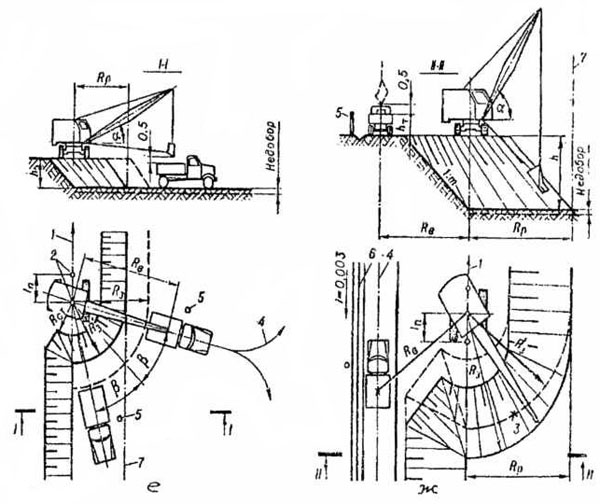

При работе комплекта экскаватор – самосвалы требуется обеспечить непрерывность работы как экскаватора (ожидание машины), так и самосвалов (стояние под погрузкой). Тип самосвала выбирается из условия погрузки в кузов 3–7 ковшей грунта; подсчитывается число самосвалов с учетом дальности возки, вида дорог и времени маневра под погрузкой и разгрузкой.

|

| Рис. 2.27. Гидравлический экскаватор обратная лопата на пневмоколесном ходу ЭО – 4321 с емкостью ковша 0,8 м3; самосвал КРАЗ – 25751 с объемом кузова 6,0 м3. |

Съезды в котлован устраивают шириной 3,0–4,0 м с уклоном 0,10–0,15. На грунт укладывается слой щебня (5,0–10,0 см) для прохода самосвалов в дождливую погоду.

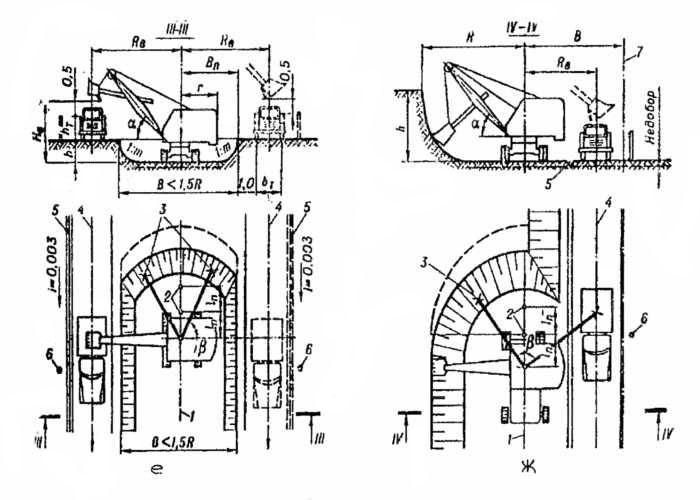

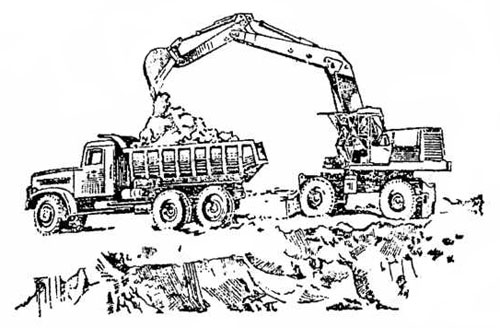

Устройство траншей. Применяются одноковшовые экскаваторы с ковшами: обратная лопата, драглайн, напорный грейфер (рис. 2.20); при больших объемах используются многоковшовые экскаваторы (рис. 2.28). Отсыпка грунта ведется в основном в отвал (транспорт не требуется). При работе в черте городской застройки грунт вывозится (при разработке или из отвала); обратные засыпки выполняются привозным песком.

|

| Рис. 2.28. Схема работы многоковшовых экскаваторов: а – экскаватор с ковшовой цепью; б – роторный экскаватор; в, г, д – профили траншей, разрабатываемых многоковшовым экскаватором |

При работе в стесненных условиях (в плане или по высоте) для устройства траншей применяются экскаваторы с телескопической стрелой и обычным рабочим ковшом.

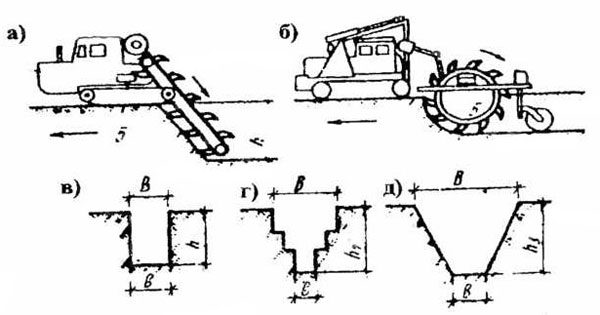

Для устройства траншей значительной длины (более 100 м) применяются высокопроизводительные многоковшовые экскаваторы непрерывного действия. При строительстве в населенных пунктах обычно используются более мобильные цепные экскаваторы.

Экскаватор ЭТЦ –250 (рис. 2.29, в) разрабатывает траншеи в грунтах I и III групп прямого профиля (глубиной до 2,0 м при ширине до 0,6 м) с боковой отсыпкой в отвал (рис. 2.29, б) или в самосвал (движущийся параллельно экскаватору). Экскаватор ЭТЦ – 252А (рис. 2.29, а) разрабатывает траншеи в грунтах I–III групп шириной до 1,0 м при глубине до 3,5 м с устройством заданных откосов шириной до 2,5 м.

У цепных экскаваторов имеется возможность регулировки глубины траншеи при копании, что дает возможность обеспечить проектный уклон траншеи (для канализации).

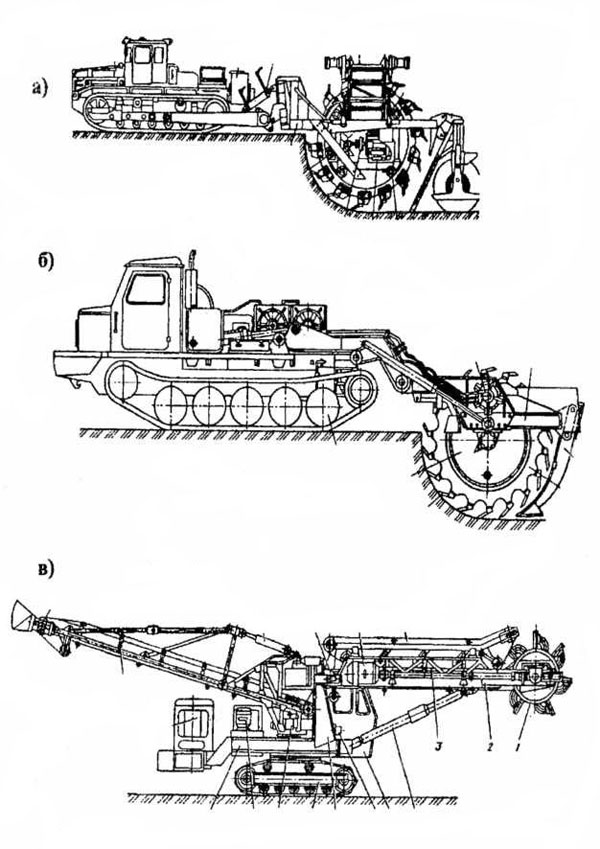

Роторные экскаваторы имеют производительность в 1,5–2,5 раза больше, чем цепные. Применяют их при большой протяженности траншеи (обычно для прокладки магистральных сетей вне пределов населенных пунктов). Они могут обеспечивать заданные откосы стенкам траншеи, но не обеспечивают заданного уклона дна траншеи, т.к. глубина получается постоянной.

Эта техника разрабатывает траншеи глубиной до 3,0 м и шириной до 2,0–2,5 м. Комплект техники включает трактор-тягач и навесное колесо с ковшами (ротор). Во внутренней полости колеса поперек его расположен ленточный транспортер для отсыпки грунта в любую сторону (рис. 2.30).

|

| Рис. 2.29. Многоковшовые экскаваторы цепные: а – ЭТЦ-252; б – экскаватор поперечного копания ЭПЦ-143; в – ЭТЦ-250 |

|

| Рис. 2.30. Многоковшовые роторные экскаваторы: а – ЭТР-253; б – ЭТР-257; в – экскаватор поперечного копания ЭПР-241 |

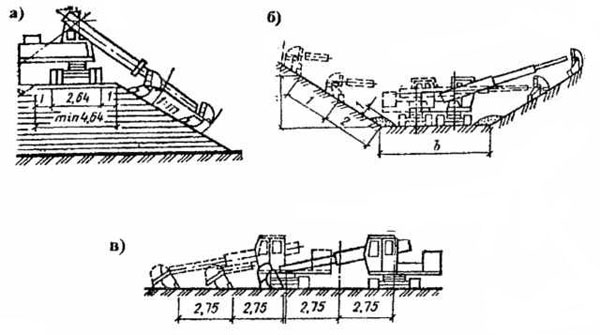

Планировка. Одноковшовыми экскаваторами возможно планировать откосы насыпей, котлованов, небольших площадок, дна траншей. Для этого используется телескопическая стрела с планировочным ковшом (рис. 2.31).

|

| Рис. 2.31. Многоковшовые роторные экскаваторы: а – ЭТР-253; б – ЭТР-257; в – экскаватор поперечного копания ЭПР-241 |

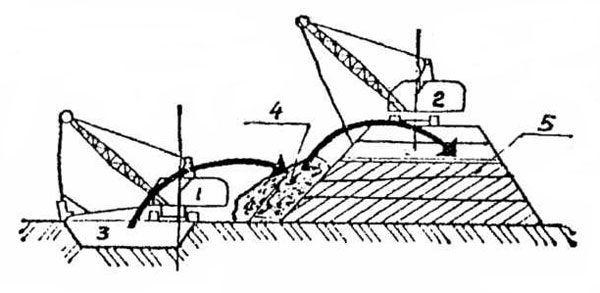

Устройство насыпей экскаватором не эффективно, но технически возможно: при грунтах III и IV групп; разрыхленных каменных породах, а также при отсутствии иной землеройной техники (рис. 2.32).

|

| Рис. 2.32. Возведение насыпей экскаватором: 1,2 – экскаваторы; 3 – резерв; 4 – отвал грунта (кавальер); 5 – насыпь |

Источник: Технология строительных процессов. Снарский В.И.