Сварка в углекислом газе

Советскими исследователями К.В.Любавским и Н.М.Новожиловым в начале 50-х годов был разработан способ сварки в защитной среде углекислого газа, который в настоящее время нашел широкое применение во всех странах мира.

Сущность процесса сварки в углекислом газе заключается в следующем. Поступающий в зону сварки углекислый газ защищает ее от вредного влияния атмосферы воздуха. Причем при высокой температуре сварочной дуги углекислый газ частично диссоциируется на окись углерода и кислород 2С02↔2СО + O2. В результате в зоне дуги образуется смесь из трех различных газов: углекислого газа, окиси углерода и кислорода.

Вследствие того, что температура дуги не везде одинакова, неодинаков и состав газовой смеси в зоне дуги. В центральной части, где температура дуги высокая, углекислый газ диссоциирует почти полностью. В области, прилегающей к сварочной ванне, количество углекислого газа преобладает над суммарным количеством кислорода и окиси углерода. Все три компонента газовой смеси защищают металл от воздействия воздуха, в то же время окисляют его как при переходе капель электродной проволоки в сварочную ванну, так и на поверхности:

Порядок и интенсивность окисления элементов зависят от их химического сродства к кислороду. Вначале окисляется кремний, имеющий большее сродство к кислороду, чем другие элементы. Окисление марганца также происходит значительно интенсивнее, чем окисление железа и углерода. Следовательно, нейтрализовать окислительный потенциал углекислого газа можно введением в присадочную проволоку избыточного кремния и марганца, В этом случае погашаются реакции окисления железа и образования окиси углерода, но сохраняются защитные функции углекислого газа в отношении атмосферы воздуха.

Качество наплавленного металла зависит от процентного содержания кремния и марганца в сварочной проволоке (при условии наличия необходимого количества углекислого газа). Хорошее качество наплавленного металла при сварке углеродистых сталей гарантируется тогда, когда в составе проволоки соотношение Мn к Si составит

Мn/ Si = 1,5 / 2

Образовавшиеся окислы кремния и марганца не растворяются в жидком металле, а вступают во взаимодействие друг с другом, образуя легкоплавкое соединение, которое в виде шлака всплывает на поверхность сварочной ванны.

Техника и режимы сварки. Прихватку деталей из углеродистых сталей под сварку в углекислом газе осуществляют либо электродами типа Э42 или Э42А, либо полуавтоматической сваркой в углекислом газе. Прихватку деталей из легированных сталей выполняют электродами соответствующего назначения.

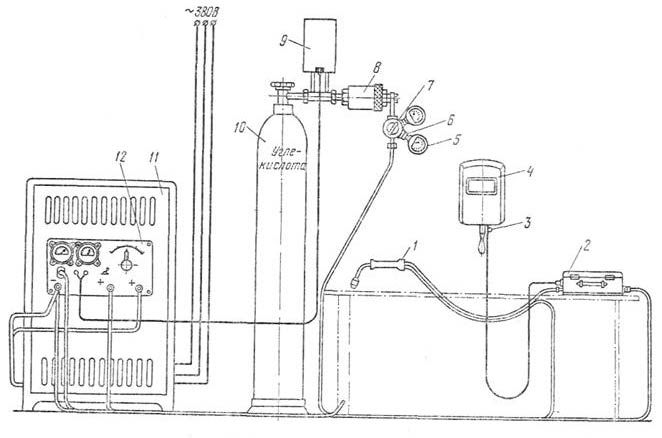

Поверхность свариваемых кромок перед прихваткой и сваркой тщательно зачищают от грязи, ржавчины, масла, окалины и шлака. При сборке выдерживают одинаковые зазоры, которые в стыковых соединениях не должны превышать 1,5 мм. Смещение свариваемых кромок относительно друг друга не должно превышать 1 мм для толщин 4—10 мм и 10 % толщины для толщин более 10 мм. Схема общего вида сварочного поста показана на рис. 1.

|

|

|

Рис. 1. Схема поста полуавтоматической сварки тонкой электродной проволокой в углекислом газе: 1 — держатель; 2 — подающий механизм; 3 — кнопка включения; 4 — защитный щиток; 5 — манометр на 0,6 МПа; 6 — переходной штуцер для установки манометра; 7 — кислородный редуктор с манометром высокого давления; 8 — осушитель газа; 9 — подогреватель газа; 10 — баллон с углекислым газом; 11 — сварочный выпрямитель (или генератор); 12 — пульт управления. |

Сварку в углекислом газе выполняют во всех пространственных положениях, вертикальные и потолочные швы выполняют на малых токах и проволокой небольшого диаметра.

Параметрами режима сварки в углекислом газе являются род и полярность тока, диаметр электродной проволоки, величина сварочного тока, напряжение дуги, расход углекислого газа, вылет и наклон электродной проволоки по отношению к свариваемому изделию.

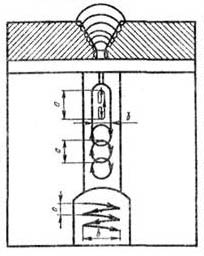

При сварке применяют постоянный ток обратной полярности. Величину сварочного тока и диаметр электродной проволоки выбирают в зависимости от толщины металла и положения шва в пространстве. В табл. 1 показаны приемы перемещения конца электродной проволоки при сварке стыкового соединения в нижнем положении.

Таблица 1. Приёмы перемещения электродной проволоки при сварке соединения в нижнем положении

|

Слой шва |

Приёмы перемещения электродной проволоки |

|

Ориентировочные размеры колебаний электродной проволоки, мм |

|

|

Первый |

Возвратно-поступательное |

a |

b |

|

|

3 — 10 |

— |

|||

|

Средний |

По вытянутой спирали |

4 — 20 |

4 — 15 |

|

|

Верхний |

Змейкой |

3 — 6 |

10 — 30 |

|

Материалы и оборудование. Углекислый газ имеет следующие особенности:

- при повышении давления превращается в жидкость;

- при охлаждении без давления переходит в твердое состояние — сухой лед;

- сухой лед при повышении температуры переходит непосредственно в газ, минуя жидкое состояние.

Для сварки применяют углекислоту по ГОСТ 8050 — 76, поставляемую в баллонах в жидком состоянии. При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа. В стандартный баллон емкостью 40 л заливают 25 кг жидкой углекислоты, что составляет 12,67 м3 газа. Вредными примесями в углекислом газе являются азот и влага.

Влага удаляется из газа осушителем, который заполняется силикагелем, алюминием или медным купоросом, которые перед заправкой в осушитель необходимо прокалить при температуре 250 —300°С в течение 2 — 2,5 ч.

|

|

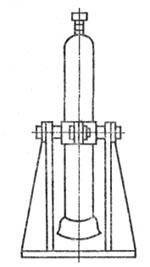

| Рис. 2. Приспособление для удаления влаги из баллонов с углекислотой |

Рекомендуется также для снижения влажности углекислого газа баллон с углекислотой ставить вентилем вниз (рис. 2) и дважды через 15 — 20 мин после опрокидывания баллона спускать воду. Сварочная проволока применяется в зависимости от марки свариваемой стали. В табл. 2 приведены некоторые марки сварочных проволок, применяемые при сварке различных сталей.

Таблица 2. Применение марок проволоки для сварки сталей различных марок

| Марка | Применение |

| Св-08ГС | Для сварки углеродистых и низколегированных сталей на токах 300 - 400 А |

| Св-08Г2С | Для сварки углеродистых и низколегированных сталей на токах 600 - 750 А |

| Св-10ХГ2С | Для сварки низколегированных сталей повышенной прочности |

| Св-08ХГ2СМ | Для сварки теплоустойчивых сталей типа 15ХМА |

| Св-08ХГСМФ | Для сварки теплоустойчивых сталей типа 20ХМФ |

| Св-08Х3Г2СМ | Для сварки стали 30ХГСА |

| Св-08Х14ГТ; Св-10Х17Т | Для сварки хромистых сталей типа Х13, Х17 |

| Св-06Х19Н9Т | Для сварки коррозионностойких сталей марок 0Х18Н10, 0Х18Н9 |

| Св-08Х19Н10Б | 0Х18Н9Т и 0Х18Н10Т |

Полуавтоматы. Для сварки в углекислом газе применяют следующие полуавтоматы: ПШП-10, А-547, А-537, сварочную головку ТСГ-7 для сварки труб и другое оборудование.

Полуавтомат ПШП-10 предназначен для дуговой сварки углеродистых нержавеющих и жаропрочных сталей, алюминиевых сплавов и других металлов плавящимся электродом в среде защитных газов. Полуавтомат позволяет выполнять сварку постоянным током. В его комплект входят катушка с кронштейном и шкаф с электроаппаратурой.

Полуавтомат А-547 предназначен для сварки тонкой электродной проволокой диаметром 0,8—1,0 мм.

Полуавтомат А-537 предназначен для сварки электродной проволокой диаметром 1,6 — 2 мм.

Сварочная головка типа ТСГ-7 предназначена для сварки в защитных газах, плавящимся колеблющимся электродом поворотных стыков труб из низкоуглеродистых и нержавеющих сталей без подкладных колец.