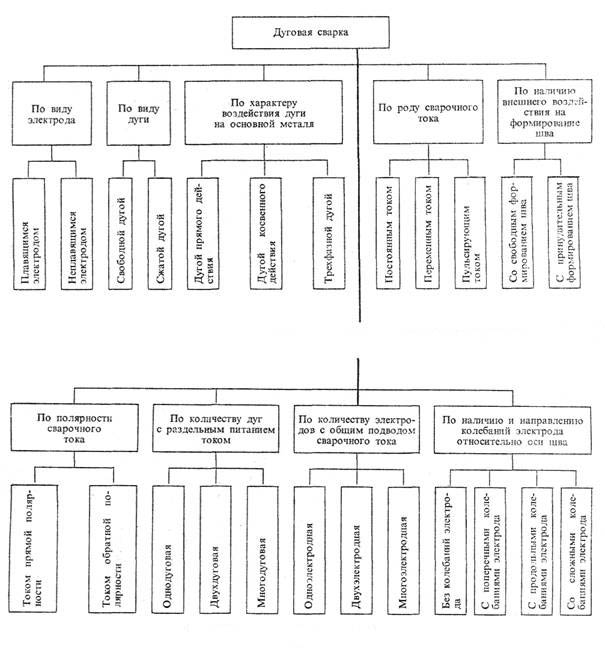

Виды сварки

Термический класс сварки

К термическому классу сварки относятся соединения, получаемые местным плавлением поверхностей при помощи тепловой энергии. Тепло для сварки можно получить при помощи электрической дуги (дуговая сварка), от сгорания газовой смеси (газовая сварка), электронным или фотонным лучом (электронно-лучевая или лазерная сварка), сжиганием термитной смеси (термитная сварка), при прохождении электрического тока через расплавленный металл (электрошлаковая сварка) и т.д.

Дуговая сварка

При этом способе тепло для плавления получают от электрической дуги, возникающей в узком разрыве электрической цепи между сварочным электродом и изделием. Электрическое сопротивление этого зазора поднимает температуру до 4500 - 6000°С, в результате чего расплавляется конец электрода и участок детали, подлежащий соединению посредством сварки. После остывания металла получается сварочный шов, по прочности не уступающий основному металлу изделия. Яркий голубой свет и эффектный фонтан искр являются отличительной чертой дуговой сварки. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляется сжатой дугой.

Газовая сварка

При газовой сварке разогрев свариваемой кромки происходит при помощи газопламенной ее обработки. Пламя, полученное при выходе из газовой горелки, создает температуру до 3000°С и позволяет не только проводить сварку металлических кромок отдельных деталей, но и резать металл, нагревать его для гибки и т.д.

Лучевая сварка

Тепло в зоне сварки при лучевой сварке получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком. Электронный поток получают при помощи специального прибора - электронной пушки, а фотонный поток создают в лазерных установках.

Термитная сварка

При термитной сварке используют тепло, полученное в результате сжигания термитной смеси, состоящей из алюминия и оксидов железа.

Электрошлаковая сварка

При электрошлаковой сварке плавление кромок свариваемых деталей получают теплом, возникающим при прохождении электрического тока через расплавленный электропроводный шлак.

Термическая разделительная резка

Под термической разделительной резкой понимают процесс обратный сварке, то есть, когда атомы металла сгорают в струе технически чистого кислорода, а полученные при этом продукты сгорания удаляются из зоны резания.

Термомеханический класс сварки

К термомеханическому классу относят кузнечную, контактную, диффузионную и прессовую сварку, использующую одновременно энергию механического и термического воздействия.

Кузнечная сварка

Кромки свариваемых деталей нагревают в специальных печах-горнах до требуемой температуры, а затем при помощи ударного механического воздействия соединяют между собой. Если для соединения деталей используют механические прессы, а для нагрева - все ранее перечисленные способы термического воздействия, то такой вид сварки называют прессовым.

Контактная сварка

Соединяемые детали сдавливают между собой, а тепло для сварки получают при прохождении электрического тока через контактную часть деталей. В зависимости от размеров контактной части свариваемых деталей различают точечную, стыковую, шовную и рельефную контактную сварку. Этот вид получил одно из ведущих мест в машиностроении, так как является наиболее экономичным и производительным. Контактная сварка легче всего поддается механизации и автоматизации, где механические роботы заменяют человека со сварочным электрододержателем.

Диффузионная сварка

Сварку деталей получают за счет диффузии атомов из одной детали в другую, возникающей при относительно небольшом длительном нагреве и пластической деформации, получающейся от механического давления.

Механический класс сварки

В механическом классе сварки соединение поверхностей осуществляется механическим воздействием (давление, трение, взрыв и т.д.) без использования внешнего источника тепла.

Сварка трением

При сварке трением нагрев свариваемых деталей получают за счет сил трения, возникающих при вращении деталей относительно друг друга при одновременном сдавливании их между собой.

Холодная сварка

При сильном сдавливании деталей между собой получается пластическая деформация металла, при которой атомы двух деталей настолько близко сближаются, что между ними возникают силы взаимодействия. В результате этого получается достаточно прочное соединение деталей, называемое холодной сваркой.

Сварка взрывом

Сближение атомов между собой может происходить в результате направленного взрыва, при котором частицы быстро движутся навстречу друг другу и, соударяясь, сближаются между собой настолько, что между ними возникают силы взаимодействия.

Ультразвуковая сварка

Силы взаимодействия между атомами при ультразвуковой сварке возникают в результате колебаний кристаллической решетки металла под действием ультразвуковых колебаний.

Физико-химические процессы, возникающие при сварке

Существует три состояния вещества, отличающиеся между собой силами взаимодействия атомов и молекул: твердое, жидкое и газообразное. Переход вещества из одного состояния в другое сопровождается большими затратами энергии, прикладываемой извне. Для твердого и жидкого состояния характерны небольшие расстояния между молекулами, между которыми действуют силы взаимного притяжения. По мере перехода вещества в жидкое, а затем в газообразное состояние эти расстояния увеличиваются, а силы их взаимодействия снижаются. Этот процесс наглядно представлен во время сварки, когда металл плавится, частично переходит в газообразное состояние, а затем возникают обратные процессы, именуемые кристаллизацией.

Процесс плавления металла в зоне сварочного шва приводит к возникновению сложных физико-химических процессов и к образованию характерного соединения, отличающегося по своей структуре от основного металла.

Под физическими понимают процессы, которые не меняют строения элементарных частиц и не приводят к изменению химических свойств основного металла. К таким процессам относятся:

- прохождение электрического тока и тепловые колебания кристаллической решетки;

- переход основного и электродного вещества из твердого состояния в жидкое (плавление), перемешивание их между собой, кристаллизация металла в зоне сварочной ванны;

- напряжения и деформации, возникающие в кристаллической решетке сварочного шва и прилегающей к нему зоны основного металла.

Химические процессы меняют свойства основного металла, в результате чего получаются новые соединения, имеющие отличные свойства. К основным химическим процессам относятся:

- химические реакции, возникающие в газовой и жидкой фазах и на их границах;

- образование оксидов, шлаков и других соединений, отличающихся своими химическими свойствами от основного металла.

Влияние физико-химических процессов, происходящих в сварочном шве на прочность соединения настолько велико, что следует рассмотреть этот вопрос более подробно.

Плавление металла

Плавление основного и присадочного материалов в процессе сварки происходит под действием концентрированной энергии, вызванной сварочной дугой, пламенем горелки или одним из других способов, о которых мы расскажем ниже. Если в зону сварки не подается дополнительный металл, то сварочная ванна образуется только за счет основного соединения. Но чаще сварочная ванна получается смешиванием основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металл образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла. Расплавленный в зоне подачи концентрированной энергии металл кристаллизуется, образуя сварочный шов.

Сварочный электрод плавится за счет тепла, сконцентрированного на его конце в приэлектродной области дуги. Количество тепла, выделяемого в этой области, напрямую зависит от силы тока и электрического сопротивления промежутка, образовавшегося между электродом и основным металлом. И чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла. Нагреваясь до температуры 2300 — 2500°С, конец электрода плавится, а образовавшиеся при этом капли металла переносятся через дуговое пространство и попадают в сварочную ванну. Этому процессу способствуют электростатические и электродинамические силы, поверхностное натяжение, тяжесть металлической капли, давление газового потока, реактивное давление паров металла и т.д. Все эти силы, взаимодействуя между собой, формируют характер капельного переноса, который может быть крупнокапельным, мелкокапельным и струйным (рис.1).

|

|

|

Рис. 1. Расплав и перенос электродного материала: А — метод короткого замыкания; Б — капельный метод; В — cтруйный метод |

Крупнокапельный перенос металла характерен для ручной дуговой сварки, мелкокапельный — для сварки под флюсом или в среде углекислого газа, а струйный - для сварки в среде аргона.

Силы поверхностного натяжения формируют каплю на конце электрода и направлены внутрь нее. В отрыве и переносе капли участвуют электродинамические силы и давление газовых потоков. И чем больше сила тока, тем больше эти силы и тем меньшими по размеру будут капли расплавленного металла. При этом происходит электрический взрыв перемычки, образованной между отделяющимся каплей и торцом электрода. Этот взрыв сопровождается выбросом части металла за пределы сварочной ванны (так называемым разбрызгиванием, когда сварочный процесс сопровождается фонтаном искр).

Основной металл плавится под воздействием сконцентрированного в активном пятне тепла, возникающего под воздействием дуги или газопламенной обработки. Электромагнитные силы, вызывающие осевое давление плазменного потока на сварочную ванну, будут пропорциональны квадрату тока, создающего электрическую дугу. Поэтому, меняя силу тока электрической дуги, меняют размеры сварочной ванны в зависимости от толщины свариваемых деталей. Зависимость размеров сварочной ванны от величины напряжения можно выразить уравнениями:

|

|

где В — ширина сварочной ванны, L — длина сварочной ванны, Н — глубина сварочной ванны, vсв — скорость сварки, S — толщина свариваемого металла, К — коэффициент, зависящий от рода тока, полярности, диаметра электрода, степени сжатия дуги и т.д.

Процесс формирования сварочной ванны, происходящий под действием силы тяжести расплавленного металла «Рм», давления сварочной дуги «Р » и сил поверхностного натяжения «Рн», представлен на рис.2.

|

|

|

Рис.2 Силы действующие в сварочной ванне и формирование шва: А — нижнее положение; Б — вертикальное; В — горизонтальное; Г — потолочное; Vcb — направление сварки; 1 — порез; 2 — наплыв |

Распределение этих сил во многом зависит от расположения сварочного шва в пространстве. При нижнем расположений шва и при сквозном проплавлении жидкий металл удерживается в ванне силами поверхностного натяжения «Р », которые уравновешивают силу тяжести «Р» и давление, оказываемое на ванну источником теплоты «Рд» (рис.2,а), то есть Р = Р + Р . Если это равновесие сил нарушается (Рн < Рд + Рм), то может произойти разрыв поверхностного слоя и металл вытечет из ванны, образуя прожог. В реальных условиях, когда сварочная ванна перемещается вдоль шва, могут возникать дополнительные силы гидродинамического характера, перемещающие расплавленный металл в хвостовую часть ванны. Для того чтобы уравновесить все эти силы, удерживающие жидкий металл в объеме ванны, следует принимать дополнительные меры. Для этого применяют сварку на подкладках и другие удерживающие приспособления. Особенно важно значение таких мер при вертикальном и потолочном расположении шва (рис.2,б,г).

Формирование вертикального шва может происходить по двум направлениям - снизу вверх и сверху вниз. Когда шов формируют снизу вверх, то есть сварка выполняется на подъем, жидкий металл удерживается в ванне только силами поверхностного натяжения, а при сварке сверху вниз к этим силам добавляется давление дуги. Горизонтальный шов на вертикальной плоскости имеет свои особенности. В данном случае при неправильно выбранных режимах сварки жидкий металл может концентрироваться на нижней плоскости шва, нарушая симметрию, что в конечном итоге снижает прочность сварки.

При потолочной сварке силы, действующие на жидкую фазу металла, должны не только удерживать ее от стекания вниз, но и перемещать электродный металл в направлении, противоположном силам тяжести. Во всех указанных случаях следует ограничить размеры сварочной ванны и тепловую мощность дуги.

Кристаллизация металла

Затвердевание расплавленного металла, происходящее в хвостовой части ванны, называется кристаллизацией. Под действием сварочной дуги основной и дополнительный металлы, расплавленные в головной части ванны, перемещаются в ее хвостовую часть, где при снижении температуры подвергаются кристаллизации. Динамика этого процесса такова: сварочная дуга, направленная в головную часть ванны, повышает в этой области температуру, в результате чего происходит плавление основного и электродного металлов.

Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура. По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается.

Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Снижение температуры в хвостовой части ванны происходит за счет усиленного теплоотвода в прилегающий холодный металл, так как его масса по сравнению с ванной значительно преобладает. Кристаллы металла начинают формироваться от готовых центров основного металла в направлении ведения сварки и принимают форму кристаллических столбов, вытянутых в сторону, противоположную теплоотводу.

Химический состав сварочного шва

Химический состав сварочного шва значительно отличается от основного металла, так как в этой области происходит перемешивание основного и электродного металлов, различных присадок, используемых при сварке, а также реакций взаимодействия жидкой фазы с атмосферными газами и защитными средствами. Соотношения отдельных компонентов, из которых состоит сварочный шов, зависит от способа наложения шва, режимов сварки. К примеру, если сварочный шов ведется с разделкой, то доля основного металла в труктуре шва значительно снижается. Соотношение основного и электродного металлов в сварочном шве определяют по формуле:

где gо — доля основного металла в сварочном шве, Sпр и Sн площади, занятые основным и электродным металлом соответственно.

Если не учитывать реакции, происходящие в зоне сварки, то долю любого элемента «Сш», содержащегося в сварочном шве, можно определить по формуле:

где Со и Сэ — исходное содержание элемента в основном и электродном материале. Однако на практике такое явление встретить не удается. Поэтому определение доли элемента, содержащегося в металле шва, учитывают с помощью поправочного коэффициента «п», показывающего, какая доля металла, содержащегося в электроде или сварочной проволоке, переходит в металл шва. Величина этого поправочного коэффициента зависит от его химической активности, вида сварки и может колебаться в пределах от 0,3 до 0,95

В процессе сварки расплавленный металл активно вступает в реакцию с атмосферными газами, поглощая их и, тем самым снижая механические качества сварочного шва. К примеру, при дуговой сварке дуга, контактирующая с металлом состоит из смеси N2,О2, Н2, СО2, СО, паров Н2О, паров металла и шлака. В зоне плавления металла происходит распад молекул на атомы (так называемый процесс диссоциации). Под воздействием высоких температур молекулярный азот, водород и кислород распадаются и переходят в атомарное состояние, при котором активность газов значительно повышается.

К примеру, атомы кислорода начинают активно растворяться в жидкой фазе металла, а при достижении предела растворимости начинается химическое взаимодействие сопровождающееся образованием оксидов. В результате этого примеси и легирующие элементы, содержащиеся в металле, окисляются. С повышением содержания кислорода в металле шва снижается предел прочности, предел текучести, ударная вязкость. Кроме того, ухудшается коррозионная стойкость и жаропрочность сталей. Кислород попадает в зону сварки из окружающего воздуха, из влаги, находящейся на свариваемых кромках и флюсах, с обмазки электродов. Удаление кислорода из расплавленного металла достигается за счет введения в сварочную ванну кремния и марганца, которые взаимодействуют с оксидом железа, образуя шлак. Шлак в процессе кристаллизации образует на поверхности шва твердую корку, которая удаляется механическим путем.

Растворение азота в жидкой фазе большинства конструктивных металлов сопровождается образованием соединений, называемых нитридами. Это приводит к старению металла и повышению его хрупкости. Азот попадает в зону сварки из окружающего воздуха, и для недопущения образования нитридов сварочную ванну изолируют средой защитных газов. Защиту сварочного шва осуществляют при сварке легированных, жаропрочных сталей и большинства цветных металлов.

Весьма нежелательным процессом является растворение водорода, что приводит образованию соединений, называемых гидридам. Образование этих соединений в зоне термическо: влияния приводит к появлению пор, микро-макротрещин. Водород попадает в зону сварки атмосферного воздуха и при разложении влаг» которая имеется на свариваемых кромках, обмазке электродов, защитных флюсах и т.д. Снижению водорода способствует предварительное прокаливание электродов, свариваемых поверхностей и тщательная их зачистка.

Окись углерода в жидкой фазе металл практически не растворяется, но влияние этого соединения на качество сварочного шва огромно. В результате процесса кристаллизации металла окись углерода начинает выделять пузырьки, образуя поры в массиве сварочного шва.

Негативное влияние на состав сварочного шва оказывает сера, которая находится в основном присадочном металлах, в покрытиях, флюсах и т.д Под действием высоких температур в сварочно ванне образуется сульфид железа (FeS), который в процессе кристаллизации образует эвтектику,температура плавления которой ниже, чем у основного металла. Эвтектика, размещаясь между зернами кристаллической решетки, ухудшает структуру шва и способствует появлению горячих трещин. Нейтрализуют действие серы такие элементы, как кальций и марганец, содержащиеся в сварочной проволоке и обмазке электродов.

Пары воды, находящиеся в жидкой фазе металла, взаимодействуют с ней, образуя оксиды железа и водород. Бороться с этими вредными явлениями чрезвычайно трудно, и полностью изолировать сварочную ванну от влияния атмосферных газов чаще всего не удается. Для того чтобы снизить влияние на сварочную ванну атмосферных газов, применяют различные виды защиты (электродное покрытие, защитные газы, флюсы, вакуум и т.д.). Но так как абсолютно чистых веществ в природе не бывает (даже вакуум не бывает абсолютно полным и содержит некоторое количество примесей), то защитные средства также вступают во взаимодействия с жидкой фазой металла, вызывая так называемые металлургические реакции. Но, несмотря на это, применение защитных средств значительно снижает интенсивность металлургических реакций и позволяет добиться хорошего качества сварочного шва. Кроме того, большая скорость охлаждения сварочной ванны не позволяет металлургическим реакциям завершиться полностью.

Термические процессы сварки

Все зоны сварочного шва подвергаются термическому воздействию с определенными циклами по времени. Каждый участок сварочного шва вначале нагревается до определенной температуры, а затем охлаждается. Температурные изменения металла во время сварки называют ее термическим циклом, графическая зависимость которого отражена на рисунке. Как видно из графика, температура металла меняется в зависимости от зон сварного соединения и снижается по мере удаления от центра шва. На ширину зоны влияния накладывают отпечаток несколько факторов. В первую очередь, это толщина свариваемого металла, вид термического воздействия и его режимов. При дуговой сварке ширина этой зоны обычно находится в пределах 5—6 мм, а при газовой сварке может достигать 25 мм.

|

|

|

Схема изменения структуры (А), термических циклов (Б), и твёрдости (В) сварного соединения низкоуглеродистой стали при однопроходной сварке |

В зависимости от степени нагрева металла меняется и его структурное строение. Вначале в нагретом металле происходит растворение некоторых соединений, изменяющих структуру металла. Примером такого растворения может служить соединение металла с углеродом. По мере повышения температуры происходит переход низкотемпературной фазы металла в высокотемпературную (полиморфное превращение). На участках, где температура превышает точку плавления, происходит переход металла из твердой фазы в жидкую.

По мере снижения температуры, когда дуга смещается вдоль шва или гаснет, структурные изменения проходят в обратном порядке. Вначале проходит процесс кристаллизации, то есть переход жидкой фазы металла в твердую, а затем — полиморфные превращения. По мере остывания происходит выпадание из металла некоторых его фаз, например, карбидов, интерметаллидов и т.д. Температура нагрева металла меняется не только во времени, но и по мере удаления от центра шва. Поэтому структура кристаллической решетки имеет различное строение по ширине сварочного соединения.

Так, в области, где металл нагревается до температуры, превышающей точку плавления (зона плавления 1), в результате последующего процесса кристаллизации образуется сварочный шов. В этой области основной материал приобретает грубую столбчатую структуру, снижающую механическую прочность и пластичность металла.

В зоне 2, где температура ниже, проходит граница между жидкой и твердой фазой металла. На этом участке происходит частичное оплавление и рост зерен металла, накопление примесей, что приводит к снижению прочности шва. Эта зона считается самой слабой в сварочном соединении и называется зоной неполного оплавления.

В зоне 3 (зона перегрева) температура основного металла не достигает точки плавления, но все же оказывается достаточной, чтобы вызвать существенные изменения в кристаллической решетке. Основной металл в этой зоне приобретает крупнозернистую структуру, отличающуюся высокой пластичностью и ударной вязкостью. И чем шире зона перегрева, тем ярче проявляются эти свойства.

Нагрев и охлаждение на участке 4 (зона нормализации) основной металл не перегревается, что приводит к образованию мелкозернистой структуры (перекристаллизация без перегрева), обладающей высокими механическими свойствами.

На участке 5 температура основного металла не достигает величины, необходимой для полной нормализации металла (зона неполной перекристаллизации). Поэтому в данной зоне могут чередоваться между собой крупнозернистая и мелкозернистая структуры, что делает этот участок слабее по механическим качествам, чем предыдущая зона.

Изменения, происходящие в результате повышения температуры в зонах 6 и 7, зависят от предварительной обработки металла. Так, если металл перед сваркой испытал холодную деформацию (прокатку, ковку, штамповку и т.д.), то на участке 6 могут возникать процессы рекристаллизации (рост кристаллов), что приводит разупрочнению структуры. На участке 7 могут происходить процессы старения с выпаданием карбидов железа и нитридов. Это приводит к снижению механической прочности металла. Если перед сваркой металл подвергался термической обработке (отжиг), то существенных изменений в этих зонах в процессе сварки не происходит.

Деформации и напряжения, возникающие в процессе сварки

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к определенным деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

Собственные напряжения и деформации

Собственные напряжения и деформации могут быть временными, то есть существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки. Если деформация после прекращения сварки исчезает, то ее называют упругой. Деформация, полностью или частично оставшаяся после прекращения прикладывания сил, называется пластической. Некоторые виды сварочных деформаций приведены на рис. 1.

|

|

|

Рис.1. Сварочные деформации: А — деформация пластины; Б — деформация углового соединения; В — деформация стыкового соединения |

Если деформации меняют размеры изделия или искажают его геометрию, то их называют общими. Общие деформации обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. В крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны, могут возникать местные деформации, проявляющиеся в виде выпучин, хлопунов и других местных искажений.

Различают деформации в плоскости, когда размеры детали меняются и вне плоскости и проявляются в виде серповидности, грибовидности и т.д.

Причинами образования собственных напряжений и деформаций сварных соединений является неравномерное распределение температурных воздействий и охлаждения. Кроме того, деформации могут вызываться механическим вмешательством в процессе правки сварных узлов, сборки и монтажа конструкций.

Механизм возникновения деформаций в сварочном шве

Механизм возникновения деформаций в сварочном шве рассмотрим на примере стержня, подвергающегося термическому воздействию (рис.2).

|

|

|

Рис. 2. Деформации при различных условиях закрепления при нагреве: 1 — сжатие; 2 — сжатие; 3 — растяжение |

Если такой стержень (А) жестко закрепить с одной стороны и подвергнуть термическому воздействию, то его линейный размер увеличится на некоторую длину ДL, величина которой зависит от коэффициента линейного расширения и температуры нагрева. После прекращения термического влияния стержень охладится, и его длина вернется к исходному значению, поскольку этому ничто не препятствует. Если же на пути удлинения стержня (Б) установить жесткую преграду (например, стену), то при нагреве стержень начнет удлиняться и давить с одинаковой силой на преграды, расположенные с его обоих концов.

Так как по законам физики всякому действию соответствует равное ему и противоположно направленное противодействие, то преграды начнут давить на стержень с обоих концов, сжимая его к центру. По мере роста температуры силы, действующие на стержень, возрастают, вызывая напряжения в кристаллической решетке металла. При небольшом удлинении ДL стержня в кристаллической решетке металла возникают упругие напряжения, и после прекращения термического воздействия стержень охладится без остаточных напряжений и деформаций.

Если же удлинение стержня превысит критическое значение, при котором силы сжатия вызовут пластическую деформацию в кристаллической решетке металла, то после остывания длина стержня (В) станет меньше первоначального значения. Это значит, что в стержне проявилась остаточная деформация, вызванная сжатием кристаллической решетки.

Если же стержень (Г) жестко закрепить с обоих концов, то при незначительном нагреве (для стали это температура (100°С), будет проявляться только упругая деформация, не вызывая остаточных явлений. При высоких температурах стержень расширяется настолько, что силы, действующие вдоль оси и направленные к центру, вызовут изменение его длины. Но так как препятствия, расположенные с обоих концов стержня, не позволяют ему увеличить свою длину, то возникнут изменения в кристаллической решетке. При охлаждении стержня до нормальной температуры происходит обратный процесс. Жесткое закрепление обоих концов будет препятствовать нормализации кристаллической решетки металла и появятся остаточные напряжения (стержень Д).

Этим примером полностью объясняется механизм возникновения напряжений и деформаций в сварочном шве, так как его можно представить как нагревающийся стержень, закрепленный с обоих концов холодным металлом. Остаточные сварочные деформации изменяют геометрию деталей, что сказывается на их качестве.

Методы снижения сварочных деформаций и напряжений

Снижение сварочных напряжений и деформаций выполняют несколькими методами. Различают термические, механические и термомеханические методы снижения сварочных деформаций.

К термическим методам относят отпуск после сварки и предварительный нагрев в процессе сварки. Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает величину остаточных напряжений и деформаций. И хотя этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250°С и более) можно добиться положения, когда их величина будет находиться в допустимых пределах.

Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85 — 90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

При общем отпуске сваренную деталь нагревают до температуры 650°С и медленно охлаждают. При местном отпуске нагреву подлежит только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т.д.) сваренных деталей, позволяющую снизить остаточные напряжения в кристаллической решетке.

Самым эффективным методом является прокатка металла, но для этого требуется специальное оборудование. Поэтому прокатку выполняют только в условиях крупных производственных подразделений. Наиболее доступным и простым методом является проковка. Для этого горячий шов подвергают ударной обработке, снимая остаточные напряжения. Под приложением местных нагрузок понимают изгиб, кручение и т.д. в направлении, противоположном остаточным деформациям. Вызванные местными нагрузками деформации сварочного соединения накладываются на остаточные деформации, полученные при сварке, снижая их величину.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Этими методами не ограничиваются возможности борьбы с остаточными напряжениями и деформациями. Снизить вероятность появления этих вредных явлений помогают рациональные приемы проведения сварочных работ, суть которых заключается в правильном проектировании и конструировании сварного изделия, уменьшении количества наплавленного металла, снижении вносимого в зону шва тепла за счет уменьшения сварных швов и сечений.

Именно для этого следует избегать скоплений и перекрещиваний сварочных швов, симметричного их расположения и т. д. Препятствуют деформациям свариваемых деталей ребра жесткости, накладки, косынки и прочие приспособления, о которых мы расскажем в соответствующих разделах данной книги.

Виды сварных соединений

Сварные соединения и швы классифицируются по следующим основным признакам:

- виду соединения;

- положению, в котором выполняется сварка;

- конфигурации и протяженности;

- применяемому виду сварки;

- способу удержания расплавленного металла шва;

- количеству наложения слоев;

- применяемому для сварки материалу;

- расположению свариваемых деталей относительно друг друга;

- действующему на шов усилию;

- объему наплавленного металла;

- форме свариваемой конструкции;

- форме подготовленных кромок под сварку

По виду соединения сварные швы бывают стыковыми и угловыми. По расположению в пространстве швы сварных соединений подразделяются на нижние, вертикальные, горизонтальные и потолочные. Выход шва из потолочного положения в вертикальное при сварке цилиндрических изделий называется полупотолочным положением.

По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми, вертикальными и горизонтальными. По протяженности швы разделяются на сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные.

По виду сварки швы сварных соединений разделяются на:

- швы дуговой сварки

- швы автоматической и полуавтоматической сварки под флюсом

- швы дуговой сварки в защитных газах

- швы электрошлаковой сварки

- швы электрозаклепочные

- швы контактной электросварки

- швы паяных соединений

По способу удержания расплавленного металла швы сварных соединений делятся на швы, выполненные без подкладок и подушек; на съемных и остающихся стальных подкладках: на медных, флюсомедных. керамических и асбестовых подкладках, а также флюсовых и газовых подушках. В зависимости от того, с какой стороны накладывается шов, различают односторонние и двусторонние швы.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей; швы соединения цветных металлов; швы соединения биметалла; швы соединения винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости.

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, а по расположению на изделии швы бывают продольными и поперечными.

Сварными называют неразъемные соединения, выполненные при помощи сварки. Они могут быть стыковыми, угловыми, нахлесточными, тавровыми и торцевыми (рис.1).

Стыковым называют соединение двух деталей их торцами, расположенными в одной плоскости или на одной поверхности. Толщина свариваемых поверхностей может быть одинаковой или отличаться одна от другой. На практике стыковое соединение чаще всего применяют при сварке трубопроводов и различных резервуаров.

Угловое — сварное соединение двух элементов, расположенных под углом относительно друг друга и сваренных в месте примыкания их краев. Такие сварные соединения нашли широкое применение в строительной практике.

Нахлесточное — сварное соединение предусматривает наложение одного элемента на другой в одной плоскости с частичным перекрытием друг друга. Такие соединения чаще всего встречаются в строительно-монтажных работах, при сооружении ферм, резервуаров и т.д.

|

|

| Рис.1. Соединения сварные: А — стыковые; Б — угловые; В — нахлесточные; Г — тавровые | Рис. 2. Основные положения сварных швов в пространстве: А — стыковые; Б — угловые; 1 — нижнее; 2 — горизонтальное; 3 — вертикальное; 4 — потолочное |

Тавровым называют соединение, в котором к плоскости одного элемента приложен торец другого соединения под определенным углом.

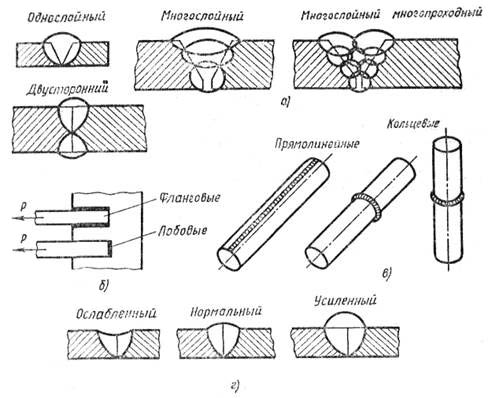

Сварочные швы

Участок сварного соединения, сформированный как результат кристаллизации расплавленного металла, называется сварочным швом. В отличие от соединений сварные швы бывают стыковыми и угловыми (рис. 2).

Стыковой — это сварной шов стыкового соединения. Угловой — это сварной шов углового, нахлесточного и таврового соединений.

Сварочные швы различают по количеству слоев наложения, ориентации их в пространстве, по длине и т.д. Так, если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварочные швы накладывают один на другой, то такие швы называют многослойными.

По форме наружной поверхности сварочные швы могут быть плоскими, вогнутыми или выпуклыми. Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, связанный с его формированием. Наиболее экономичны плоские и вогнутые швы, которые, к тому же, лучше работают при динамических нагрузках, так как отсутствует резкий переход от основного металла к сварному шву. Чрезмерный наплыв выпуклых, швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (фрезы, абразивные круги и т.д.).

Различают сварочные швы по их положению в пространстве. Это нижние, горизонтальные, вертикальные и потолочные швы.

Элементы геометрической формы подготовки кромок под сварку

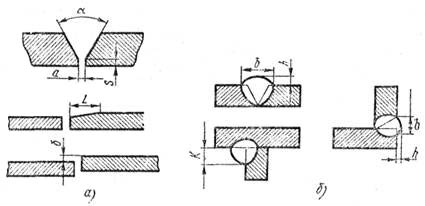

Элементами геометрической формы подготовки кромок под сварку (рис. 3, а) являются: угол разделки кромок α; зазор между стыкуемыми кромками а; притупление кромок S; длина скоса листа L при наличии разности толщин металла; смещение кромок относительно друг друга δ.

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку ее отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений. ГОСТ 5264—69 допускает смещение свариваемых кромок относительно друг друга до 10% толщины металла, но не более 3 мм.

|

|

|

Рис. 3. Элементы геометрической формы: а — подготовки кромок под сварку, б — шва |

|

|

|

Рис. 4. Примеры классификации сварных швов |

Геометрия и классификация сварных швов

Элементами геометрической формы сварного шва являются: при стыковых соединениях — ширина шва «b», высота шва «h», при тавровых, угловых и нахлесточных соединениях— ширина шва «b», высота шва «h» и катет шва «К» (рис. 3, б).

Сварные швы классифицируются по количеству наплавленных валиков —однослойные и многослойные (рис. 4, а); по расположению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 4, б); по отношению к действующим усилиям на швы —фланговые, лобовые (торцовые) (рис. 4, в); по направлению - прямолинейные, круговые, вертикальные и горизонтальные (рис. 4, г).

Свойства сварных швов

На качественные показатели сварных соединений накладывает отпечаток множество факторов, к которым относятся свариваемость металлов, их чувствительность к термическим воздействиям, окисляемость и т.д. Поэтому для соответствия сварных соединений тем или иным эксплуатационным условиям следует эти критерии учитывать.

Свариваемость металлов определяет способность отдельных металлов или их сплавов образовывать при соответствующей технологической обработке соединения, отвечающие заданным параметрам. На этот показатель оказывают влияние физические и химические свойства металлов, строение их кристаллической решетки, наличие примесей, степень легирования и т.д. Свариваемость может быть физическая и технологическая.

Под физической свариваемостью понимают свойство материала или его составов создавать монолитное соединение с устойчивой химической связью. Физической свариваемостью обладают практически все чистые металлы, их технические сплавы и ряд сочетаний металлов с неметаллами.

К технологической свариваемости материала относят его реакцию на сварочный процесс и способность создать соединение, удовлетворяющее заданные параметры.

Критерии свариваемости сталей

При определении критериев свариваемости металлов и их сплавов ориентируются на следующие их свойства:

- чувствительность металла к тепловому воздействию, которое создается при сварке;

- склонность металла к росту зерна с сохранением пластических и прочностных свойств, структурным и фазовым изменениям в зоне термического воздействия;

- химическая активность металла, влияющая на его окисляемость при термическом воздействии сварочного процесса;

- сопротивляемость металла к образованию пор и трещин в холодном и горячем состоянии.

Большое влияние на качество сталей оказывает так называемая их раскисляемость, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения. По этому параметру различают три вида стал ей: кипящая - «кп», полуспокойная - «пс» и спокойная - «сп».

Кипящая сталь отличается большой неравномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при равномерном распределении примесей, поэтому она менее склонна к старению и меньше реагирует на сварочный нагрев. Полуспокойная сталь занимает промежуточное значение между кипящей и спокойной.

Все эти свойства учитывают при выборе технологических приемов сварки, способов формирования сварочного шва, параметров теплового воздействия и т.д.

В качестве примера приведем свариваемость сталей, как наиболее распространенных конструктивных материалов.

Для сварных конструкций лучше всего использовать низкоуглеродистые и низколегированные стали, обладающие высокой степенью свариваемости. Наибольшее влияние на качество сварного соединения оказывает углерод. Увеличение содержания углерода и ряда других легирующих элементов снижает свариваемость сталей, ухудшая качество шва. Сварные соединения высокоуглеродистых и высоколегированных сталей отличаются повышенным содержанием трещин и выполняются по специальной технологии.

Классификация сталей по свариваемости

| Группа по свариваемости |

Марка стали |

|

|

Углеродистая |

Конструкционная легированная |

|

| 1 .Хорошая | Ст.1;Ст.2;Ст.З; Ст. 4;0, 8; сталь 10,15,20,25; 12кп, 15кп, 1бкп, 20кп | 15Г,- 20Г; 15Х;1 5ХА; 20Х; 15ХМ; 14ХГС; 10ХСМД; 10ХГСМД ,15ХСМД |

| 2. удовлетворительная | Ст5,- стальЗ0, 35 | 12ХМ2; 12ХНЗА;14Х2Ж; 10Г2МП; 20ХНЗА; 20ХН; 20ХГСА; 25ХГСА; З0Х, 30ХМ |

| 3.Ограниченная | Стб; сталь40, 45, 50 | 35Г; 40Г; 45Г; 40Г2,- 35Х,- 40Х; 45Х; 40ХН; 40; 40ХМФЙ," ЗОХГС; ЗОХГСА; зохгсм,- 35ХМ; 20Х2Н4А; 4ХС; 12Х2Н4МА |

| 4 .Плохая | сталь65, 70, 75, 80, 85, У7, У8, У9, У10, У11, У12 | 50Г; 50Г2; 50Х; 50ХН; 45ХНЗМФА; 6Хс; 7X3,- 9ХС; 8X3; 5ХНТ; 5ХНВ |

Примечание: Стали, относящиеся к хорошим, имеют содержание углерода менее 0,25%. Они хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Стали, относящиеся к удовлетворительным, имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильно подобранных режимах сварки дают качественный шов. Для улучшения качества сварки часто применяют подогрев.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности:

- высокий порог хладноломкости стали, находящийся обычно в области положительных температур;

- склонность к значительному охрупчиванию в околошовной зоне;

- низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава;

- невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Окисляемость металла под термическим действием сварочной дуги определяется его химической активностью. От этого напрямую зависит степень защиты сварочного шва, применяемого при сварке. Чем выше химическая активность металла, тем качественнее должна быть защита. Наибольшей химической активностью отличаются титан, ниобий, цирконий, вольфрам, молибден, тантал и некоторые другие. Поэтому при сварке этих металлов недостаточно применение флюсов и защитных покрытий, так как в защите нуждаются не только сварочный шов, но и прилегающая к нему область. Самой эффективной защитой в данном случае служит сварка в вакууме или в среде инертного газа высокой чистоты.

Сварка остальных цветных металлов (меди, алюминия, магния, никеля и их сплавов) тоже требует высокой защиты, которую обеспечивают инертные газы, флюсы и специальные электродные покрытия. Для сварки сталей и сплавов на основе железа в качестве защитных средств используют флюсы и электродные покрытия.

Прочность сварных соединений

Прочность сварных соединений — это свойство, не разрушаясь, воспринимать определенные нагрузки в тех или иных заданных условиях. При этом учитывают как рабочие, так и предельные нагрузки. Под рабочими нагрузками понимают суммарные напряжения, возникающие от собственного веса, внешних нагрузок, возникающих в процессе эксплуатации, и собственных напряжений, создающихся при сварке, сборке и т.д.

Предельными считаются нагрузки, когда наступает текучесть в основном сечении, возникшая под действием статических, повторно-переменных и динамических сил. При этом возникают максимально допустимые повреждения или деформации, за которыми следует потеря эксплуатационной способности конструкции. При расчете несущей способности сварочного шва ориентируются на допустимое напряжение в наиболее опасном сечении элемента «s» и допустимое напряжение, составляющее некоторую часть от предела текучести «нвэ». При этом обязательно должно выдерживаться соотношение: HSЭ i s. При таком соотношении элемент конструкции удовлетворяет требованиям прочности. Для большей уверенности применяют коэффициент запаса прочности «п», который гарантирует не наступление текучести и для низкоуглеродистых сталей лежит в пределах 1,35 - 1,50, a HSЭ = 160 Мпа.

Допустимое напряжение в наиболее опасном сечении «s» определяют по формуле:

Где F — площадь поперечного сечения элемента, а N — осевое усилие, прикладываемое к нему.

Говоря о прочности сварочного соединения, не следует забывать о его пористости и трещинах, оказывающих значительное влияние на этот показатель. Поры в сварочном шве возникают при выделении газов в процессе кристаллизации металла. Как правило, это азот, водород или окись углерода, получаемые в результате химических реакций. Но поры в сварочном шве могут возникать не только от газов. Это явление случается при повышенной тугоплавкости, вязкости и плотности шлаков, которые не покидают пределы сварочного шва.

Поры могут быть внутренними или наружными, располагаться по оси шва или на его границах, форма их может быть округлая, овальная или более сложная, а их размеры могут колебаться от нескольких микрон до нескольких миллиметров. Уменьшению пористости сварочного шва способствует предсварочная подготовка, которая заключается в тщательной зачистке сварного соединения от грязи, масел, ржавчины и прочих посторонних включений. Борются с пористостью при помощи правильно подобранных режимов сварки, защитными покрытиями и флюсами, вводимыми в сварочную ванну.

Трещины в массиве шва и околошовной зоны могут быть холодными и горячими. Горячие трещины (рис.1) возникают в процессе кристаллизации жидкой фазы металла.

|

|

|

Рис. 1 Наличие горячих трещин в сварных соединениях: 1 —2 —3 — поперечные трещины шва и зоны вокруг него в материале; 4 —5 — трещины продольные |

Этому явлению способствуют линейные сокращения металла, возникающие в результате внутренних напряжений. Размеры и направление горячих трещин могут быть самыми различными и зависят от соответствия материала, электродов и режимов сварки.

Для определения этого соответствия сначала сваривают пробный образец, который подвергают тщательному анализу. Наличие трещин может определяться визуально под увеличением, а ответственные детали подвергают просветке или облучению.

Холодные трещины чаще всего имеют микроскопический характер и возникают при температурах не более 200°С. Причинами появления холодных трещин может быть хрупкость металла при быстром его охлаждении, остаточные напряжения в сварных соединениях или повышенное содержание водорода.

Коррозия сварных соединений снижает прочность шва и его долговечность. В связи с большими структурными изменениями сварных соединений они обладают большей коррозийной активностью по сравнению с основным металлом. Коррозия может быть общей и местной.

При общей коррозии поражается вся поверхность металла, что свидетельствует о его низкой коррозийной стойкости. Местная коррозия проявляется в наличии отдельных ржавых пятен, точек. Она может быть как поверхностная, так и межкристаллитная.

Наиболее опасна межкристаллитная коррозия, которая проникает вглубь зерен, не разрушая их. Наиболее характерные коррозийные разрушения сварного соединения показаны на рис.2.

Избежать этого опасного явления помогает правильный подбор материалов, сварочных электродов, применение защитных покрытий и замедлителей, которые наносят на поверхность металла или в коррозионную среду. Хорошие результаты дает применение сварочной проволоки с высокой коррозийной стойкостью. При сварке такой проволокой получается шов с большей коррозийной стойкостью, чем основной металл. На коррозийную активность сварочного шва оказывают влияние и выбранные режимы сварки.

|

|

|

Рис.2. Коррозионные разрушения при сварке: А — общая коррозия: 1 — равномерное распределение; 2 — шовная коррозия; 3 — интенсивная коррозия всего металла; 4 — ржавчина в зоне термического влияния; Б — местная коррозия: 1 — коррозия в термической зоне (межкристалитная); 2 — шовная коррозия; 3 — коррозия в зоне сплавления; 4 — точечная коррозия; В — усталость (коррозийное вытрескивание) |

Понятие о расчете швов на прочность

При расчете сварных соединений на прочность в первую очередь необходимо знать площадь поперечного сечения сварного шва. Перемножая толщину сварного шва на его длину, получим площадь поперечного сечения сварного шва. При растяжении допускаемое усилие в сварном соединении определяется по следующей формуле:

Р = σр •S • l.

При сжатии

P = σсж •S • l,

где l — длина шва; S — толщина соединяемых элементов; σр— допускаемое напряжение в сварном шве при растяжении; σсж — допускаемое напряжение в сварном шве при сжатии.

При расчете на прочность нахлесточного соединения применяют следующую расчетную формулу:

P = τср • 0,7K • l,

где P —допускаемое усилие: τcр—допускаемое напряжение наплавленного металла при срезе; К —длина катета; l — длина сварного шва.

Технология дуговой резки электродами

Дуговая резка металлов выполняется металлическим плавящимся электродом, угольным электродом и неплавящимся вольфрамовым электродом в защитной среде аргона.

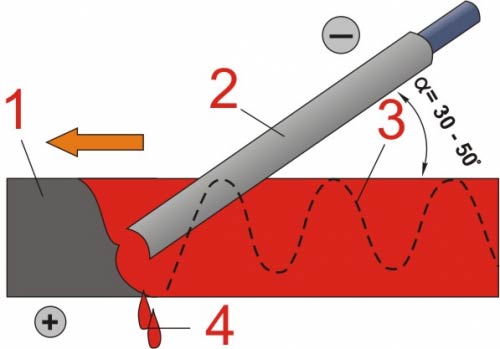

Дуговая резка металлическим плавящимся электродом

Сущность способа резки металлическим плавящимся электродом заключается в том, что сила тока подбирается на 30—40% больше, чем при сварке, и металл проплавляют мошной электрической дугой. Электрическую дугу зажигают у начала реза на верхней кромке и в процессе резки перемещают ее вниз вдоль разрезаемой кромки.

|

|

|

Схема резки металлическим электродом |

Капли образующегося расплавленного металла выталкивают козырьком покрытия электрода. Козырек одновременно служит и изолятором электрода от замыкания последнего на металл. Основными недостатками этого способа резки являются низкая производительность и плохое качество реза. Режимы ручной дуговой резки стали металлическим плавящимся электродом приведены в табл. 1.

Таблица 1. Режимы резки плавящимся электродом

| Марка металла | Толщина металла, мм | Диаметр электрода, мм | Режим резки | Марка металла | Толщина металла, мм | Диаметр электрода, мм | Режим резки | ||

| ток, А | Скорость, м/ч | ток, А | Скорость, м/ч | ||||||

| Низкоуглеродистая сталь | 6 12 25 |

2,5 | 140 | 12,36 7,2 2,1 |

Коррозионностойкая сталь | 6 12 25 |

2,5 | 130 | 12 4,38 3 |

| То же | 6 12 25 |

3 | 190 | 13,8 8,1 3,78 |

То же | 6 12 25 |

3 | 195 | 18,72 8,7 4,5 |

| » | 6 12 25 |

4 | 220 | 15 9,3 4,5 |

» | 6 12 25 |

4 | 220 | 18,9 10,2 5,4 |

Иногда применяют автоматическую резку под флюсом легированных сталей, имеющих толщину до 30 мм. Резку выполняют на обычных сварочных автоматах сварочной проволокой Св-08 или Св-08А с применением флюса АН-348 (табл. 2).

Таблица 2. Режимы автоматической резки под флюсом

| Толщина разрезаемой легированной стали, мм |

Диаметр сварочной прволоки, мм |

Режимы резки | ||

| ток, А | напряжение дуги, В | Скорость, м/ч | ||

| 10 | 4 | 1000 | 40—42 | 34,8 |

| 20 | 4 | 1200 | 42—44 | 30 |

| 30 | 4 | 1500 | 46-50 | 24,9 |

Дуговая резка угольным электродом

При дуговой резке угольными, графитовыми электродами разделение достигают путем выплавления металла вдоль линии его раздела. Этот способ резки применяют при обработке чугуна, цветных металлов, а также стали в тех случаях, когда не требуется соблюдения точных размеров, а ширина и качество реза не имеют значения. Резку выполняют сверху вниз при соблюдении некоторого угла наклона оплавляемой поверхности к горизонтальной плоскости, что облегчает вытекание металла. Резку ведут на переменном или постоянном токе (табл. 3).

Таблица 3. Режимы резки угольным электродом

| Толщина разрезаемой стали, мм |

Диаметр электрода, мм |

Режим резки | |

| Ток, А | Скорость, м/ч | ||

| 6 | 10 | 400 | 21 |

| 10 | 18 | ||

| 16 | 10,5 | ||

Дуговая резка неплавящимcя вольфрамовым электродом

Резка в защитной среде аргона применяется весьма ограниченно и только в частных случаях при обработке легированных сталей или цветных металлов. Сущность способа резки заключается в том, что на электроде создают повышенный ток (на 20—30% больше, чем при сварке) и проплавляют насквозь металл.

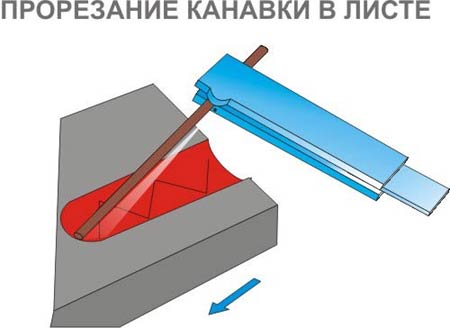

|

|

| Прорезание канавки в листе воздушно дуговой резкой | Выплавка канавок воздушно-дуговой резкой |

Использованы репродукции http://welding.su/gallery/

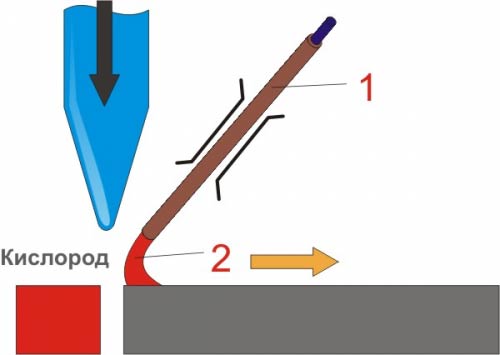

Кислородно-дуговая резка

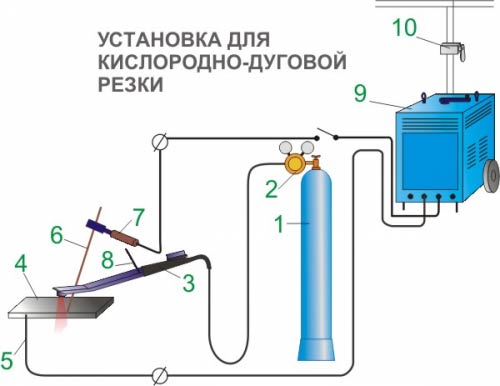

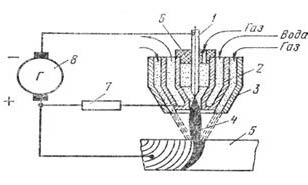

При кислородно-дуговой резке металл вначале расплавляется электрической дугой, а затем сгорает в поступающей струе кислорода и выдувается. На рисунке приведена схема кислородно-дуговой резки.

В настоящее время существует несколько методов кислородно-дуговой резки. За рубежом (в США, Франции и Бельгии), например, нашел применение метод кислородно-дуговой резки при помощи стальных трубчатых электродов.

|

|

|

Схема кислородно-дуговой резки металла |

При этом способе резки металл нагревается дугой, возбуждаемой между трубчатым электродом и обрабатываемым изделием. Струя кислорода, поступающая из отверстия трубки, попадая на нагретую поверхность, окисляет металл по всей его толщине.

Электродами служат трубки из низкоуглеродистой или нержавеющей стали при наружном диаметре 5 — 7 мм. Внутренний диаметр трубки может быть 1 — 3,5 мм. Наружную поверхность электрода покрывают специальным покрытием, предохраняющим электрод от замыкания с обрабатываемым металлом при его опирании и перемещении. Кислородно-дуговую резку также выполняют и угольным электродом. Наиболее широкое распространение способ кислородно-дуговой резки нашел при подводных работах.

|

Использованы репродукции http://welding.su/gallery/ |

|

Схема оборудования поста для кислородно-дуговой резки стальным стержневым электродом: 1 — сварочный трансформатор, 2 — регулятор, 3 — рубильник, 4 — провода, идущие к держателю, 5 — электрододержатель, 6 — электрод, 7 — резак РГД-1-56, 8 — кислородный шланг, 9 — баллон с кислородом, 10 — редуктор |

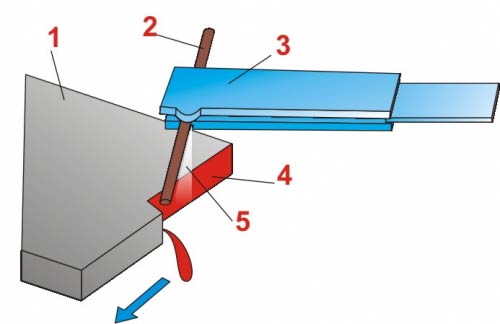

Воздушно-дуговая резка

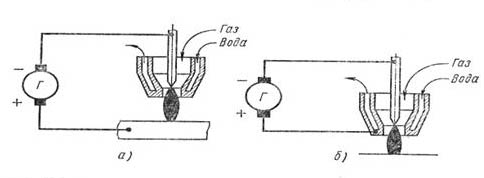

При воздушно-дуговой резке металл расплавляется дутой, горящей между изделием и угольным электродом, а удаляется струей сжатого воздуха. Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи. В резаках с последовательным расположением воздушной струи относительно электрода сжатый воздух обтекает электрод только с одной стороны.

|

|

|

Схема воздушно-дуговой резки металла: 1 — разрезаемый металл; 2 — электрод; 3 — воздушно-дуговой резак; 4 — разрезанный металл; 5 — струя воздуха |

Для воздушно-дуговой резки применяют угольные или графитовые электроды. Графитовые электроды более стойки, чем угольные. По форме электроды бывают круглыми и пластинчатыми. Величину тока при воздушно-дуговой резке определяют по следующей зависимости:

I = K ּd,

где I — ток, А; d — диаметр электрода, мм; K— коэффициент, зависящий от теплофизических свойств материала электрода, равный 46—48 А/мм, для угольных электродов и 60—62 А/мм для графитовых.

Источниками питания для воздушно-дуговой резки служат стандартные сварочные преобразователи постоянного тока или сварочные трансформаторы.

Питание резака сжатым воздухом осуществляют от цеховой сети, имеющей давление 4—6 кгс/см2, а также от передвижных компрессоров. Применение сжатого воздуха при воздушно-дуговой резке давлением выше 6 ат нецелесообразно, так как сильная воздушная струя резко снижает устойчивость горения дуги.

Воздушно-дуговую резку разделяют на поверхностную строжку и разделительную резку.

Поверхностную строжку применяют для разделки дефектных мест в металле и сварных швах, а также для подрубки корня шва и снятия фасок. Фаску можно снимать одновременно на обеих кромках листа. Ширина канавки, образующаяся при поверхностной строжке, на 2—3 мм превышает диаметр электрода.

|

Использованы репродукции http://welding.su/gallery/ |

|

Установка воздушно-дуговой резки: 1 — резак; 2 — воздух; 3 — источник питания дуги |

Воздушно-дуговую разделительную резку и строжку применяют при обработке нержавеющей стали и цветных металлов. Она имеет ряд преимуществ перед другими способами огневой обработки металлов, так как более проста, а также более дешевая и более производительная.

В табл. 1 приведены режимы разделительной воздушно-дуговой резки угольным электродом, а в табл. 2 приведены данные по разделке корня шва, выполненного встык с К-образной подготовкой кромок.

Таблица 1. Режимы разделительной воздушно-дуговой резки

| Толщина листа, мм |

Диаметр электрода, мм |

Ток, А | Скорость резки, м/ч | |

| Низкоуглеродистая сталь |

Высоколегированная сталь |

|||

| 5 10 12 12 25 |

6 8 10 12 12 |

270 — 300 360 — 400 450 — 500 540 — 100 540 — 600 |

60 — 62 26 — 28 20 — 22 22 — 24 8 —10 |

63 — 65 30 — 32 22 — 24 24 — 26 10 — 12 |

Таблица 2. Режимы поверхностной воздушно-дуговой резки

| Толщина свариваемого металла, мм |

Диаметр электрода, мм |

Ток, А | Ширина разделки корня шва, мм |

Глубина разделки корня шва, мм |

| 5 — 8 | 4 | 180 | 6—7 | 3—4 |

| 6 — 8 | 6 | 280 | 7,5—9 | 4—5 |

| 8 — 10 | 8 | 370 | 8,5—11 | 4—5 |

| 10 — 11 | 10 | 450 | 11,5—13 | 5—6 |

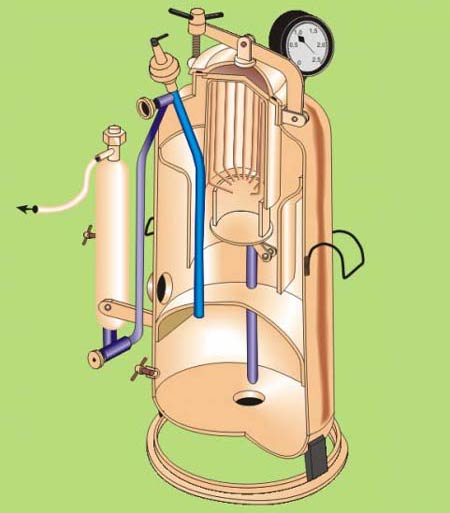

Плазменно-дуговая резка

Плазма — это газ, состоящий из положительно и отрицательно заряженных частиц в таких пропорциях, что общий заряд равен нулю, т. е. плазма представляет собой смесь электрически нейтральных молекул газа и электрически заряженных частиц, электронов и положительных ионов. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей.

Плазма вследствие наличия в ней электрически заряженных частиц является электропроводной, и при действии электрических полей в плазме возникают электрические токи. Чем выше степень ионизации, тем выше электропроводность плазмы. Токи в ней отклоняются под действием магнитных полей. Ускорения, сообщаемые заряженным частицам действием электрических и магнитных полей путем соударения передаются нейтральным частицам газа, и весь объем плазмы получает направленное движение, образуя струю, поток или факел горячего газа.

Электрические поля, воздействуя на плазму, сообщают энергию заряженным частицам, а через эти частицы и всей плазме. В результате такой передачи энергии температура плазмы может достичь 20 000—30 000º С. Поэтому, чем больше имеется свободных электронов в веществе и чем быстрее они движутся, тем больше проводимость вещества, так как свободно движущиеся электроны переносят электрические заряды. Иначе говоря, плазма —это токопроводящий газ, нагретый до высокой температуры.

Сущность плазменной резки состоит в проплавлении металла мощным дуговым разрядом, локализованном на малом участке поверхности разрезаемого металла с последующим удалением расплавленного металла из зоны реза высокоскоростным газовым потоком. Холодный газ, попадающий в горелку, обтекает электрод и в зоне дугового разряда приобретает свойства плазмы, которая затем истекает через отверстие малого диаметра в сопле в виде яркосветящейся струи с большой скоростью и температурой, достигающей 30 000° С и выше. Принципиальная схема плазменной резки приведена на рис. 1.

|

|

|

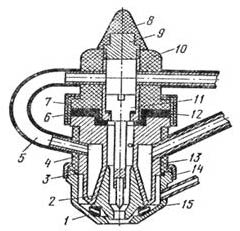

Рис. 1. Принципиальная схема процесса плазменно-дуговой резки: 1 — вольфрамовый электрод, 2 — медное водоохлождаемое сопло, 3 — наружное сопло, 4 — плазменная струя, 5 — разрезаемый металл, 6 — изоляционная шайба, 7 — балластное сопротивление, 8 — источник питания |

Рис. 2. Принципиальная схема процесса плазменно-дуговой резки: а — прямого действия, б — косвенного действия |

|

Рис. 3. Конструкция горелки для плазменно-дуговой резки: 1 — магнезитовое кольцо, 2 — сопло, 3 — резиновая прокладка, 4, 6, 8, 10 — изоляционное покрытие, 5 — резиновая трубка, 7 — соединительная гайка, 9 — пробка, 11 — катодный узел, 12 — резиновая прокладка, 13 — корпус сопла, 14 — соединительная гайка, 15 — наружное сопло |

В зависимости от применяемой электрической схемы плазменная резка металлов может выполняться независимой и зависимой дугами. Схема плазменной резки дугой прямого действия приведена на рис. 2, а, а дугой косвенного действия на рис. 2, б. Конструкция плазменной горелки приведена на рис. 3. В таблице приводятся ориентировочные режимы резки.

| Параметры резки | Разрезаемый материал | |

| Ст. 3 толщина 18 мм | Сталь 1Х18Н9Т толщина 20 мм | |

| Ток, А Напряжение дуги, В Диаметр сопла, мм Диаметр электрода, мм Рассттояние сопла до изделия, мм Расход аргона, л/мин Расход воздуха, м3/ч Скорость резки, м/ч |

300 65 3,5 4 5 10 5 60 |

340 75 3,5 4 5 10 5 40 |

Плазмообразующий газ — система, преобразующая подводимую электрическую энергию в тепловую, передаваемая разрезаемому металлу. Поэтому желательно, чтобы газ имел высокий потенциал ионизации и находился в молекулярном состоянии. Такими газами являются аргон, азот, водород, гелий, воздух и их смеси.

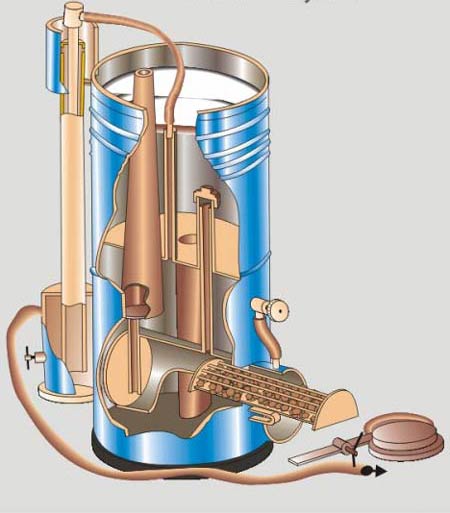

Оборудование для дуговой сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

|

|

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

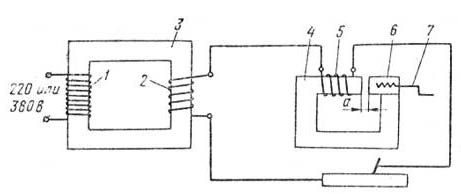

Сварочные трансформаторы

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

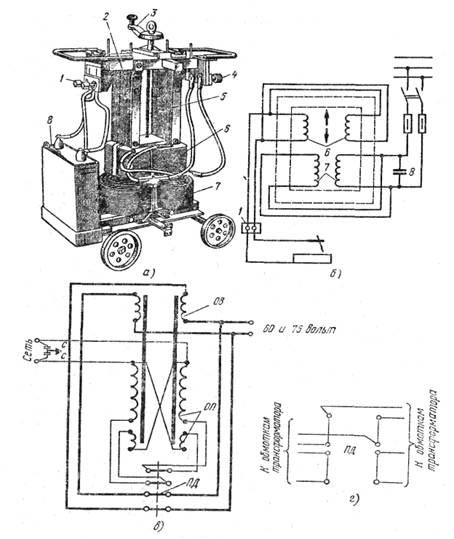

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

|

|

|

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора) |

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

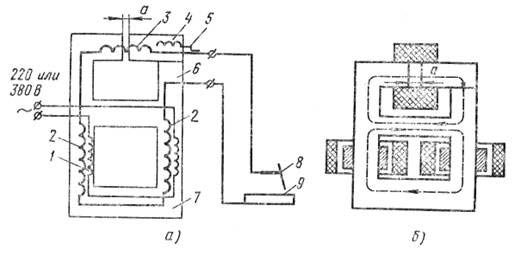

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

|

|

|

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие |

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

|

|

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.