Оборудование для дуговой сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

|

|

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Сварочные трансформаторы

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

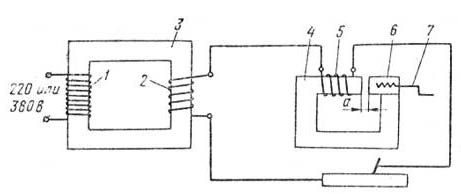

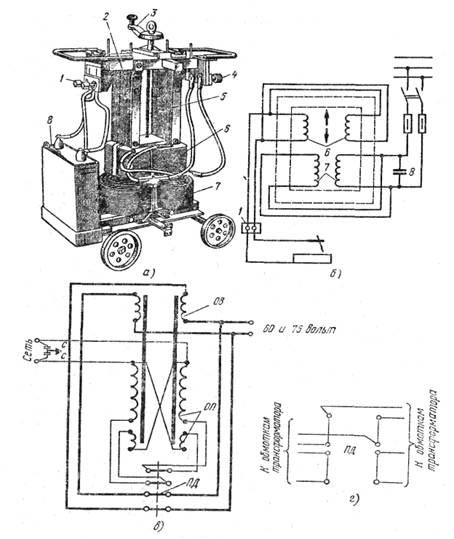

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

|

|

|

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора) |

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

|

|

|

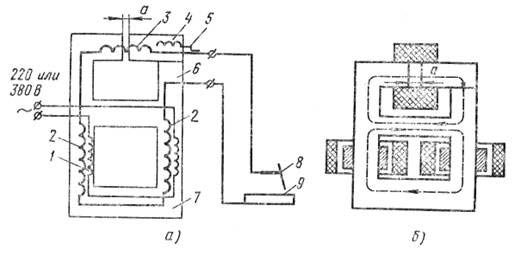

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие |

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

|

|

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансформатор с повышенной индуктивностью рассеяния. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Трансформатор работает на двух диапазонах: попарное параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное — диапазон малых токов.

Последовательное соединение обмоток за счет отключения части витков первичной обмотки позволяет повысить напряжение холостого хода, что благоприятно отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока; при . увеличении расстояния между обмотками увеличивается индуктивность рассеяния, а ток соответственно уменьшается. Трансформатор ТД-500 имеет однокорпусное исполнение с естественной вентиляцией, дает падающие внешние характеристики и изготавливается только на одно напряжение сети — 220 или 380 В.

Трансформатор ТД-500 ~ однофазный стержневого типа состоит из следующих основных узлов: магнитопровода — сердечника, обмоток (первичной и вторичной), регулятора тока, переключателя диапазонов токов, токоуказательного механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижно закреплены у нижнего ярма, а вторичной обмотки — подвижные. Переключение диапазонов тока производят переключателем барабанного типа, рукоятка которого выведена на крышку трансформатора. Величину отсчета тока производят по шкале, отградуированной соответственно на два диапазона токов при номинальном напряжении питающей сети.

Емкостной фильтр, состоящий из двух конденсаторов, служит для снижения помех радиоприемным устройствам.

Правила техники безопасности при эксплуатации сварочных трансформаторов. В процессе работы электросварщик постоянно обращается с электрическим током, поэтому все токоведущие части сварочной цепи должны быть надежно изолированы. Ток величиной 0,1 А и выше опасен для жизни и может привести к трагическому исходу. Опасность поражения электрическим током зависит от многих факторов и в первую очередь от сопротивления цепи, состояния организма человека, влажности и температуры окружающей атмосферы, напряжения между точками соприкосновения и от материала пола, на котором стоит человек.

Сварщик должен помнить, что первичная обмотка трансформатора соединена с силовой сетью высокого напряжения, поэтому в случае пробоя изоляции это напряжение может быть и во вторичной цепи трансформатора, т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помещениях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается опасность поражения электрическим током, необходимо применять ограничители холостого хода трансформатора, специальную обувь, резиновые подстилки; сварка в таких случаях ведется под непрерывным контролем специального дежурного. Для снижения напряжения холостого хода существуют различные специальные устройства — ограничители холостого хода.

Сварочные трансформаторы промышленного использования, как правило, подключают к трехфазной сети 380 В, что в бытовых условиях не всегда удобно. Как правило, подключение индивидуального участка к трехфазной сети хлопотно и дорого, и без особой нужды это не делают. Для таких потребителей промышленность выпускает сварочные трансформаторы, рассчитанные на работу от однофазной сети с напряжением 220 — 240 В. Пример такого портативного сварочного аппарата приведен на рис.4. Этот аппарат, обеспечивающий разогрев дуги до 4000°С, уменьшает обычное сетевое напряжение, одновременно повышая сварочный ток. Ток в установленном диапазоне регулируется с помощью ручки, смонтированной на передней панели аппарата. В комплект аппарата входит сетевой кабель и два сварочных провода, один из которых соединен с электрододержателем, а второй - с заземляющим зажимом.

Обычно для домашних работ вполне подходят аппараты, вырабатывающие сварочный ток в 140 ампер при 20-процентном рабочем цикле. При выборе аппарата следует обращать внимание на то, чтобы регулировка сварочного тока была плавной.

Сварочные выпрямители

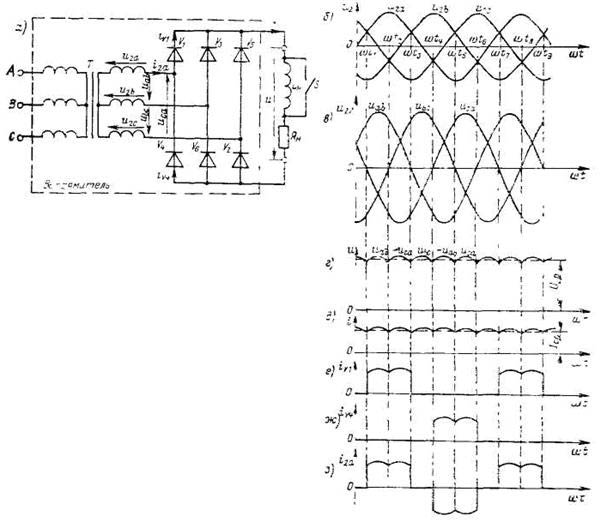

Сварочный выпрямитель представляет собой источник питания, состоящий из трансформатора с регулирующим устройством и блока полупроводниковых выпрямителей. Электрическая схема такого устройства показана на рисунке.

|

|

|

Схема трехфазного неуправляемого мостового выпрямителя (а) и временные диаграммы токов и напряжений в схеме при работе выпрямителя на активную нагрузку (б-з) |

Принцип действия его основан на питании сварочной дуги постоянным током, протекающим по цепи вторичной обмотки и выпрямленным блоком селеновых или кремниевых выпрямителей. Для получения падающей внешней характеристики эти устройства часто обеспечивают дополнительным дросселем, включенным в цепь постоянного тока. Как правило, сварочные выпрямители изготавливают по трехфазной схеме, преимущества которой заключаются в большом числе пульсаций напряжения, что обеспечивает равномерную нагрузку трехфазной цепи.

Однако на практике часто можно встретить и однофазные сварочные выпрямители (в том числе и самодельные) с достаточно хорошими характеристиками. Достоинство сварочных выпрямителей заключается в отсутствии вращающихся узлов, что обеспечивает их достаточно надежную работу.

Сварочные выпрямители могут использоваться как для ручной дуговой сварки, так и для импульсно-дуговой сварки плавящимися электродами в среде защитных газов. Для удобства пользования сварочные выпрямители, применяемые для механизированной сварки, могут обеспечиваться дистанционным переключателем режимов.

Сварочные преобразователи

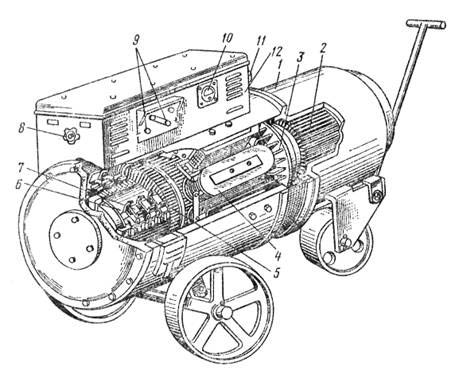

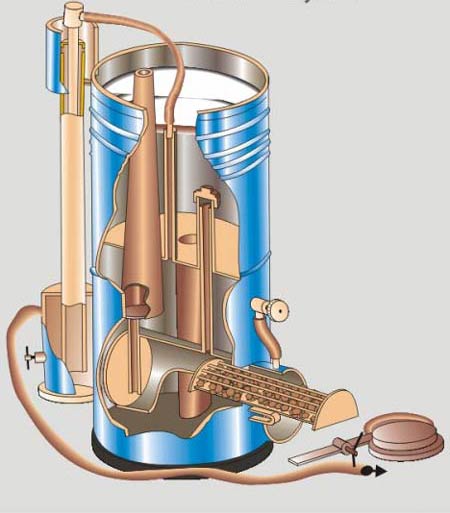

Для питания электрической дуги постоянным током выпускаются передвижные и стационарные сварочные преобразователи. На рисунке показано устройство однопостового сварочного преобразователя, выпускаемого нашей промышленностью.

Однопостовой сварочный преобразователь состоит из двух машин: из приводного электродвигателя 2 и сварочного генератора постоянного тока, расположенных в общем корпусе 1. Якорь 5 генератора и ротор электродвигателя расположены на общем валу, подшипники которого установлены в крышках корпуса преобразователя. На валу между электродвигателем и генератором находится вентилятор 3, предназначенный для охлаждения агрегата во время его работы. Якорь генератора набран из тонких пластин электротехнической стали толщиной до 1 мм и снабжен продольными пазами, в которых уложены изолированные витки обмотки якоря. Концы обмотки якоря припаяны к соответствующим пластинам коллектора 6. На полюсах магнитов насажены катушки 4 с обмотками из изолированной проволоки, которые включаются в электрическую цепь генератора.

|

|

|

Схема сварочного преобразователя: 1 — корпус; 2 — электродвигатель; 3 — вентилятор; 4 — катушка полюсов; 5 — якорь генератора; 6 — коллектор; 7 — токосъёмник; 8 — маховичок для регулирования тока; 9 — сварочные зажимы; 10 — амперметр; 11 — пакетный выключатель; 12 — коробка пускорегулирующей и контрольной аппаратуры преобразователя. |

Генератор работает по принципу электромагнитной индукции. При вращении якоря 5 его обмотка пересекает магнитные силовые линии магнитов, в результате чего в обмотках якоря наводится переменный электрический ток, который при помощи коллектора 6 преобразуется в постоянный; с щеток токосъемника 7, при нагрузке в сварочной цепи, ток течет с коллектора к зажимам 9. Пускорегулирующая и контрольная аппаратура преобразователя смонтирована на корпусе 1 в общей коробке 12.

Преобразователь включается пакетным выключателем 11. Плавное регулирование величины тока возбуждения и регулирование режима работы сварочного генератора производят реостатом в цепи независимого возбуждения маховичком 8. С помощью перемычки, соединяющей дополнительный зажим с одним из положительных выводов от последовательной обмотки, можно устанавливать сварочный ток для работы до 300 и до 500 А. Работа генератора на токах, превышающих верхние пределы (300 и 500 А), не 2эекомендуется, так как возможен перегрев машины и нарушится система коммутации. Величина сварочного тока определяется амперметром 10, шунт которого включен в цепь якоря генератора, смонтированного внутри корпуса преобразователя.

Обмотки генератора выполняют из меди или алюминия. Алюминиевые шины армируют медными пластинками. Для защиты от радиопомех, возникающих при работе генератора, применен емкостный фильтр из двух конденсаторов.

Перед пуском преобразователя в работу необходимо проверить заземление корпуса; состояние щеток коллектора; надежность контактов во внутренней и внешней цепи; штурвал реостата повернуть против часовой стрелки до упора; проверить, не касаются ли концы сварочных проводов друг друга; установить перемычку на доске зажимов соответственно требуемой величине сварочного тока (300 или 500 А).

Пуск преобразозателя осуществляется включением двигателя в сеть (пакетным выключателем 11). После подсоединения к сети необходимо проверить направление вращения генератора (если смотреть со стороны коллектора, ротор должен вращаться против часовой стрелки) и в случае необходимости поменять местами провода в месте их подключения к питающей сети.

Правила безопасности при эксплуатации сварочных преобразователей. При эксплуатации сварочных преобразователей необходимо помнить:

напряжение на зажимах двигателя, равное 380/220 В, является опасным. Поэтому они должны быть закрыты. Все подсоединения со стороны высокого напряжения (380/220 В) должен осуществлять только электрик, имеющий право на производство электромонтажных работ;

корпус преобразователя должен быть надежно заземлен;

напряжение па зажимах генератора, равное при нагрузке 40 В, при холостом ходе генератора ГСО-500 может повышаться до 85 В. При работе в помещениях и на открытом воздухе при наличии повышенной влажности, пыли, высокой окружающей температуры воздуха (выше 30°С), токопроводящего пола или при работе на металлических конструкциях напряжение выше 12 В считается опасным для жизни.

При всех неблагоприятных условиях (сырое помещение, токопроводящий пол и др.) необходимо пользоваться резиновыми ковриками, а также резиновой обувью и перчатками.

Опасность поражения глаз, рук и лица лучами электрической дуги, брызгами расплавленного металла и меры защиты от них те же, что и при работе от сварочных трансформаторов.

Сварочные генераторы

Сварочные генераторы представляют собой генераторы постоянного тока с характеристиками, обеспечивающими устойчивое горение сварочной дуги. Состоит аппарат из статора с магнитными полюсами и якоря с обмоткой и коллекторами. При вращении якоря в магнитном поле, создаваемом полюсами статора, в его обмотках возникает переменный ток, который с помощью коллектора преобразуется в постоянный. Снятие тока с коллектора обеспечивают угольные щетки, через которые ток подводится к выходным зажимам. Сварочные генераторы могут быть двух типов.

В первом типе вращение якоря обеспечивается электрическим двигателем, расположенным с ним на одном валу. Такие устройства называют сварочным преобразователем. В сварочных агрегатах вращающим устройством является двигатель внутреннего сгорания. Достоинство их заключается в возможности выполнения сварочных работ без внешнего источника электрического питания.

Существует несколько электрических схем сварочных генераторов, отличающихся внешней характеристикой. Наибольшее применение получили сварочные генераторы с падающими внешними характеристиками, принципиальные электрические схемы приведены на рис.1 а, б.

|

|

|

Схема сварочного генератора: А — с независимым возбуждением и последовательной размагничивающей обмоткой; Б — с самовозбуждением и последовательной размагничивающей обмоткой; 1 — реостат; 2 — намагничивающая обмотка; 3 — размагничивающая обмотка; 4 — генератор |

Генератор с независимым возбуждением и размагничивающей последовательной обмоткой (рис.1,а) работает по следующему принципу: обмотка независимого возбуждения 1 питается от отдельного источника постоянного тока. Размагничивающая обмотка 2 включена в сварочную цепь последовательно с обмоткой якоря. Для регулирования тока независимого возбуждения предусмотрен реостат . Направление витков обмотки независимого возбуждения и размагничивающей обмотки таково, что создаваемые ими магнитные потоки «Фн» и «Фр» противоположны по своему направлению. В результате наложения друг на друга двух магнитных потоков получается результирующий поток, равный разности их величин Фрез = Фн — Фр.

При увеличении тока в сварочной цепи поток «Фн» остается постоянным, а поток «Фр», создаваемый размагничивающей катушкой, увеличивается. Поэтому результирующий поток, ЭДС и напряжение на зажимах генератора будут падать, создавая падающую внешнюю характеристику.

В генераторах с самовозбуждением (рис. 1,6) напряжение на намагничивающую обмотку снимается с центра самого генератора при помощи щетки «а» и является практически постоянной величиной. Поэтому магнитный поток «Фн» существенно не меняется.

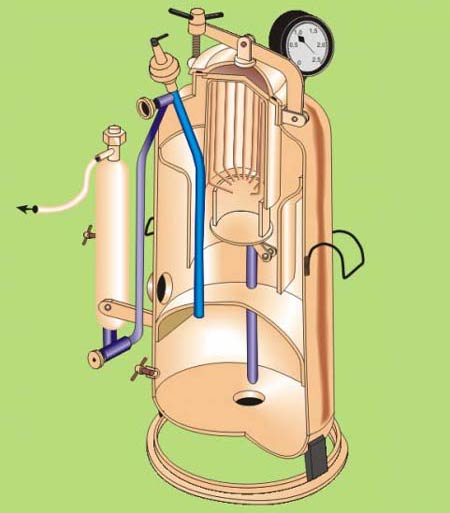

|

|

| Переносной ацетиленовый генератор ГВН-1,25 предназначен для монтажных работ. | Генератор ацетиленовый ВАЗ-1-57 используется для проведения монтажных работ, переносной. |

Использованы репродукции http://welding.su/gallery/

Технические характеристики и подключение сварочных аппаратов

Высокочастотная составляющая в сварочном аппарате позволяет существенно повысить КПД источника питания, снизить его габариты и вес. Кроме того, аппараты с повышенной частотой обеспечивают хорошие технологические свойства и широкий предел регулирования, что дает предпосылку их перспективности. К таким аппаратам относятся инверторные источники ВДЧИ-251 и ВДУЧ-301, технические характеристики которых приведены в таблице.

| Основные параметры | ВДУЧ-301 | ВДЧИ-251 |

|

Номинальный сварочный ток, А |

315 |

250 |

|

Номинальное напряжение, В |

36 |

35 |

|

Пределы регулирования по току, А |

60-315 |

30-250 |

|

Пределы регулирования по напряжению, В |

16-36 |

21-35 |

|

КПД, % |

75 |

75 |

|

Продолжительность включения ПВ, % |

60 |

60 |

|

Модность, кВА |

15,5 |

12,0 |

|

Масса, кг |

70 | 50 |

Подключение сварочных аппаратов

Подключение сварочных аппаратов к электрической сети должно выполняться в соответствии с определенными требованиями, обеспечивающими безопасное производство работ. Любое сварочное оборудование подключается только через коммутационные аппараты, обладающие необходимой степенью защиты. Ни в коем случае нельзя выполнять питание сварочной дуги непосредственно от силовой или осветительной сети.

Подключение сварочного аппарата выполняют гибким многожильным кабелем, с обязательным защитным заземлением (в установках с изолированной нейтралью) или защитным занулением (в установках с глухозаземленной нейтралью). Подсоединение к электрической сети и отсоединение от нее должен выполнять электротехнический персонал, обслуживающий данную сеть.

Проводка, используемая для подключения сварочного аппарата, должна быть надежно заизолирована и защищена от механических и температурных повреждений. Сам процесс сваривания должен выполняться при помощи двух проводов. В качестве обратного провода могут служить медные или стальные шины при условии, что их сечение обеспечивает прохождение тока нужной силы без нагревания. Если сварка производится в помещениях с повышенной пожарной опасностью, то обратный провод должен быть изолирован так же, как и подающий. Сечение кабелей подбирают в соответствии со значением тока, а их изоляцию - по рабочему напряжению.

Любая сварочная установка должна быть оборудована:

- предохранителями или автоматическими выключателями со стороны силовой сети, обеспечивающими защиту оборудования;

- прибором, указывающим значение тока (амперметром или шкалой на регуляторе тока);

- автоматическим выключателем или контактором для подключения непосредственно к электрической сети.

Сварочные приспособления

Сварочные аппараты должны комплектоваться необходимыми принадлежностями - электрододержателем, зажимом для присоединения провода к изделию, сварочными проводами необходимой длины, рассчитанными на всю зону обслуживания, защитным щитком и диэлектрическим ковриком. Особое внимание следует уделить подбору электрододержателя, так как от того, насколько удобен он будет в работе, во многом зависит ее качество.

Электрододержатель

Электрододержатель — приспособление, предназначенное для закрепления электрода и подведения к нему электрического тока. Промышленностью выпускается несколько стандартных видов электрододержателей (рис.1). Различают винтовые, пластинчатые, вилочные и пружинные электрододержатели. Основные требования, которым должен удовлетворять этот инструмент - удобство, надежное закрепление электрода и хороший электрический контакт в месте его крепления.

Рукоятка инструмента должна изготавливаться из негорючего диэлектрического и теплоизоляционного материала, токопроводящие части должны быть надежно заизолированы и защищены от случайного прикосновения к ним. Разница температур наружной поверхности рукоятки на участке, который охватывает рука сварщика, и окружающей средой должна быть не больше 40°С при номинальном режиме работы.

Среди многообразия применяемых электрододержателей наиболее безопасными являются пружинные конструкции, которые выдерживают без ремонта до 10 тысяч зажимов. Применение самодельных электрододержателей (что иногда можно встретить на практике) или инструментов с нарушенной изоляцией недопустимо.

При сварке постоянным током допускается применение электрододержателей с изоляцией только рукоятки. Конструкция такой рукоятки должна исключать создание токопроводящих мостиков между наружной поверхностью рукоятки и деталями, находящимися под напряжением. Такие электрододержатели имеют предостерегающую надпись: «Применять только для постоянного тока».

|

|

| Рис. 1. Электродержатели: А — пружинный; Б — вилочный; В — пластинчатый; Г — винтовой; 1 — зажим электрода; 2 — кабель | Рис. 1 А. Токоподводящие зажимы: А — с пружинным зажимом; Б — с винтовым зажимом; В — с винтовой струбциной |

Сварочные щитки

Сварочные щитки выпускают двух типов: ручные и головные. Их изготавливают из негорючих материалов с матовой гладкой поверхностью черного цвета и снабжают защитными светофильтрами, защищающими глаза сварщика от действия инфракрасных и ультрафиолетовых лучей сварочной дуги. Подбор светофильтров осуществляют в зависимости от особенностей зрения сварщика, величины сварочного тока, состава свариваемого металла, вида дуговой сварки и защиты сварочной дуги.

Современной отечественной промышленностью выпускается 13 светофильтров, регламентируемых ГОСТ 12.4.035-78, имеющих наружные размеры 52 х 102 мм. Светофильтры вставляют в рамку щитка и защищают снаружи обычным стеклом, которое периодически меняют, так как оно покрывается каплями металла. Светофильтры, рекомендуемые для применения в процессе сварки дуговым методом, отражены в таблице.

Светофильтры для дуговой сварки

| Метод сваривания | Значение тока, А для светофильтров | ||||||||||||

| С-1 | С-2 | С-3 | С-4 | С-5 | С-6 | С-6 | С-7 | С-8 | С-9 | С-10 | С-12 | С-13 | |

| Дуговая сварка плавящимся электродом | - | - | 15-30 | 30-60 | 50-150 | 150-275 | 275-350 | 350-600 | 600-700 | 700-900 | 900 | - | - |

| Дуговая сварка тяжелых металлов плавящимся электродом в среде инертного газа | - | - | 20-30 | 30-50 | 50-80 | 80-100 | 100-200 | 200-350 | 350-500 | 500-700 | 700-900 | 900 | - |

| Сварка легких сплавов плавящимся электродом в среде инертного газа | - | - | - | 15-30 | 30-50 | 50-90 | 90-150 | 150-275 | 275-350 | 350-600 | 600-800 | 800 | - |

| Сварка вольфрамовым электродом в среде инертного газа | - | - | 01.10.15 | 15-20 | 20-40 | 40-80 | 80-100 | 100-175 | 175-275 | 275-300 | 300-400 | 400-600 | 600 |

| Сварка плавящимся электродом в среде углекислого газа | 30-60 | 60-100 | 100-150 | 150-175 | 175-300 | 300-400 | 400-600 | 600-700 | 700-900 | - | - | - | - |

Для обеспечения оптимальных условий работы сварщика с учетом индивидуальных особенностей его зрения рекомендуется кроме светофильтров, приведенных в таблице, использовать светофильтры на один номер больше или меньше. Если в этом случае оптимальные зрительные условия сварщика не будут достигнуты, необходимо проверить освещенность и зрение сварщика.

Кабели и сварочные провода

Кабели и сварочные провода должны быть многожильными, рассчитанными на плотность тока до 5 а/мм² при токах до 300 А. Их сплетают из большого числа отожженных медных проволочек диаметром 0,18 — 0.20 мм. Длина сварочного провода определяется исходя из условий сварки, но в любом случае не рекомендуется применять провода длиной более 30 м, так как это вызывает большое падение напряжения в сварочной цепи.

Токоведущие провода надежно подсоединяют при помощи специальных зажимов, некоторые конструкции которых приведены на рис. 1А. Использование самодельных удлинителей, скруток, кусков и обрезков металла для этой цели недопустимо.